Zurück zum Thema Speichenräder selber herstellen. Irgendwo habe ich mal einen Bericht gelesen, wie man Speichenräder selber herstellen kann. Meiner Erinnerung nach wurde da mit drei Profilrollen ein gerades Felgenprofil radial zu einer Felge gewalzt. Das schien mir ziemlich aufwändig und ich wollte wissen, ob das auch einfacher geht.

Ich erstellte eine Handskizze, sendete sie Chrigu zu und fragte ihn, ob er mir ein solches Werkzeug herstellen würde, was er auch tat! Vielen Dank Chrigu nochmals an dieser Stelle!

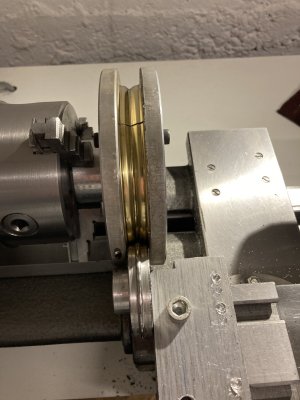

Das Werkzeug besteht aus Vier Teilen: einer teilbaren Matrize und zwei abgesetzten Spannringen. Damit lässt sich ein Blechstreifen einspannen und in der Drehbank unter Rotation zum Felgenprofil eindrücken. Ergänzend dazu hat Chrigu mir eine Profilrolle zum Drücken gedreht, die Auf den Kreuzschlitten gespannt wird die schlussendlich die geschwungene Querschnittsform der Felge gibt.

Das jedenfalls war der Plan. Erste Versuche haben wir mit 0.3mm Chromstahlblech gewagt. Das Blech riss jedoch stets kurz vor Schluss ganz innen im Speichenfalz.

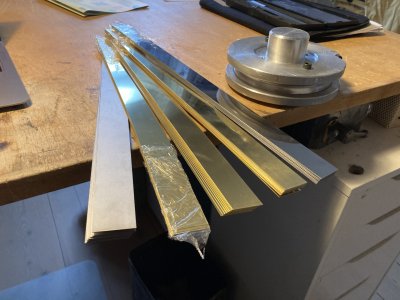

Ich habe das Werkzeug dann so überarbeitet, dass 0.5mm Blechstreifen gespannt werden konnten. Meine Hypothese war, dass dickeres Blech sich weiter strecken lässt und hoffentlich im Speichenfalz dick genug bleibt. Fehlanzeige! Es wurden verschiedene Metalle durchgetestet. Immer noch entstanden Risse. Denkpause...

Neue Idee: Wenn erst aussen an den Felgenwänden gedrückt würde, und erst zum Schluss der Speichenfalz? Eine zweite Drückrolle musste her. Herhalten musste eine Wagenrolle, die ich auf die richtige Breite trimmte und siehe da - bereits der erste zweistufige Versuch mit 0.5mm Messingblech glückte!

Die beiden Spannringe wurden gelöst und die erste brauchbare Felge sprang mir entgegen. Die Matrize müsste gar nicht teilbar sein. Die Felge kommt auch so gut aus der Form, weil sie ein gewisses Mass ausfedert.

Mit der Flex habe ich die beiden nun überflüssigen Fahnen mit etwas Reserve abgetrennt, dann die Felge auf dem Tellerschleifer aufs Mass geschliffen. Die beiden losen Enden habe ich mit der Flex so geschliffen, dass die sauber aufeinander passten. Dann habe ich sie stumpf miteinander hart verlötet.

mit einem schmalen Papierstreifen, habe ich die 40 Speichenlöcher auf die Felge übertragen und händisch gebohrt (1.5mm)

Die Speichen werden mit 1mm Chromstahlschweissdraht hergestellt. Erst habe ich den Draht mit etwas Überstand abgelängt und an einem Ende 2mm davon im rechten Winkel abgebogen. Um den Speichenkopf schmieden zu können, habe ich zwei Stahlflach genommen, zusammengespannt, und mit einem 1mm Bohrer dazwischen gebohrt. Erst von oben, dann von der Seite. Damit lässt sich der abgewinkelte Teil der Speiche zwischen die Stahlflach spannen. Richtig gemacht, steht das Ende der Speiche noch aus der Spannvorrichtung raus. mit dem Dremel auf r 1mm gestutzt, mit der Flamme erglüht und mit dem Hammer flach geschlagen ergibt sich ein brauchbarer abgewinkelter Speichenkopf. Das tönt aufwendig geht in der Praxis aber flott von der Hand.

Nun, nachdem die Naben per Post eingetroffen sind (danke Chrigu!), die Felgen fertig gedrückt, Speichen und Nippel (Aderendhülsen) vorhanden, konnte das Einspeichen beginnen.

Die beiden Spannringe wurden aufeinander gestapelt und mit der Matrize verschraubt. In die Mitte habe ich einen 10er Bohrer gesteckt der der die Nabe zentriert. Die Felge konnte ich nun mit dem Spannring zentrisch spannen. Die Nabe wurde auf der einen Seite mit den Speichen bestückt. immer abwechselnd von oben und unten in den Nabenflansch gesteckt.

Welche Speiche nun in welches Felgenloch eingeführt werden muss, ist eine Wissenschaft für sich. Das will ich hier nicht beschreiben, das führt zu weit. Ich lasse die Bilder sprechen. Durch die Aderendhülsen, die von aussen in die Felgen gesteckt werden, bekommt die Speiche eine Führung und fällt beim Einspeichen nicht bei der kleinsten Bewegung aus der Felge.

Sind alle 20 Speichen in ihrer Position, kann gelötet werden. In der Reihenfolge immer die gegenüberliegende Speiche als nächstes. Abgespannt habe ich mit Kunstoffklemmen. (die haben etwas gelitten wegen der Hitze)

Ausgekühlt kann die Felge nun gewendet werden und das selbe Spiel erfolgt ein zweites Mal.

Könnt ihr euch wohl ein Bild machen, wie gespannt ich war, das Rad aus der From zu heben? Ist es zentriert oder eiert`s? Hats ne Acht, oder einen Schlag?

Es gab keine bösen Überraschungen. Das Rad dreht sauber! Ich bin selber überrascht. Die Speichenspannung dürfte zwar etwas höher sein, doch die Nabe macht keinen Wank auf irgend eine Seite.

Im kochenden Essigbad wurde die Felge vom Flussmittel befreit, gebürstet und dann in der Felge die Speichenüberstände weggedremelt. Anschliessend habe ich die Felge mit Fliess poliert und den Pneu (So eine zusammengeklebte 25mm Gummischnur) aufgezogen.

Die Wage zeigt 150 Gramm. Für ein 170mm Rad ein akzeptables Gewicht.

Was noch gemacht werden muss, ist die Ventil- Attrappe und die definitive Verklebung des Reifens mit der Felge. Das mache ich aber erst nach dem Bespannen:

Huch, ist das ein langer Text geworden, danke fürs Durchhalten!

bw Claus

bw Claus