Wiedereinstieg

User

Erst mal Danke für Deinen Input!

Und außerdem ist das Scale (hüstel)

Und außerdem ist das Scale (hüstel)

Baubrett ist eh grad anderweitig belegt. Aber rechnen kann ich ja schon mal:

Ich hoffe ich habe hier einen Denkfehler und das mit dem Längeren Rumpf funktioniert doch!

Ich hab jetzt noch mal zwei Akkus dran gebunden. Einmal einen Lipo der evtl. als Flugakku dienen könnte, wenn auch mit 2400 mAh und 200 g recht ordentlich für den kleinen und einen alten NiMh mit 370 g.

200 g, 20,5 cm vorm Schwerpunkt ergibt 4100 gcm¹

370 g, 22 cm vorm Schwerpunkt ergibt 8140 gcm

Zusammen 8240 gcm

Wenn ich den 200 g Akku hernehmen würde. Müsste der Akku-Schwerpunkt also 8140 gcm / 200 g = 40,7 cm vor dem Schwerpunkt liegen. Dann kommt aber noch die zweite Hälfte vom Akku (knapp 6 cm). Davor noch der Motor mit Spinner ca. so 6 - 7 cm.

Zusammen also ~ 54 cm.

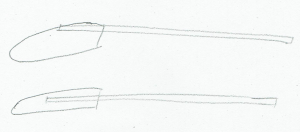

Das sähe dann ungefähr so aus:

Hat was

. Nur leider nichts mehr mit dem Original zu tun.

. Nur leider nichts mehr mit dem Original zu tun.

Hab ich mich da verrechnet? Oder ist's wirklich soooo schlimm

Holm- und Rippenbruch

Ulrich

¹) Ich weiß, dass man Drehmomente eigentlich in Nm angibt. Ist aber fürs Ergebnis egal

Naja, beim Gleiter aus #2 hat's ja auch geklapptSchau Dir mal die Proportionen an. Die Flügel-Vorderkante liegt fast gleichauf mit der Nase.

Dein Drache hat einen viel zu kurzen Hals.

Und außerdem ist das Scale (hüstel)

Und außerdem ist das Scale (hüstel)

Baubrett ist eh grad anderweitig belegt. Aber rechnen kann ich ja schon mal:

Ich hoffe ich habe hier einen Denkfehler und das mit dem Längeren Rumpf funktioniert doch!

Ich hab jetzt noch mal zwei Akkus dran gebunden. Einmal einen Lipo der evtl. als Flugakku dienen könnte, wenn auch mit 2400 mAh und 200 g recht ordentlich für den kleinen und einen alten NiMh mit 370 g.

200 g, 20,5 cm vorm Schwerpunkt ergibt 4100 gcm¹

370 g, 22 cm vorm Schwerpunkt ergibt 8140 gcm

Zusammen 8240 gcm

Wenn ich den 200 g Akku hernehmen würde. Müsste der Akku-Schwerpunkt also 8140 gcm / 200 g = 40,7 cm vor dem Schwerpunkt liegen. Dann kommt aber noch die zweite Hälfte vom Akku (knapp 6 cm). Davor noch der Motor mit Spinner ca. so 6 - 7 cm.

Zusammen also ~ 54 cm.

Das sähe dann ungefähr so aus:

Hat was

. Nur leider nichts mehr mit dem Original zu tun.

. Nur leider nichts mehr mit dem Original zu tun.Hab ich mich da verrechnet? Oder ist's wirklich soooo schlimm

Holm- und Rippenbruch

Ulrich

¹) Ich weiß, dass man Drehmomente eigentlich in Nm angibt. Ist aber fürs Ergebnis egal

ich denke eher nicht. Da ist es für mich schneller noch ein paar Flügel zu bauen und macht auch mehr Spaß (sitz ja beruflich schon den ganzen Tag am Rechner).

ich denke eher nicht. Da ist es für mich schneller noch ein paar Flügel zu bauen und macht auch mehr Spaß (sitz ja beruflich schon den ganzen Tag am Rechner). Ist aber auch eine witzige Methode, wenn auch vermutlich etwas empfindlich im Alltag.

Ist aber auch eine witzige Methode, wenn auch vermutlich etwas empfindlich im Alltag. aber das ist es jetzt auch, da die Flügeldicke ja heftig schwankt. Das würde dann auch gleich wegfallen. Ist nicht nur zum Bauen einfacher, sondern vermutlich auch für die Aerodynamik besser.

aber das ist es jetzt auch, da die Flügeldicke ja heftig schwankt. Das würde dann auch gleich wegfallen. Ist nicht nur zum Bauen einfacher, sondern vermutlich auch für die Aerodynamik besser.