Marc K.

User

Hallo,

3M Schleifpaste und anschließend mit 3M Mirror Glaze Politur auf Hochglanz poliert.

LG, Mario

Das Mirror Glaze ist doch ein Trennmittel oder.? Welche Politur hast du von 3M? Rosa zum Handpolieren?

Hallo,

3M Schleifpaste und anschließend mit 3M Mirror Glaze Politur auf Hochglanz poliert.

LG, Mario

Das Mirror Glaze ist doch ein Trennmittel oder.?

@Jakob: Das haben wir über den Vater von Markus bezogen. Wie weiter vorne schon geschrieben, kannten wir den Unterschied vorher auch nicht und es war eher Zufall, dass die Haube aus HDF ist. Vielleicht kann Markus ja mehr dazu sagen...

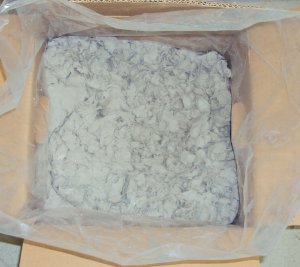

Genau so könnte man es beschreiben.Also HDF: optisch gleichmäsigere Struktur, heller und kürzere Fasern

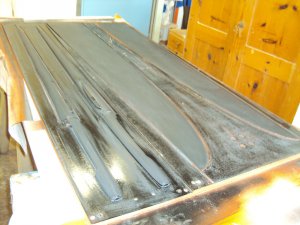

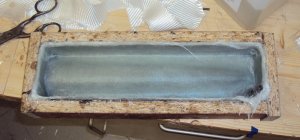

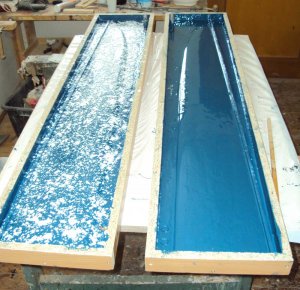

Hier nun ein paar Fotos von mir:

Hier nun ein paar Fotos von mir: