Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

RES-Modelle

- Ersteller Marcus M

- Erstellt am

Liegestuhlflieger

User

Hallo Christian,

freut mich sehr, wieder mal von dir hier zu lesen!

Dünner geht natürlich immer. Ob es dann auch hält? Das ist natürlich in der hier gezeigten Rippen-Blockbauweise dann auch nicht mehr handwerklich so leicht zu bewerkstelligen. Besonders beim Außenflügel werden die Rippen schon sehr dünn, worauf ich in dem Bericht auch noch weiter eingehen werde. Ich habe ja schon mehrere Hundert Styroporflügel gebaut aber das hier ist für mich schon Champions League. Modellbauer mit Freiflug-Genen werden hier natürlich nur müde lächeln.

Du bist ja in der Theorie (auch in der Praxis, wie du schon bewiesen hast) natürlich wesentlich fitter, als ich. Besonders bei der Berechnung von Holmstärken usw. wird dir so schnell keiner was vormachen können. Ich baue da immer ein bisschen Angst-Sicherheit mit ein.

Möchte auch gar nicht so sehr auf den älteren DIRES 1 eingehen, sondern wollte hier eigentlich mehr einen praktischen Bericht von der Bauweise ohne gefräste Teile meines neuen Modells DIRES 2 zeigen.

Trotzdem hier mal ein paar Daten vom DIRES 1:

Spannweite: 1980mm

Länge: 1260mm

Hebelarm: Nase Flügel – Nase HLW 690mm

Flächentiefe innen: 215mm

Flächentiefe außen: 100mm

Flächeninhalt; 36,4qdm

Spannweite HLW: 440mm

Flächeninhalt HLW: 4,04qdm

Flächenbelastung: 12g/qdm

Profilwölbung ca. 2,3%

Übrigens, die Farbe deines tollen Modells gefällt mir auch sehr gut. Kannst du was von deinen praktischen Erfahrungen schreiben, die du in der letzten Zeit damit gemacht hast. Besonders, wie du mit deinem Profil mit nur 1,8% Wölbung zurecht kommst? Interessiert bestimmt nicht nur mich!

Hans: Es soll eigentlich kein reiner Windflieger werden, sondern mehr ein Allrounder, der auch für stärkeren Wind geeignet sein soll. Wenn die Windstärke zu groß wird, macht mir das RES-Fliegen keinen so großen Spaß mehr. Ich strebe ein Flug-Gewicht von ca. 430g an.

Viele Grüße

Dietmar

freut mich sehr, wieder mal von dir hier zu lesen!

Dünner geht natürlich immer. Ob es dann auch hält? Das ist natürlich in der hier gezeigten Rippen-Blockbauweise dann auch nicht mehr handwerklich so leicht zu bewerkstelligen. Besonders beim Außenflügel werden die Rippen schon sehr dünn, worauf ich in dem Bericht auch noch weiter eingehen werde. Ich habe ja schon mehrere Hundert Styroporflügel gebaut aber das hier ist für mich schon Champions League. Modellbauer mit Freiflug-Genen werden hier natürlich nur müde lächeln.

Du bist ja in der Theorie (auch in der Praxis, wie du schon bewiesen hast) natürlich wesentlich fitter, als ich. Besonders bei der Berechnung von Holmstärken usw. wird dir so schnell keiner was vormachen können. Ich baue da immer ein bisschen Angst-Sicherheit mit ein.

Möchte auch gar nicht so sehr auf den älteren DIRES 1 eingehen, sondern wollte hier eigentlich mehr einen praktischen Bericht von der Bauweise ohne gefräste Teile meines neuen Modells DIRES 2 zeigen.

Trotzdem hier mal ein paar Daten vom DIRES 1:

Spannweite: 1980mm

Länge: 1260mm

Hebelarm: Nase Flügel – Nase HLW 690mm

Flächentiefe innen: 215mm

Flächentiefe außen: 100mm

Flächeninhalt; 36,4qdm

Spannweite HLW: 440mm

Flächeninhalt HLW: 4,04qdm

Flächenbelastung: 12g/qdm

Profilwölbung ca. 2,3%

Übrigens, die Farbe deines tollen Modells gefällt mir auch sehr gut. Kannst du was von deinen praktischen Erfahrungen schreiben, die du in der letzten Zeit damit gemacht hast. Besonders, wie du mit deinem Profil mit nur 1,8% Wölbung zurecht kommst? Interessiert bestimmt nicht nur mich!

Hans: Es soll eigentlich kein reiner Windflieger werden, sondern mehr ein Allrounder, der auch für stärkeren Wind geeignet sein soll. Wenn die Windstärke zu groß wird, macht mir das RES-Fliegen keinen so großen Spaß mehr. Ich strebe ein Flug-Gewicht von ca. 430g an.

Viele Grüße

Dietmar

Liegestuhlflieger

User

Guten Morgen!

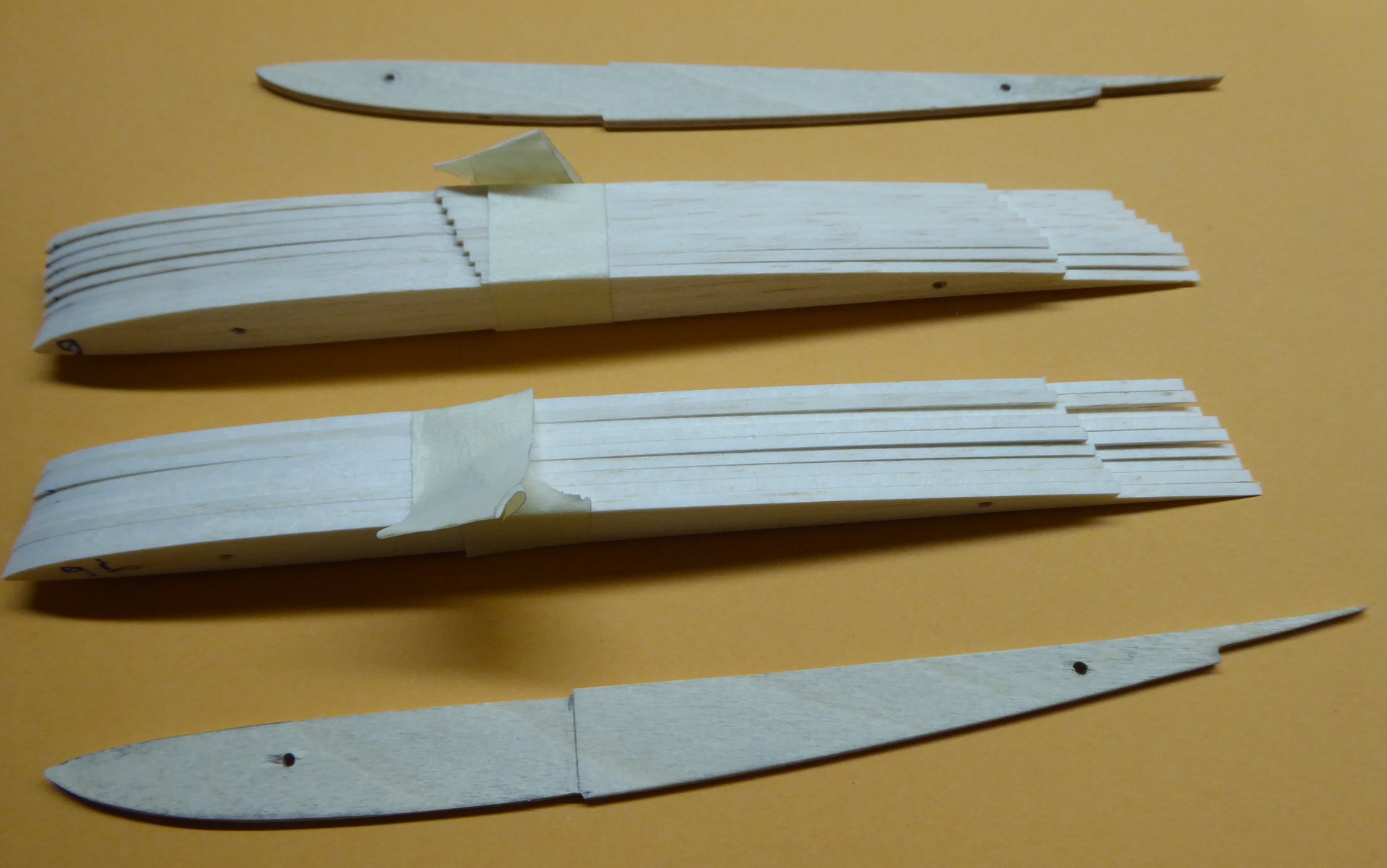

Fangen wir mal an mit den Mittelrippen in Blockbauweise. Zuerst werden natürlich alle Musterrippen aus 2mm Sperrholz gefertigt. Alle Ausschnitte für Endleiste, Holm, Beplankung usw. werden da schon mit eingearbeitet. Ich habe festgestellt, dass es besser ist, die Beplankung aus etwas schwereren und härteren 1mm Balsa zu machen als aus z.B. sehr leichtem 1,5mm Brettchen, die dann zwar genauso schwer sind, leider aber oft zu weich. Ich nehme also für die Beplankung vorzugsweise 1mm Quarter Grain mit ca. 15g. Das ist natürlich nicht ganz so einfach zu bekommen. Ich habe aber das Glück, dass ich mit dem Himmlischen einen wirklich sehr guten Fachhändler in meiner unmittelbaren Nähe habe und so die Brettchen selber heraus suchen kann. Zumindest in Nicht-Corona-Zeiten!

Der weitere Vorteil ist, man kann die 1x6 mm starken CFK-Holmgurte direkt an die Beplankung kleben und braucht dann bei den Rippen auch keine weiteren Absätze mit einzuarbeiten, was natürlich die Blockbauweise wesentlich vereinfacht. Die Holmgurte liegen also an der Oberseite und nicht unter der Beplankung.

Zwischen den Sperrholzmusterrippen werden die benötigten grob ausgeschnittenen Balsarippen eingelegt. Hierfür habe ich Balsa 2mm Quarter Grain mit ca. 25g genommen. Um bei größeren Abweichungen der Profiltiefe nicht zu große Schrägen an den Rippenoberflächen zu erhalten, spannt man am besten immer eine Leerrippe jeweils mit dazwischen. Man benötigt dann natürlich auch die doppelte Zahl an Rippen, die man eigentlich bräuchte. Das Ganze spanne ich immer mit 2mm Gewindestangen zusammen. Man muss also alle Rippen auch entspr. 2mm vorbohren.

Dann wird alles mit Balsamesser, evtl. Balsahobel, Feile und Schleifpapier in Form gebracht und man erhält schon nach kurzer Zeit den ersten Satz Rippen. Hier zunächst mal für das Mittelteil. Die vorderen Spitzen schneide ich erst auf genaues Maß beim Aufkleben auf die unteren Beplankung zurecht.

Die Leerrippen braucht man natürlich nicht wegzuwerfen. Man erhält automatisch einen zweiten Rippensatz und kann dann evtl. noch einen weiteren Flügel davon bauen. Die Rippen sehen auf den Fotos irgendwie dicker aus, wie sie sind.

Den einzige Film, den ich gefunden habe, wo man ganz gut sehen kann, wie man so einen Rippensatz im Blockverfahren herstellt, habe ich hier mal verlinkt:

Das war´s erst mal für den ersten Teil.

Bald geht es weiter!

Gruß

Dietmar

Fangen wir mal an mit den Mittelrippen in Blockbauweise. Zuerst werden natürlich alle Musterrippen aus 2mm Sperrholz gefertigt. Alle Ausschnitte für Endleiste, Holm, Beplankung usw. werden da schon mit eingearbeitet. Ich habe festgestellt, dass es besser ist, die Beplankung aus etwas schwereren und härteren 1mm Balsa zu machen als aus z.B. sehr leichtem 1,5mm Brettchen, die dann zwar genauso schwer sind, leider aber oft zu weich. Ich nehme also für die Beplankung vorzugsweise 1mm Quarter Grain mit ca. 15g. Das ist natürlich nicht ganz so einfach zu bekommen. Ich habe aber das Glück, dass ich mit dem Himmlischen einen wirklich sehr guten Fachhändler in meiner unmittelbaren Nähe habe und so die Brettchen selber heraus suchen kann. Zumindest in Nicht-Corona-Zeiten!

Der weitere Vorteil ist, man kann die 1x6 mm starken CFK-Holmgurte direkt an die Beplankung kleben und braucht dann bei den Rippen auch keine weiteren Absätze mit einzuarbeiten, was natürlich die Blockbauweise wesentlich vereinfacht. Die Holmgurte liegen also an der Oberseite und nicht unter der Beplankung.

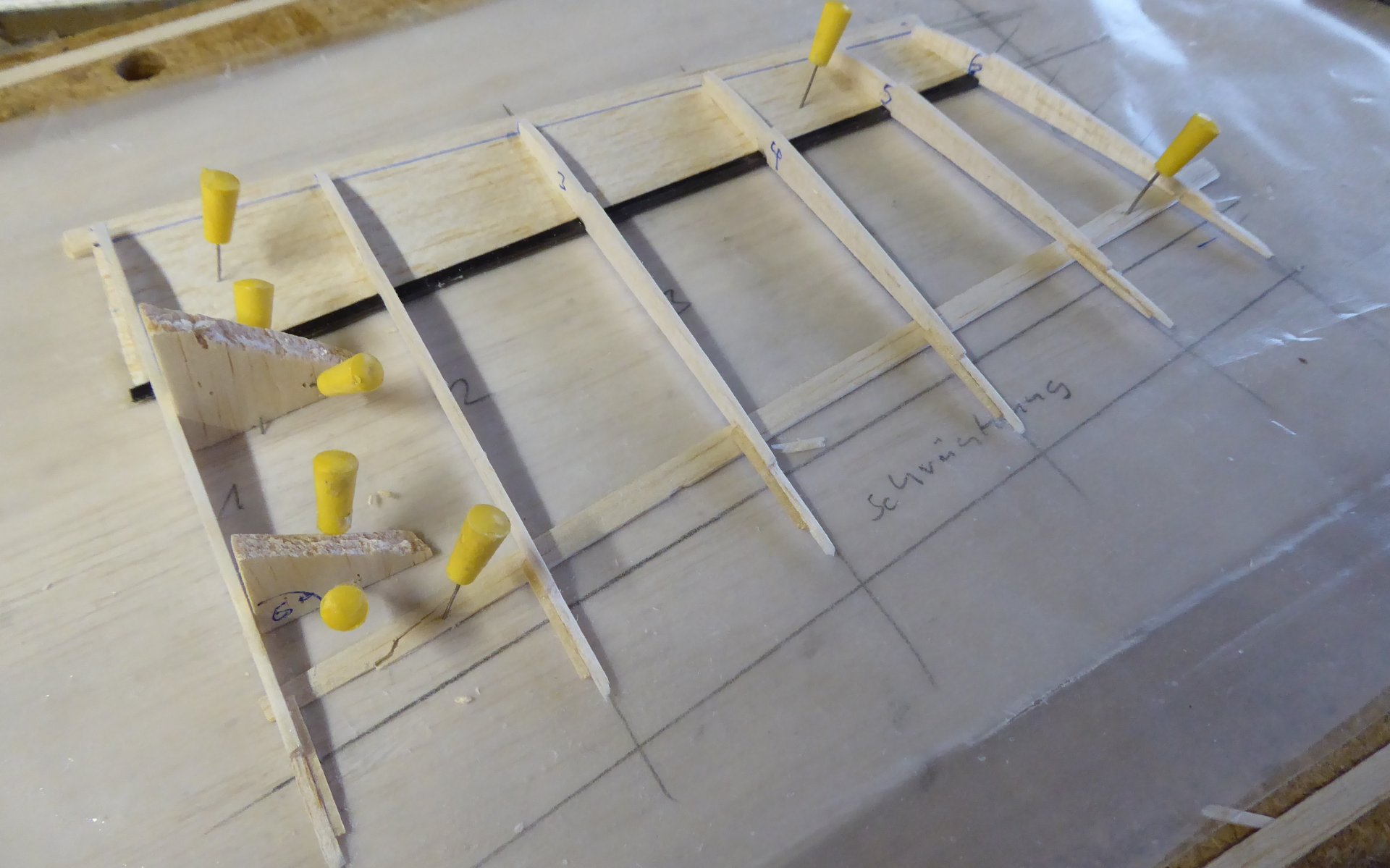

Zwischen den Sperrholzmusterrippen werden die benötigten grob ausgeschnittenen Balsarippen eingelegt. Hierfür habe ich Balsa 2mm Quarter Grain mit ca. 25g genommen. Um bei größeren Abweichungen der Profiltiefe nicht zu große Schrägen an den Rippenoberflächen zu erhalten, spannt man am besten immer eine Leerrippe jeweils mit dazwischen. Man benötigt dann natürlich auch die doppelte Zahl an Rippen, die man eigentlich bräuchte. Das Ganze spanne ich immer mit 2mm Gewindestangen zusammen. Man muss also alle Rippen auch entspr. 2mm vorbohren.

Dann wird alles mit Balsamesser, evtl. Balsahobel, Feile und Schleifpapier in Form gebracht und man erhält schon nach kurzer Zeit den ersten Satz Rippen. Hier zunächst mal für das Mittelteil. Die vorderen Spitzen schneide ich erst auf genaues Maß beim Aufkleben auf die unteren Beplankung zurecht.

Die Leerrippen braucht man natürlich nicht wegzuwerfen. Man erhält automatisch einen zweiten Rippensatz und kann dann evtl. noch einen weiteren Flügel davon bauen. Die Rippen sehen auf den Fotos irgendwie dicker aus, wie sie sind.

Den einzige Film, den ich gefunden habe, wo man ganz gut sehen kann, wie man so einen Rippensatz im Blockverfahren herstellt, habe ich hier mal verlinkt:

Das war´s erst mal für den ersten Teil.

Bald geht es weiter!

Gruß

Dietmar

Zuletzt bearbeitet:

Liegestuhlflieger

User

Hallo,

weiter geht’s!

Nun werden aus 2mm Sperrholz die benötigten Rippen für das Mittelteil und die äußeren Anschlussrippen gefertigt. Hierzu nimmt man als Muster die entsprechenden Balsarippen aus dem Block oder noch besser die jeweiligen Sperrholz-Musterippen vom Block. Man spannt die Mittelrippen paarweise und alle 4 Anschlussrippen zusammen in einen Pack und bearbeitet die dann jeweils zusammen. Alle Ausschnitte und Bohrungen werden jetzt schon erledigt.

Die Mittelrippen werden dann mit dem entsprechenden Steg aus 2mm Sperrholz verleimt und in die Mitte kommt ein 10m Balsateil und wird verschliffen. Alle Bohrungen für die Flügelbefestigung sollten jetzt auch schon ausgeführt werden.

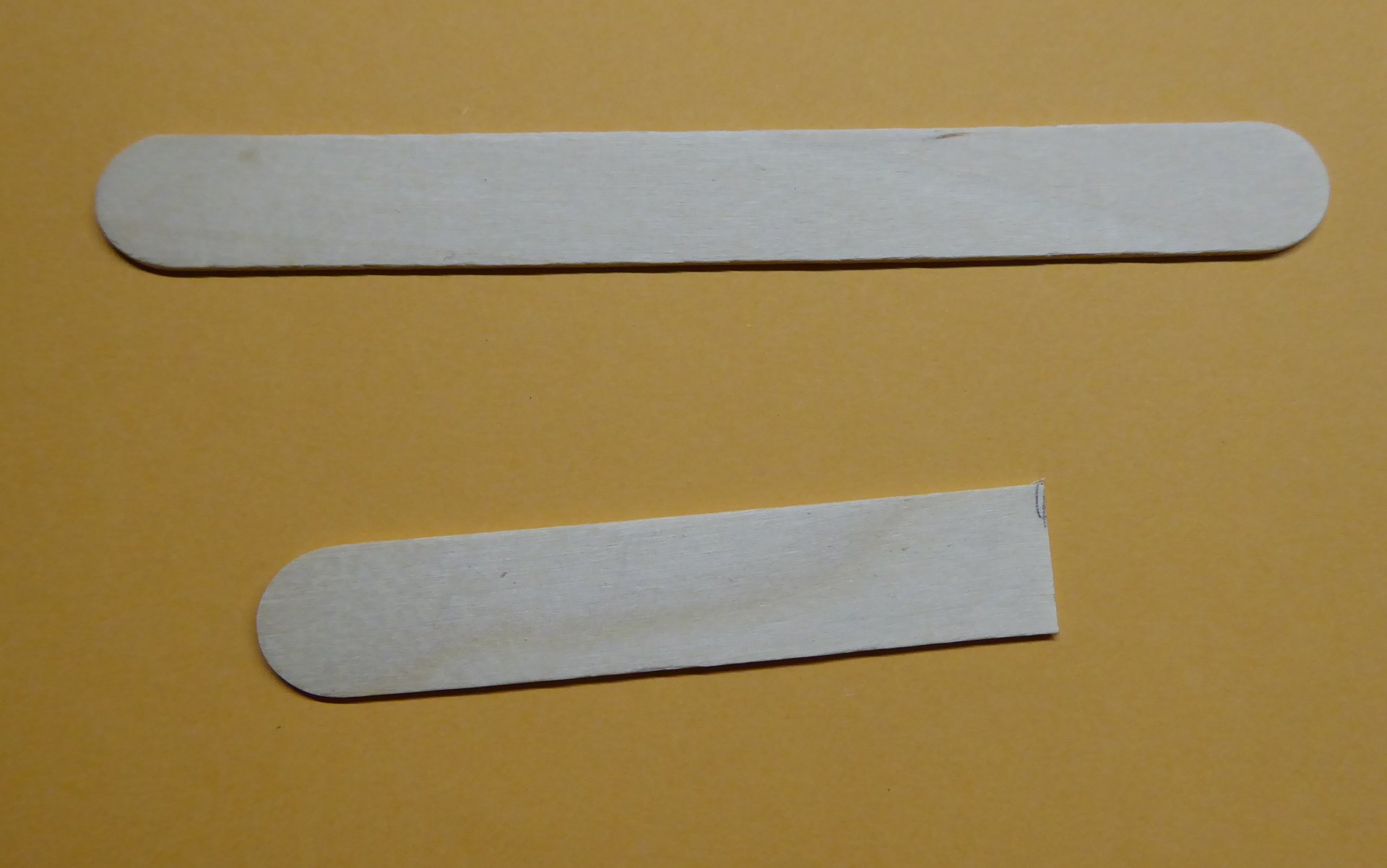

Ich verstärke immer noch die dünnen Endfahnen der Balsa-Rippen mit diesen (natürlich unbenutzten) „Ah-Stäbchen“ vom Onkel Doktor. Eisstäbchen etc. gehen natürlich auch.

Diese lassen sich sehr gut schneiden bzw. auch spalten, wiegen fast nichts und stabilisieren die Rippen hinten sehr gut. Man sollte zum Kleben aber Weißleim nehmen oder dicken Sekundenkleber. Mit dünnem werden die Rippenenden zu spröde.

Alois Janowitz hat mir mal gesagt, er spaltet hierfür immer Bambus in dünne Streifen, was natürlich auch sehr stabil wäre.

Bis demnächst

Dietmar

weiter geht’s!

Nun werden aus 2mm Sperrholz die benötigten Rippen für das Mittelteil und die äußeren Anschlussrippen gefertigt. Hierzu nimmt man als Muster die entsprechenden Balsarippen aus dem Block oder noch besser die jeweiligen Sperrholz-Musterippen vom Block. Man spannt die Mittelrippen paarweise und alle 4 Anschlussrippen zusammen in einen Pack und bearbeitet die dann jeweils zusammen. Alle Ausschnitte und Bohrungen werden jetzt schon erledigt.

Die Mittelrippen werden dann mit dem entsprechenden Steg aus 2mm Sperrholz verleimt und in die Mitte kommt ein 10m Balsateil und wird verschliffen. Alle Bohrungen für die Flügelbefestigung sollten jetzt auch schon ausgeführt werden.

Ich verstärke immer noch die dünnen Endfahnen der Balsa-Rippen mit diesen (natürlich unbenutzten) „Ah-Stäbchen“ vom Onkel Doktor. Eisstäbchen etc. gehen natürlich auch.

Diese lassen sich sehr gut schneiden bzw. auch spalten, wiegen fast nichts und stabilisieren die Rippen hinten sehr gut. Man sollte zum Kleben aber Weißleim nehmen oder dicken Sekundenkleber. Mit dünnem werden die Rippenenden zu spröde.

Alois Janowitz hat mir mal gesagt, er spaltet hierfür immer Bambus in dünne Streifen, was natürlich auch sehr stabil wäre.

Bis demnächst

Dietmar

Zuletzt bearbeitet:

Kannst du vielleicht ein Foto von den Verstärkungen posten? Danke

Liegestuhlflieger

User

Bitte!

Und das geht dann über die endleiste wenn ich das richtig sehe?

Liegestuhlflieger

User

Ja - laufen hinten spitz aus!

Liegestuhlflieger

User

Hallo,

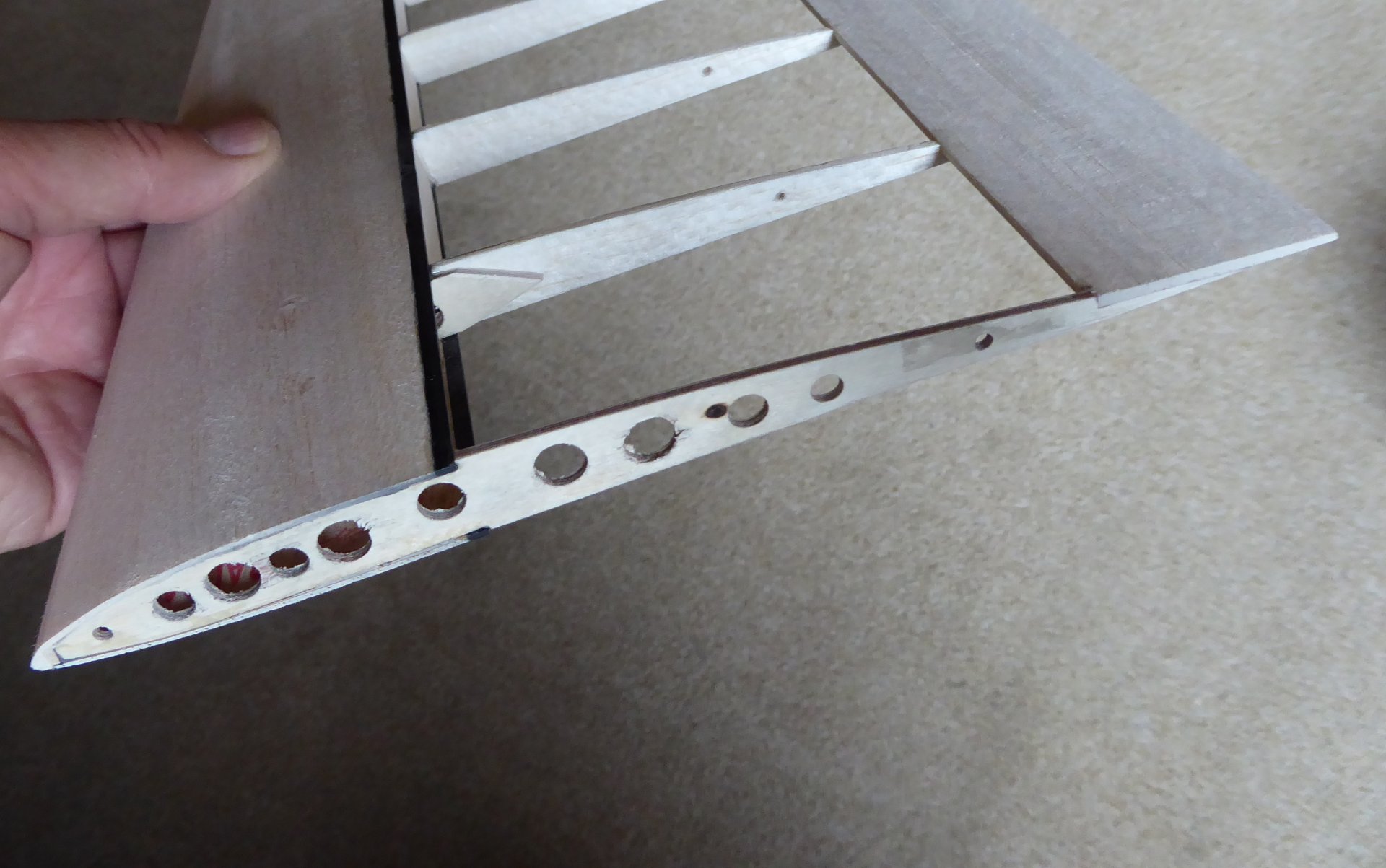

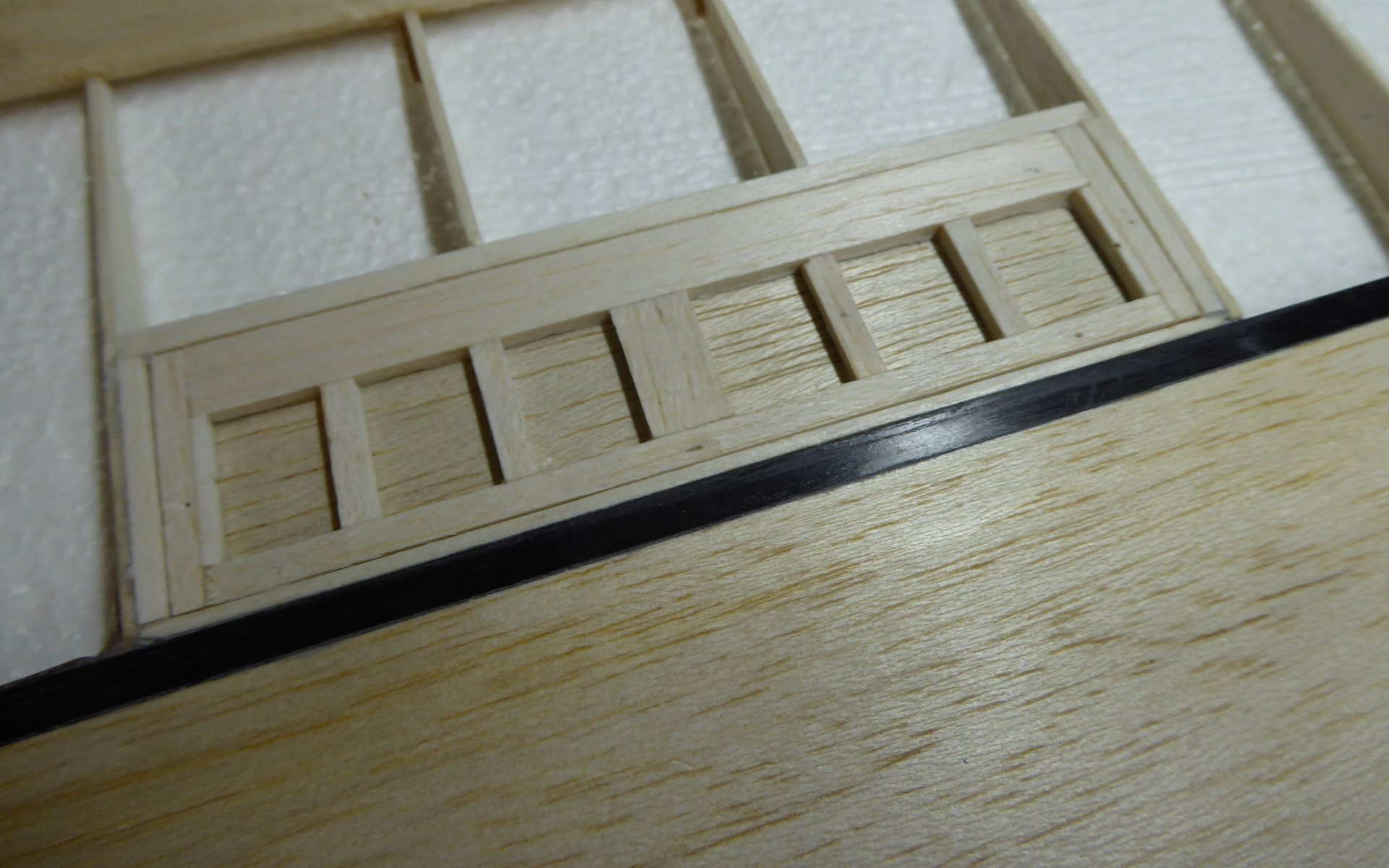

als nächstes wird der Holm 6x1mm CFK des Mittelflügels mit der unteren Beplankung verklebt. Das geht am besten mit einem Klebestreifen mittels Sekundenkleber und muss sehr sorgfältig erfolgen. Schleifen geht danach kaum noch. Dann wird die Beplankung auf das Baubrett aufgeheftet und die Rippen mit Sekundenkleber exakt verklebt. Die Spitzen werden vorher auf die genaue Länge gekürzt.

Beim Aufkleben der Rippen muss man noch beachten, den Holm leicht anzuheben, weil hier das Profil schon leicht nach innen gewölbt ist. Ich nehme hierzu immer ganz dünne Balsakeile.

Da man beim Schleifen im Block nur sehr schwer Füße an den Rippen anbringen kann, wird der ganze Flügel ohne diese Füße aufgebaut. Das geht aber auch so sehr gut und verzugsfrei. Man muss bei Bedarf noch dünne Leisten an entsprechenden Stellen unter die Rippen legen.

Hiernach wird noch die 2mm Hilfsnasenleiste aufgeklebt und auf genaues Maß geschliffen.

Die obere Beplankung mit schon verklebtem Holmgurt leime ich grundsätzlich mit Weißleim auf die Rippen. Die CFK-Gurte allerdings mit dickflüssigem Sekundenkleber. Die Endleiste (2mm Balsa-Quarter Grain) wird von oben leicht mit Sekundenkleber angeheftet, umgedreht und dann in üblicher Weise von unten mit den Rippen verklebt.

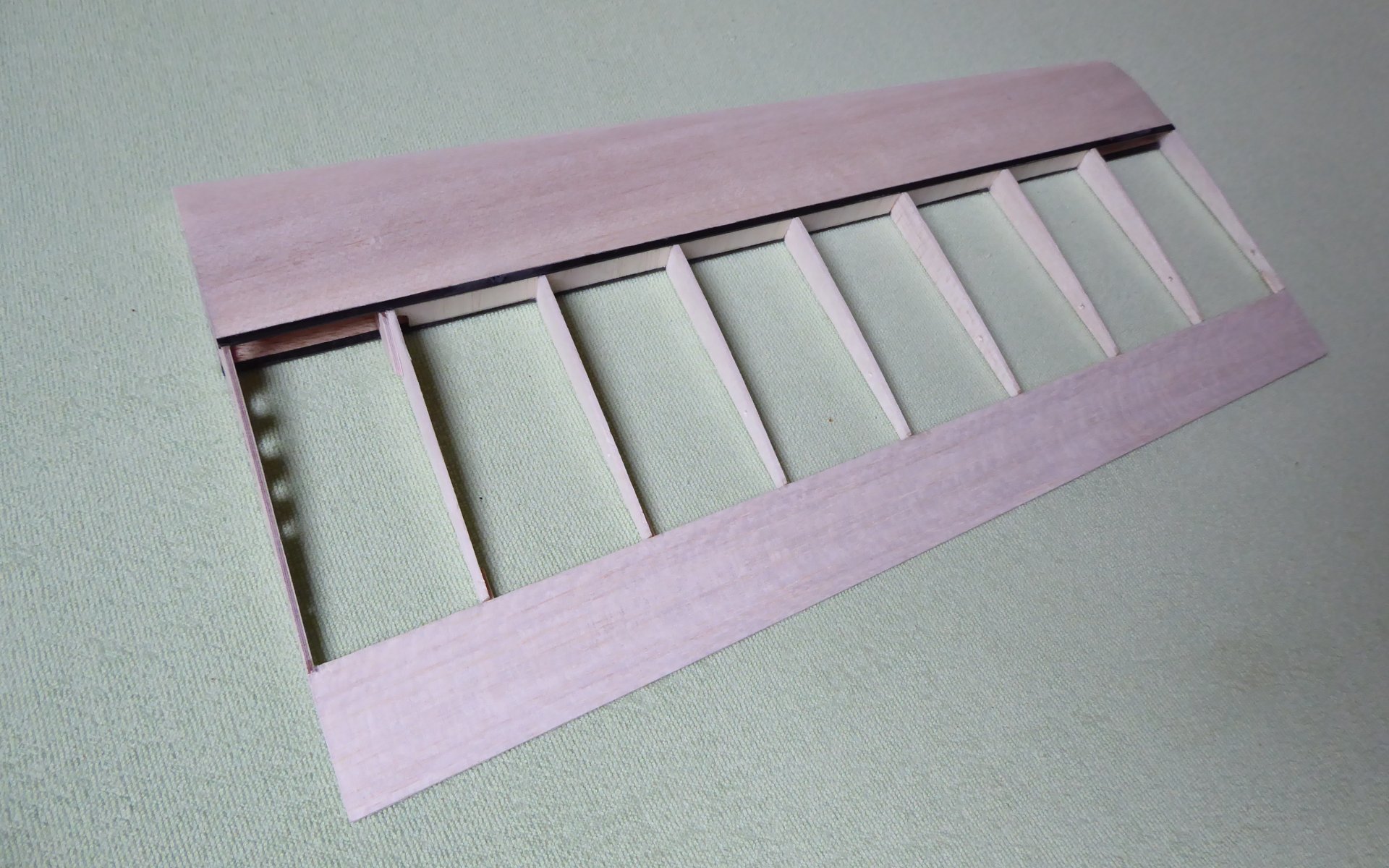

Das schon weit fortgeschrittene Flügelmittelteil. Die Bauweise ist sehr einfach gehalten. Natürlich könnte man die obere Beplankung aus aerodynamischen Gründen weiter nach hinten ziehen, wie es bei einigen RES-Modellen öfters zu sehen ist. Schaut man sich aber z.B. reine Rohrholm-Flügel an, wo das Profil eigentlich nur genau auf der Rippe exakt stimmt und die Modelle trotzdem sehr gute Leistungen bringen, ist das alles relativ!

Die Torsionsfestigkeit bei meinem neuen Flügel finde ich sehr gut. Die außen liegenden Holmgurte (2mm mehr Holmhöhe sind nicht zu verachten) in Verbindung mit dem Quarter Grain Holz scheinen gut zu funktionieren. Im Mittelteil ist übrigens 3mm Balsa Hochkant als Holmsteg verbaut.

So, dass wär`s erstmal für heute!

Viele Grüße

Dietmar

als nächstes wird der Holm 6x1mm CFK des Mittelflügels mit der unteren Beplankung verklebt. Das geht am besten mit einem Klebestreifen mittels Sekundenkleber und muss sehr sorgfältig erfolgen. Schleifen geht danach kaum noch. Dann wird die Beplankung auf das Baubrett aufgeheftet und die Rippen mit Sekundenkleber exakt verklebt. Die Spitzen werden vorher auf die genaue Länge gekürzt.

Beim Aufkleben der Rippen muss man noch beachten, den Holm leicht anzuheben, weil hier das Profil schon leicht nach innen gewölbt ist. Ich nehme hierzu immer ganz dünne Balsakeile.

Da man beim Schleifen im Block nur sehr schwer Füße an den Rippen anbringen kann, wird der ganze Flügel ohne diese Füße aufgebaut. Das geht aber auch so sehr gut und verzugsfrei. Man muss bei Bedarf noch dünne Leisten an entsprechenden Stellen unter die Rippen legen.

Hiernach wird noch die 2mm Hilfsnasenleiste aufgeklebt und auf genaues Maß geschliffen.

Die obere Beplankung mit schon verklebtem Holmgurt leime ich grundsätzlich mit Weißleim auf die Rippen. Die CFK-Gurte allerdings mit dickflüssigem Sekundenkleber. Die Endleiste (2mm Balsa-Quarter Grain) wird von oben leicht mit Sekundenkleber angeheftet, umgedreht und dann in üblicher Weise von unten mit den Rippen verklebt.

Das schon weit fortgeschrittene Flügelmittelteil. Die Bauweise ist sehr einfach gehalten. Natürlich könnte man die obere Beplankung aus aerodynamischen Gründen weiter nach hinten ziehen, wie es bei einigen RES-Modellen öfters zu sehen ist. Schaut man sich aber z.B. reine Rohrholm-Flügel an, wo das Profil eigentlich nur genau auf der Rippe exakt stimmt und die Modelle trotzdem sehr gute Leistungen bringen, ist das alles relativ!

Die Torsionsfestigkeit bei meinem neuen Flügel finde ich sehr gut. Die außen liegenden Holmgurte (2mm mehr Holmhöhe sind nicht zu verachten) in Verbindung mit dem Quarter Grain Holz scheinen gut zu funktionieren. Im Mittelteil ist übrigens 3mm Balsa Hochkant als Holmsteg verbaut.

So, dass wär`s erstmal für heute!

Viele Grüße

Dietmar

Wie machst du dann die Steckung zu den Außenflächen? Gibt es dazu eigene Taschen oder Rohre?

Ich hätte die ja in den Holm eingebaut, jedoch sehe ich da keinen HInweis auf deinen Fotos dazu - zB Kevlarfäden zur Sicherung gegen aufplatzen...

Finde das direkte Ankleben des CFK Gurtes sonst sehr schön!

Ich hätte die ja in den Holm eingebaut, jedoch sehe ich da keinen HInweis auf deinen Fotos dazu - zB Kevlarfäden zur Sicherung gegen aufplatzen...

Finde das direkte Ankleben des CFK Gurtes sonst sehr schön!

Liegestuhlflieger

User

Hallo Mipme,

du stellst hier eigentlich immer sehr gute und berechtigte Fragen.

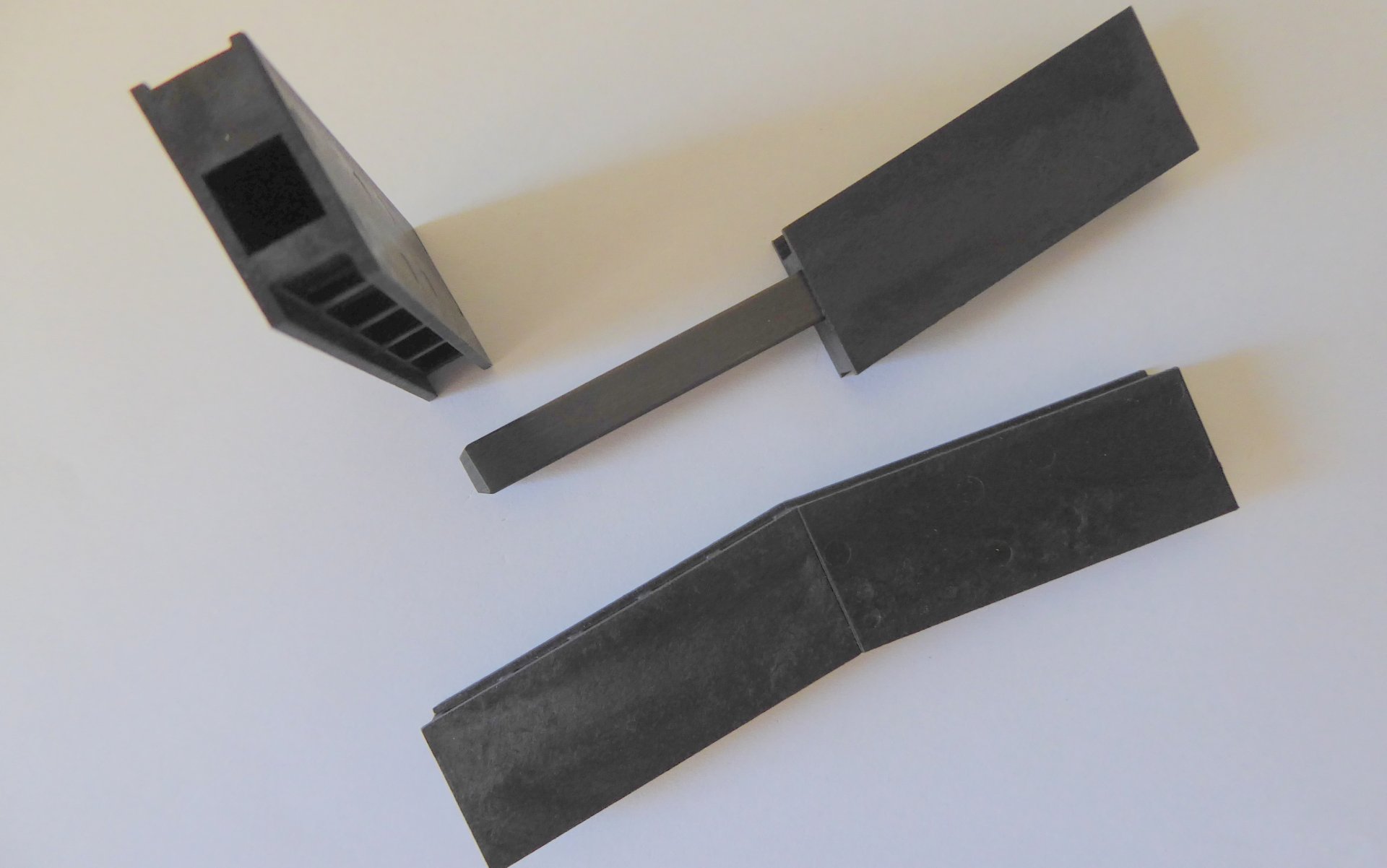

In der Tat ist es nicht ganz einfach, hier eine gute Lösung zu finden. Ich hatte zunächst vorgesehen, eine fertige Steckung zu verwenden, die mir Philip Kolb mal gegeben hat (ist von Servorahmen.de).

Allerdings wäre da etwas Nacharbeit erforderlich gewesen, weil mein Profil etwas dünner ist. Das wäre aber relativ einfach machbar gewesen, die Steckung ist schon dafür geeignet. Um jedoch irgendwelchen größeren Diskussionen aus dem Weg zu gehen, ob das ganze regelkonform ist oder nicht, habe ich doch wieder ein Aluröhrchen mit 6mm CFK-Stab eingebaut. Die Möglichkeit mit dem Umwickeln von Kevlarfäden gegen Aufplatzen der Holme wäre die nächste Option und wahrscheinlich auch die leichteste, wie es z.B. beim Baba Comp. gelöst wurde. Die hier entstehende Wulst hat mir aber nicht so zugesagt.

Ich habe mich deshalb für die weiter unten gezeigte Lösung entschieden und hoffe, dass das auch härtere Starts aushält.

So jetzt geht es erst mal wieder weiter mit dem Baubericht.

Das innere Flügelaußenteil (oftmals Teil B genannt) wird genauso aufgebaut, wie das Mittelteil.

Zuerst werden wieder die Rippen im Blockverfahren hergestellt. Die größeren Unterschiede bei den Profiltiefen innen und außen machen die Sache schon etwas komplizierter als beim Mittelteil. Auch hier helfen wieder Leerrippen.

Hier das bereits fast fertige Teil B. Als Holme werden CFK-Gurte mit 3x1mm verwendet, Stege Balsa hochkant 2mm. Die Endleiste ist auch Balsa 2mm und wird hinten noch etwas dünner ausgeschliffen.

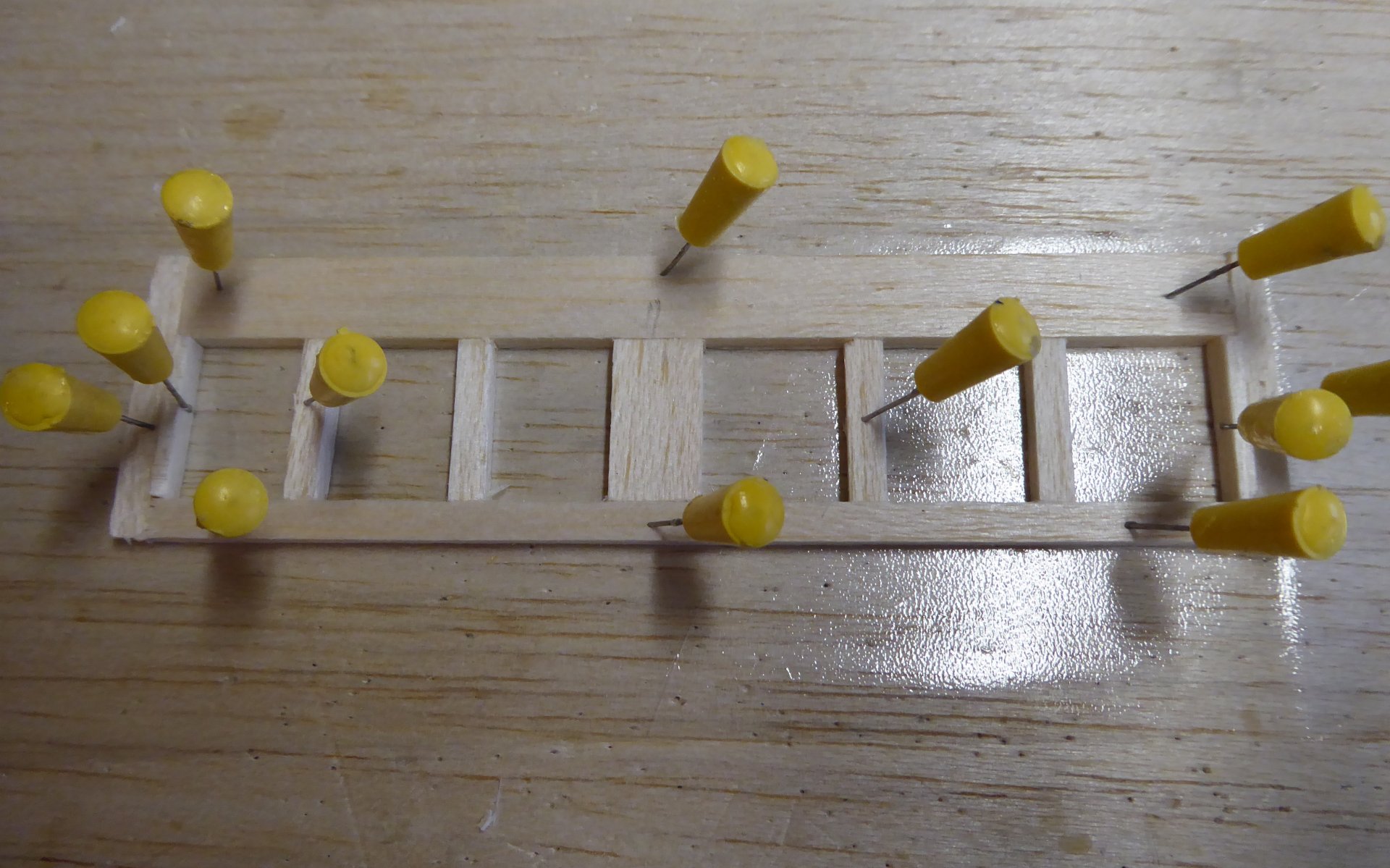

Für das Einspannen der Rippen des Außenflügels (Ohren) kann man nicht mehr mit einer 2mm Gewindestange arbeiten. Die Rippen sind zu dünn und würden hier leicht abbrechen. Deshalb habe ich hier das Balsaholz einfach mit Stecknadeln festgeheftet. Das geht besser, als ich gedacht habe. Das Schleifen der dünnen Rippchen erfordert schon etwas Gefühl.

Aufgeheftet und gebaut wird es wie bei den anderen Flügelteilen auch. Zu beachten ist allerdings hier, dass eine leichte Schränkung mit eingebaut ist. Hierfür heftet man hinten unter die Rippen eine um 1mm konische Balsaleiste (2mm außen auf 1mm innen verjüngt). Die Endleiste des Außenteils besteht hier nur noch aus 1mm Balsa.

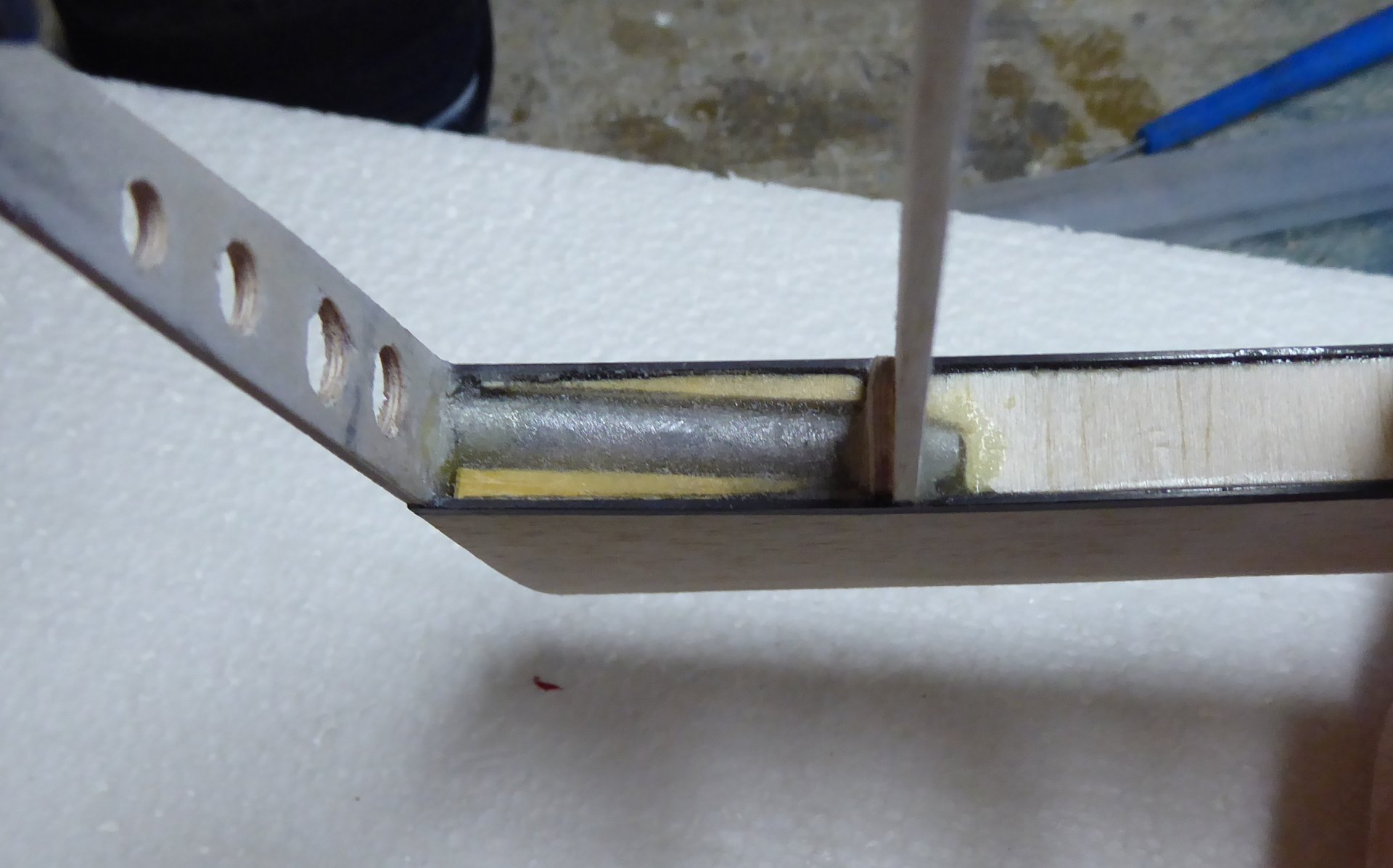

Bevor die Aluröhrchen für die Flügelsteckung eingebaut werden, müssen diese an einer Seite verschlossen werden. Ich nehme dazu immer ein 10mm Balsabrett von dem ich ein ca. 2mm dickes Stück quer zur Maserung absäge. In dieses Stirnholzteil stanze ich dann das Alurohr hinein und verklebe alles mit einem Tropfen dünnen Sekundenkleber.

Um ein Aufplatzen der CFK-Gurte bei Belastung zu verhindern, wird innen noch mit Sperrholz aufgefüttert und außen mit einem Stück 0,6mm Sperrholz verkastet (auf dem Bild noch nicht verleimt). Da das Röhrchen auch noch in zwei Sperrholzrippen gelagert ist, was z.B. bei vielen Rohrholm-Flügeln als einzige Lagerung vorgesehen ist, sollte das halten. Hoffe ich jedenfalls und bin da sehr optimistisch.

Hier schon mal fast alle Einzelteile, ein Außenteil war da noch in Arbeit.

Der fast rohbaufertige Flügel des DIRES 2 zusammen mit der älteren DIRES 1 Fläche.

So, jetzt sind wir in der Gegenwart angekommen! In diesem Stadium befindet sich der Rohbau jetzt in "Echtzeit".

Es fehlen jetzt noch die Spoiler und ein paar Kleinigkeiten.

Gruß

Dietmar

du stellst hier eigentlich immer sehr gute und berechtigte Fragen.

In der Tat ist es nicht ganz einfach, hier eine gute Lösung zu finden. Ich hatte zunächst vorgesehen, eine fertige Steckung zu verwenden, die mir Philip Kolb mal gegeben hat (ist von Servorahmen.de).

Allerdings wäre da etwas Nacharbeit erforderlich gewesen, weil mein Profil etwas dünner ist. Das wäre aber relativ einfach machbar gewesen, die Steckung ist schon dafür geeignet. Um jedoch irgendwelchen größeren Diskussionen aus dem Weg zu gehen, ob das ganze regelkonform ist oder nicht, habe ich doch wieder ein Aluröhrchen mit 6mm CFK-Stab eingebaut. Die Möglichkeit mit dem Umwickeln von Kevlarfäden gegen Aufplatzen der Holme wäre die nächste Option und wahrscheinlich auch die leichteste, wie es z.B. beim Baba Comp. gelöst wurde. Die hier entstehende Wulst hat mir aber nicht so zugesagt.

Ich habe mich deshalb für die weiter unten gezeigte Lösung entschieden und hoffe, dass das auch härtere Starts aushält.

So jetzt geht es erst mal wieder weiter mit dem Baubericht.

Das innere Flügelaußenteil (oftmals Teil B genannt) wird genauso aufgebaut, wie das Mittelteil.

Zuerst werden wieder die Rippen im Blockverfahren hergestellt. Die größeren Unterschiede bei den Profiltiefen innen und außen machen die Sache schon etwas komplizierter als beim Mittelteil. Auch hier helfen wieder Leerrippen.

Hier das bereits fast fertige Teil B. Als Holme werden CFK-Gurte mit 3x1mm verwendet, Stege Balsa hochkant 2mm. Die Endleiste ist auch Balsa 2mm und wird hinten noch etwas dünner ausgeschliffen.

Für das Einspannen der Rippen des Außenflügels (Ohren) kann man nicht mehr mit einer 2mm Gewindestange arbeiten. Die Rippen sind zu dünn und würden hier leicht abbrechen. Deshalb habe ich hier das Balsaholz einfach mit Stecknadeln festgeheftet. Das geht besser, als ich gedacht habe. Das Schleifen der dünnen Rippchen erfordert schon etwas Gefühl.

Aufgeheftet und gebaut wird es wie bei den anderen Flügelteilen auch. Zu beachten ist allerdings hier, dass eine leichte Schränkung mit eingebaut ist. Hierfür heftet man hinten unter die Rippen eine um 1mm konische Balsaleiste (2mm außen auf 1mm innen verjüngt). Die Endleiste des Außenteils besteht hier nur noch aus 1mm Balsa.

Bevor die Aluröhrchen für die Flügelsteckung eingebaut werden, müssen diese an einer Seite verschlossen werden. Ich nehme dazu immer ein 10mm Balsabrett von dem ich ein ca. 2mm dickes Stück quer zur Maserung absäge. In dieses Stirnholzteil stanze ich dann das Alurohr hinein und verklebe alles mit einem Tropfen dünnen Sekundenkleber.

Um ein Aufplatzen der CFK-Gurte bei Belastung zu verhindern, wird innen noch mit Sperrholz aufgefüttert und außen mit einem Stück 0,6mm Sperrholz verkastet (auf dem Bild noch nicht verleimt). Da das Röhrchen auch noch in zwei Sperrholzrippen gelagert ist, was z.B. bei vielen Rohrholm-Flügeln als einzige Lagerung vorgesehen ist, sollte das halten. Hoffe ich jedenfalls und bin da sehr optimistisch.

Hier schon mal fast alle Einzelteile, ein Außenteil war da noch in Arbeit.

Der fast rohbaufertige Flügel des DIRES 2 zusammen mit der älteren DIRES 1 Fläche.

So, jetzt sind wir in der Gegenwart angekommen! In diesem Stadium befindet sich der Rohbau jetzt in "Echtzeit".

Es fehlen jetzt noch die Spoiler und ein paar Kleinigkeiten.

Gruß

Dietmar

Zuletzt bearbeitet:

little_wing

User

Große Klasse was du da machst, wieder mal echte Handarbeit mit interessanten Ansätzen

Gruß

Rainer

Gruß

Rainer

OE-0485

User

Hallo !

da ich mal Freiflieger war und sicher so 40 Flächen / Rippenblöcke geschliffen habe, einen kleinen Tip.

Für das Grobzuschneiden aus dem Balsabrettchen hab ich eine Sperrholzrippe die unwesentlich größer wie die Wurzelrippe war, eine Sperrholzrippe mit Stecknadeln an den vorgesehenen Bohrungen für die Gewindestange angefertigt und festgeklebt.

Die Stecknadeln danach auf Rippendicke abgezwickt. So hast Du eine schöne Schneidschablone die schon ziemlich genau vorgeschnittene Rippen die gleichzeitig das Bohrloch markieren und noch dazu rutschsicher positioniert am Balsabrett aufliegen.

Viel Spaß beim (weniger) schleifen.

vg hans

da ich mal Freiflieger war und sicher so 40 Flächen / Rippenblöcke geschliffen habe, einen kleinen Tip.

Für das Grobzuschneiden aus dem Balsabrettchen hab ich eine Sperrholzrippe die unwesentlich größer wie die Wurzelrippe war, eine Sperrholzrippe mit Stecknadeln an den vorgesehenen Bohrungen für die Gewindestange angefertigt und festgeklebt.

Die Stecknadeln danach auf Rippendicke abgezwickt. So hast Du eine schöne Schneidschablone die schon ziemlich genau vorgeschnittene Rippen die gleichzeitig das Bohrloch markieren und noch dazu rutschsicher positioniert am Balsabrett aufliegen.

Viel Spaß beim (weniger) schleifen.

vg hans

Zuletzt bearbeitet:

Liegestuhlflieger

User

Hallo,

Rainer: Vielen Dank für das nette Lob und auch danke an die Anderen für die vielen „Daumen nach oben“! Da macht es natürlich gleich noch mehr Spaß hier.

Hans: Vielen Dank für deinen Tipp zum Blockverfahren.

Ich gehöre ja eigentlich zur Styropor-Flügel-Generation und hatte viele Jahrzehnte kaum noch Rippenflügel gebaut. Bin da erst wieder durch das RES dazu gekommen.

Im Gegensatz zu den Freifliegern sind meine Baukünste hier natürlich sehr bescheiden. Meine Kumpels (alle eingefleischte F3B und F3F Wettbewerbspiloten) und ich gehen immer mit Begeisterung zum Zuschauen, wenn bei uns in der Nähe ein Freiflugwettbewerb statt findet. Dort sieht man die wahren Baukünstler. Wie man da bei F1A die Modelle in die Thermik setzt, ist mehr als beeindruckend. Kann ich nur jeden empfehlen, da mal zuzuschauen.

Viele Grüße

Dietmar

Rainer: Vielen Dank für das nette Lob und auch danke an die Anderen für die vielen „Daumen nach oben“! Da macht es natürlich gleich noch mehr Spaß hier.

Hans: Vielen Dank für deinen Tipp zum Blockverfahren.

Ich gehöre ja eigentlich zur Styropor-Flügel-Generation und hatte viele Jahrzehnte kaum noch Rippenflügel gebaut. Bin da erst wieder durch das RES dazu gekommen.

Im Gegensatz zu den Freifliegern sind meine Baukünste hier natürlich sehr bescheiden. Meine Kumpels (alle eingefleischte F3B und F3F Wettbewerbspiloten) und ich gehen immer mit Begeisterung zum Zuschauen, wenn bei uns in der Nähe ein Freiflugwettbewerb statt findet. Dort sieht man die wahren Baukünstler. Wie man da bei F1A die Modelle in die Thermik setzt, ist mehr als beeindruckend. Kann ich nur jeden empfehlen, da mal zuzuschauen.

Viele Grüße

Dietmar

OE-0485

User

Servus Dietmar !

- Ja, jeder hat halt sein spezielles "Fachwissen" - gibt man auch gerne weiter, besonders wenn es so angenommen wird.

Hab da selbst schon viel profitiert.

Auch wenn ich selbst zwar nicht aktiv RES fliege schau ich immer wieder bei Euch vorbei weil ich die beiden Klassen höchst interessant finde. Da sind meine Wurzeln schuld.

vg hans

- Ja, jeder hat halt sein spezielles "Fachwissen" - gibt man auch gerne weiter, besonders wenn es so angenommen wird.

Hab da selbst schon viel profitiert.

Auch wenn ich selbst zwar nicht aktiv RES fliege schau ich immer wieder bei Euch vorbei weil ich die beiden Klassen höchst interessant finde. Da sind meine Wurzeln schuld.

vg hans

Liegestuhlflieger

User

Hallo,

heute ging es gemütlich weiter mit den Spoilern.

Ist jetzt kein Hexenwerk und unterscheidet sich eigentlich kaum von anderen Modellen.

Allerdings hat man hier natürlich keine fertigen Frästeile und muss alles aus den Balsabrettern von Hand ausschneiden. Ganz wie früher.

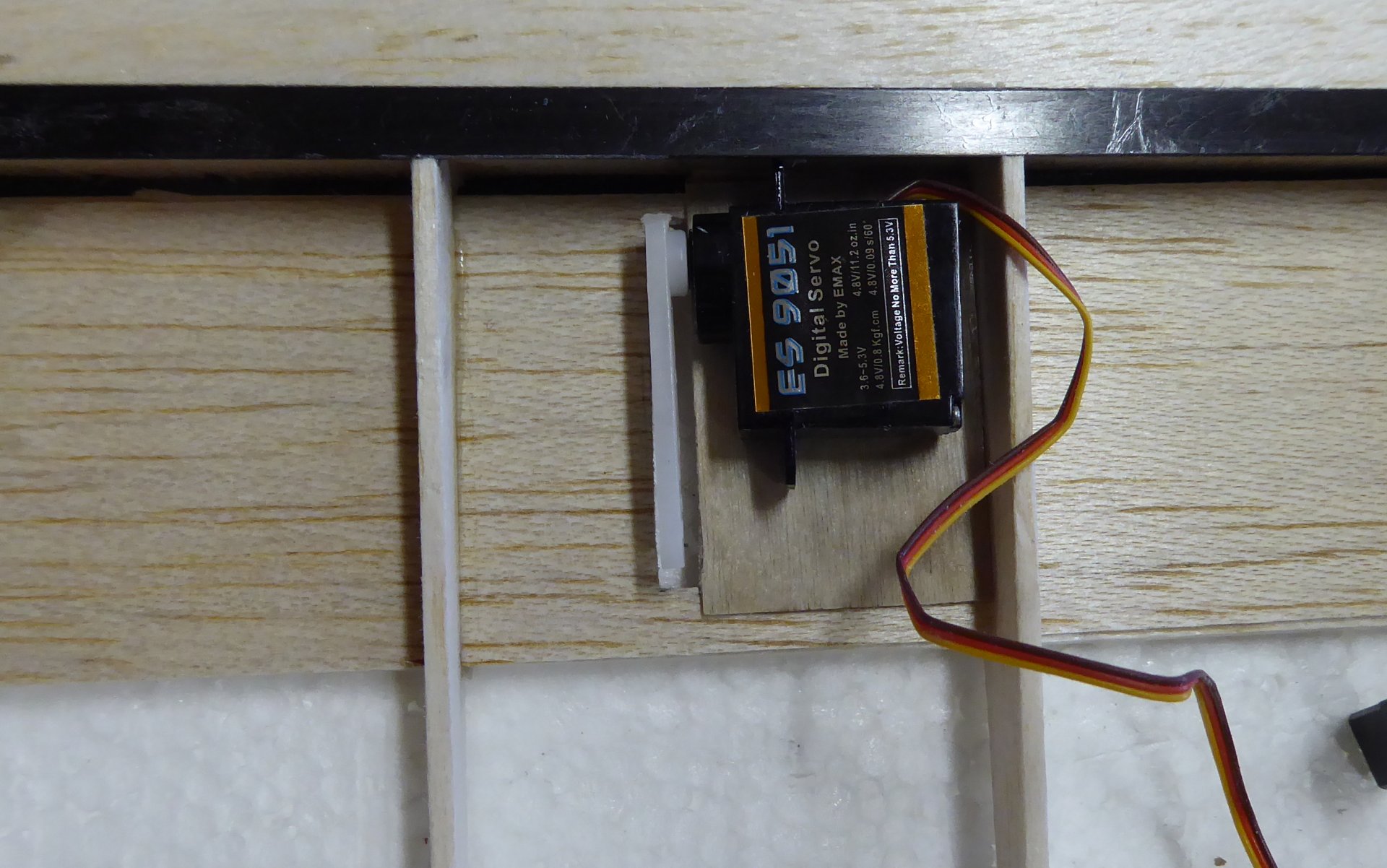

Zuerst wird der Klappen-Kasten eingebaut. Wie bei mir üblich, wieder komplett verschlossen. Als Basis dient ein 1mm Balsabrettchen. Seitlich wird es eingerahmt mit 3mm Balsa-Leisten.

Zum Verschleifen eignet sich gut so ein Minischleifklotz: Holzstückchen mit Schleifpapier, welches mit doppelseitigem Schleifpapier aufgeklebt wurde.

Von unten: Das Servo wird in Schrumpfschlauch eingeschweißt und mit 5min.- Epoxy aufgeklebt. Zur Verstärkung ist noch ein 0,6mm Sperrholzstreifen aufgeleimt.

Die Spoiler habe ich einfach frei Hand gebaut, was keine 5 Minuten dauert.

Danach werden sie sauber eingepasst. Die Foliendicke muss man mit beachten. Die Magnete sind hier noch nicht eingebaut.

Jetzt müssen noch die Flächenservos verkabelt werden, dann kann es schon ans Bügeln gehen.

Schönen Abend

Dietmar

heute ging es gemütlich weiter mit den Spoilern.

Ist jetzt kein Hexenwerk und unterscheidet sich eigentlich kaum von anderen Modellen.

Allerdings hat man hier natürlich keine fertigen Frästeile und muss alles aus den Balsabrettern von Hand ausschneiden. Ganz wie früher.

Zuerst wird der Klappen-Kasten eingebaut. Wie bei mir üblich, wieder komplett verschlossen. Als Basis dient ein 1mm Balsabrettchen. Seitlich wird es eingerahmt mit 3mm Balsa-Leisten.

Zum Verschleifen eignet sich gut so ein Minischleifklotz: Holzstückchen mit Schleifpapier, welches mit doppelseitigem Schleifpapier aufgeklebt wurde.

Von unten: Das Servo wird in Schrumpfschlauch eingeschweißt und mit 5min.- Epoxy aufgeklebt. Zur Verstärkung ist noch ein 0,6mm Sperrholzstreifen aufgeleimt.

Die Spoiler habe ich einfach frei Hand gebaut, was keine 5 Minuten dauert.

Danach werden sie sauber eingepasst. Die Foliendicke muss man mit beachten. Die Magnete sind hier noch nicht eingebaut.

Jetzt müssen noch die Flächenservos verkabelt werden, dann kann es schon ans Bügeln gehen.

Schönen Abend

Dietmar

Sichel

User

Hallo Dietmar, es ist beneidenswert in der Nähe vom Höllein zu wohnen!Guten Morgen!

Fangen wir mal an mit den Mittelrippen in Blockbauweise. Zuerst werden natürlich alle Musterrippen aus 2mm Sperrholz gefertigt. Alle Ausschnitte für Endleiste, Holm, Beplankung usw. werden da schon mit eingearbeitet. Ich habe festgestellt, dass es besser ist, die Beplankung aus etwas schwereren und härteren 1mm Balsa zu machen als aus z.B. sehr leichtem 1,5mm Brettchen, die dann zwar genauso schwer sind, leider aber oft zu weich. Ich nehme also für die Beplankung vorzugsweise 1mm Quarter Grain mit ca. 15g. Das ist natürlich nicht ganz so einfach zu bekommen. Ich habe aber das Glück, dass ich mit dem Himmlischen einen wirklich sehr guten Fachhändler in meiner unmittelbaren Nähe habe und so die Brettchen selber heraus suchen kann. Zumindest in Nicht-Corona-Zeiten!

Der weitere Vorteil ist, man kann die 1x6 mm starken CFK-Holmgurte direkt an die Beplankung kleben und braucht dann bei den Rippen auch keine weiteren Absätze mit einzuarbeiten, was natürlich die Blockbauweise wesentlich vereinfacht. Die Holmgurte liegen also an der Oberseite und nicht unter der Beplankung.

Zwischen den Sperrholzmusterrippen werden die benötigten grob ausgeschnittenen Balsarippen eingelegt. Hierfür habe ich Balsa 2mm Quarter Grain mit ca. 25g genommen. Um bei größeren Abweichungen der Profiltiefe nicht zu große Schrägen an den Rippenoberflächen zu erhalten, spannt man am besten immer eine Leerrippe jeweils mit dazwischen. Man benötigt dann natürlich auch die doppelte Zahl an Rippen, die man eigentlich bräuchte. Das Ganze spanne ich immer mit 2mm Gewindestangen zusammen. Man muss also alle Rippen auch entspr. 2mm vorbohren.

Anhang anzeigen 11898991

Dann wird alles mit Balsamesser, evtl. Balsahobel, Feile und Schleifpapier in Form gebracht und man erhält schon nach kurzer Zeit den ersten Satz Rippen. Hier zunächst mal für das Mittelteil. Die vorderen Spitzen schneide ich erst auf genaues Maß beim Aufkleben auf die unteren Beplankung zurecht.

Anhang anzeigen 11898992

Die Leerrippen braucht man natürlich nicht wegzuwerfen. Man erhält automatisch einen zweiten Rippensatz und kann dann evtl. noch einen weiteren Flügel davon bauen. Die Rippen sehen auf den Fotos irgendwie dicker aus, wie sie sind.

Anhang anzeigen 11898993

Den einzige Film, den ich gefunden habe, wo man ganz gut sehen kann, wie man so einen Rippensatz im Blockverfahren herstellt, habe ich hier mal verlinkt:

Das war´s erst mal für den ersten Teil.

Bald geht es weiter!

Gruß

Dietmar

Bei uns ist es eine halbe Weltreise zum Fachhandel, dann bleibt halt nur digital.

Gerade wenn man selber konstruiert sind es doch oft Kleinigkeiten die

noch benötigt werden/vergessen wurden und so schnellen die Versandkosten,

die in einem Modell "stecken" ganz schön nach oben.

Da kommt schnell ein Gegenwert von 2-3 Servos zusammen!

Etwas off topic, musste mal raus,

aber alles gut,

Grüsse,

Helmut

Hallo, ich bin Zufaellig auf diesen Beitrag gestossen. Seit der letzten Saison habe ich einen Isthmus Soprano und bin damit sehr zufrieden. Da ich keinen Hang oder passende Schleppmaschine zur Verfuegung habe, ist der mit einem Brushless Motor und 4S Lipo mit 2.5 Ah ausgestattet. Das reicht dann fuer lange Nachmittage mit entspannter Fliegerei. Mit dem Varioempfaenger macht die Thermiksuche auch Spass. Nehmt ihr auch an Wettbewerben teil?

Ich macht hier mal weiter. Hannes hat mit mir in akribischer Kleinarbeit die fräsdaten komplettiert  und nun habe ich mal probehalber das Leitwerk und das randsegment der Fläche gebaut. Da es meine erste eigenkonstruktion ist habe ich ihn „In-Media-RES“ getauft.

und nun habe ich mal probehalber das Leitwerk und das randsegment der Fläche gebaut. Da es meine erste eigenkonstruktion ist habe ich ihn „In-Media-RES“ getauft.

Er kriegt ein v-Leitwerk. Hier das Ruder Vergleich zur HLW Hälfte der Elfe.

und nun habe ich mal probehalber das Leitwerk und das randsegment der Fläche gebaut. Da es meine erste eigenkonstruktion ist habe ich ihn „In-Media-RES“ getauft.

und nun habe ich mal probehalber das Leitwerk und das randsegment der Fläche gebaut. Da es meine erste eigenkonstruktion ist habe ich ihn „In-Media-RES“ getauft.

Er kriegt ein v-Leitwerk. Hier das Ruder Vergleich zur HLW Hälfte der Elfe.

Ähnliche Themen

- Antworten

- 10

- Aufrufe

- 16K

- Antworten

- 0

- Aufrufe

- 69K