toobo

User

HLW Dämpfungsfläche

HLW Dämpfungsfläche

Danke Daniel & moin, moin zusammen,

& moin, moin zusammen,

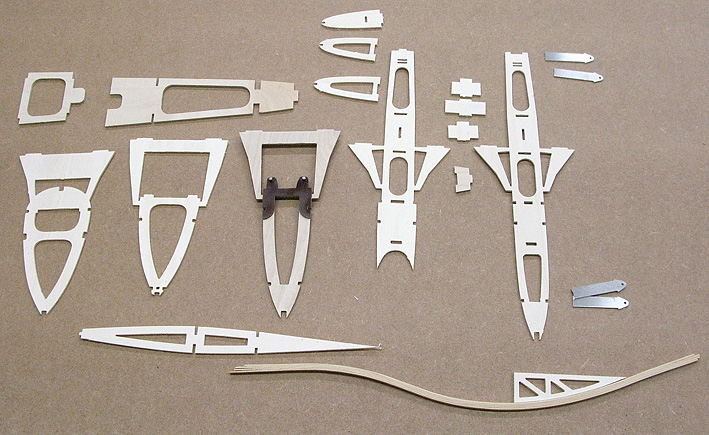

die vorläufig letzten Arbeiten am HLW waren an der Dämpfungsfläche (DF) zu machen.

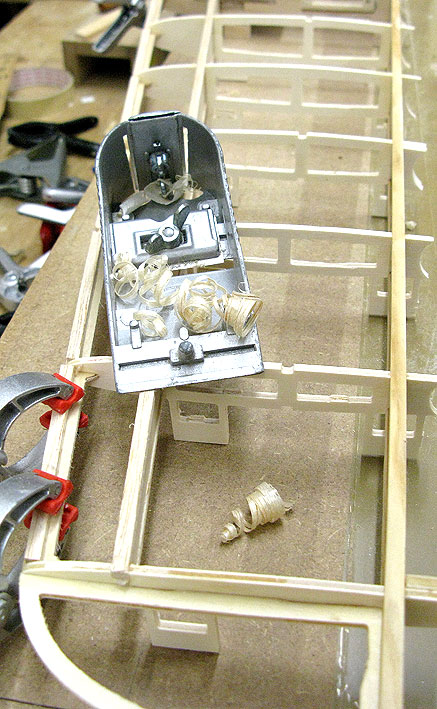

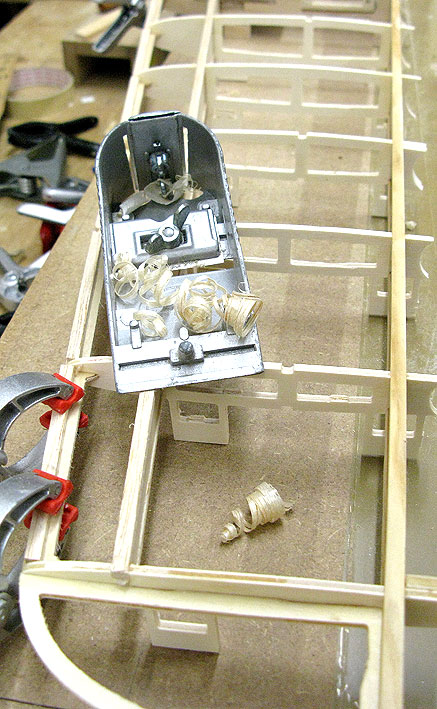

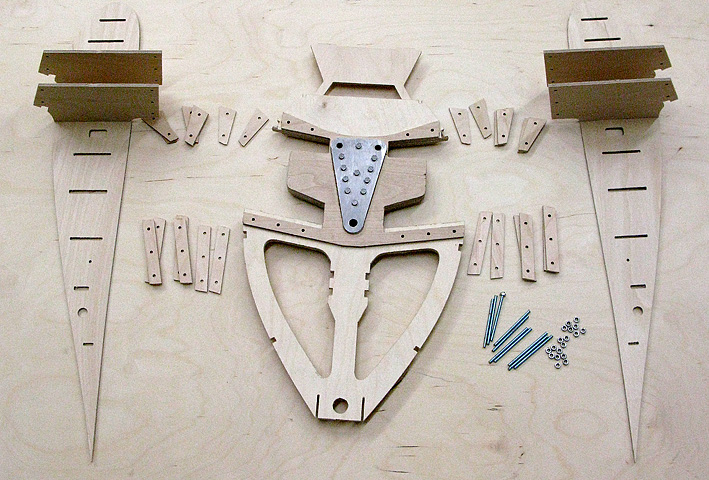

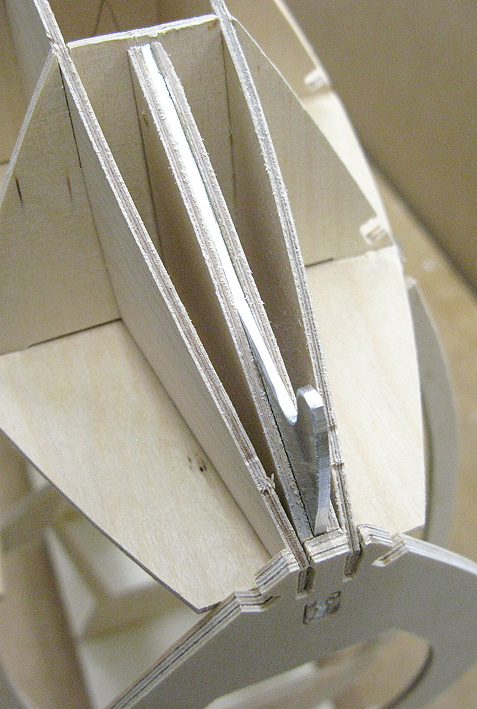

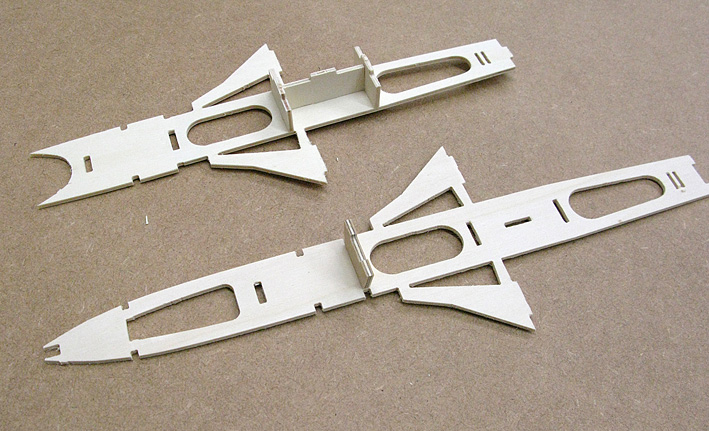

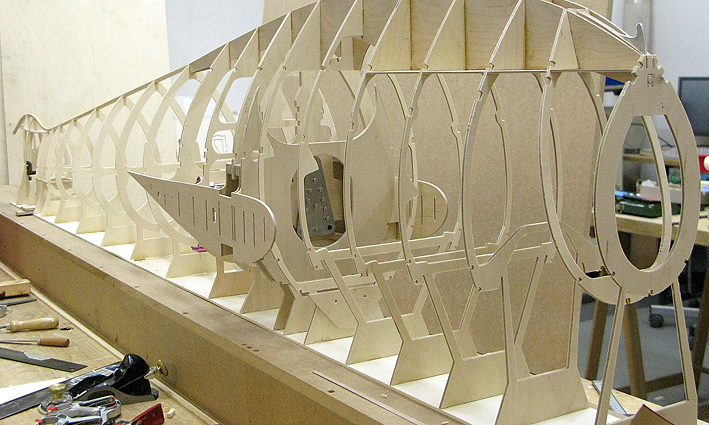

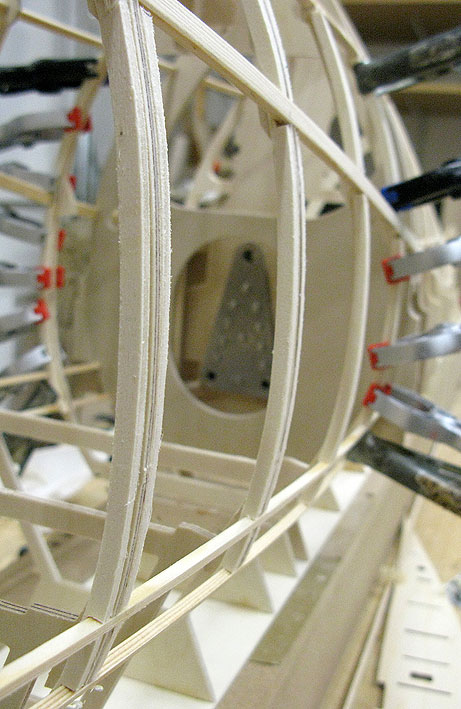

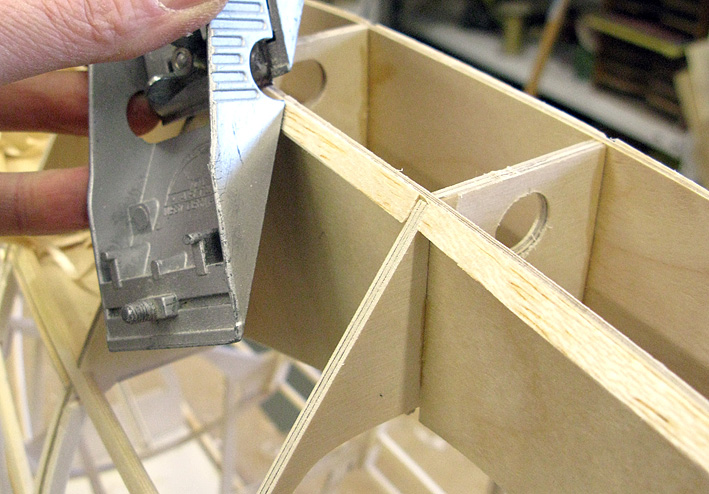

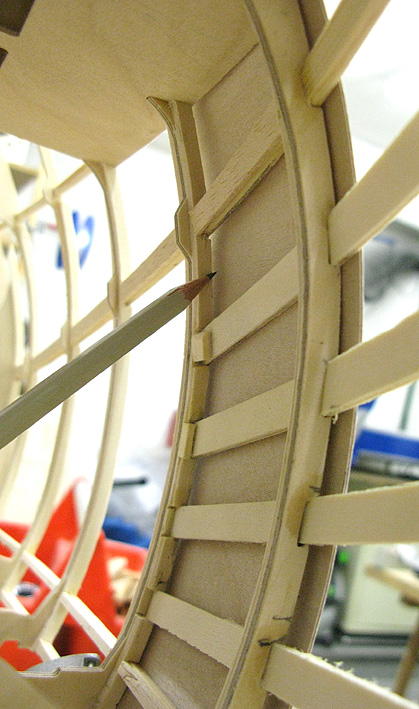

Zunächst wurden alle unteren Holme (hinterer Hauptholm aus Kiefer, D-Box-Holm aus Balsa) eingeklebt, ohne die Stützfüße dabei zu entfernen.

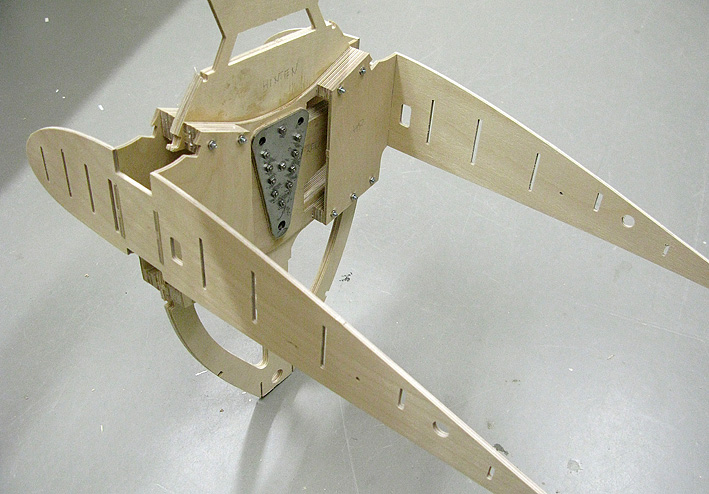

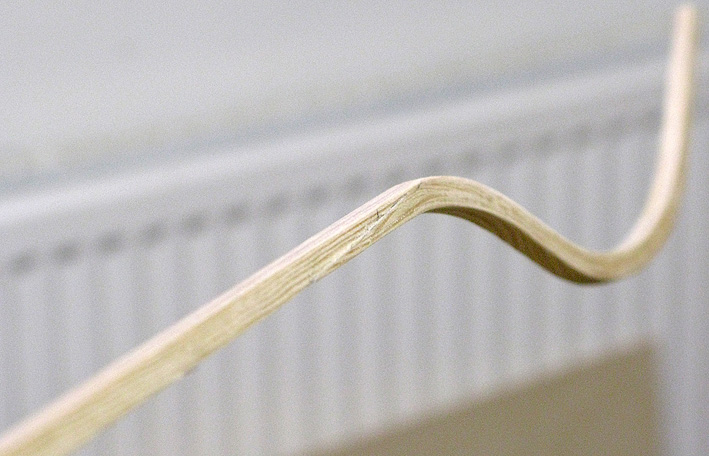

Zum Randbogen wurden die Kiefernholme miteinander verleimt...

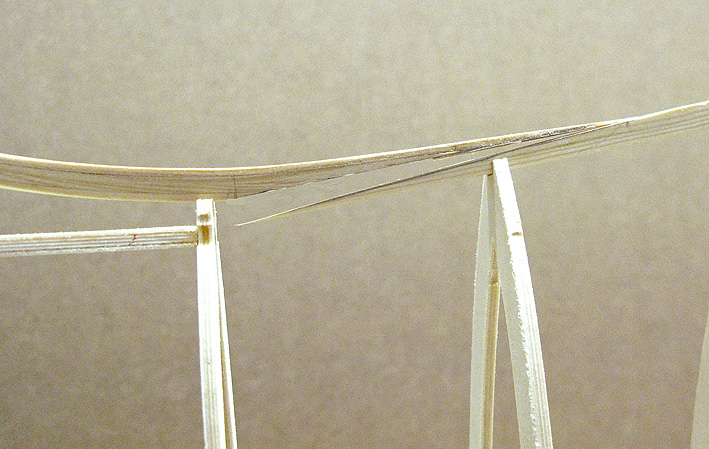

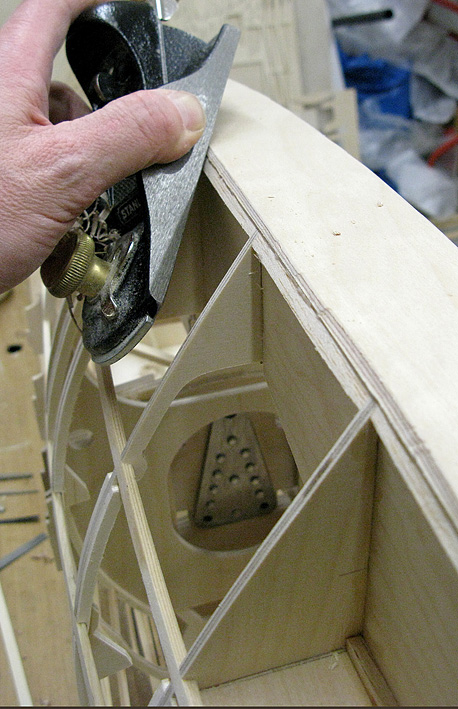

... die Nasenleiste bekam noch eine Balsa-Aufdopplung, und die ganze Geschichte konnte plan gehobelt werden.

So weit so gut, die DF war nun bereit für die D-Box-Beplankung.

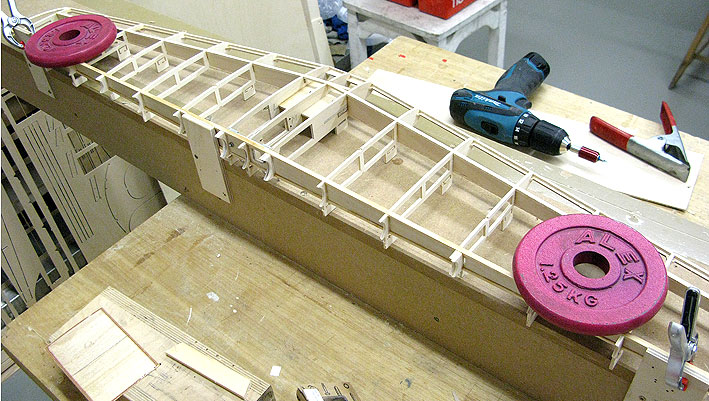

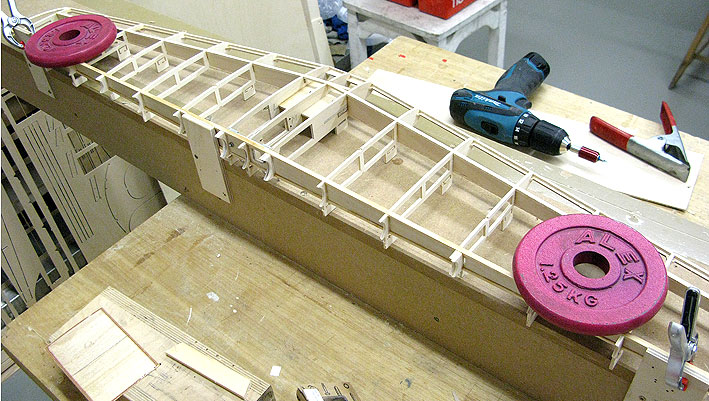

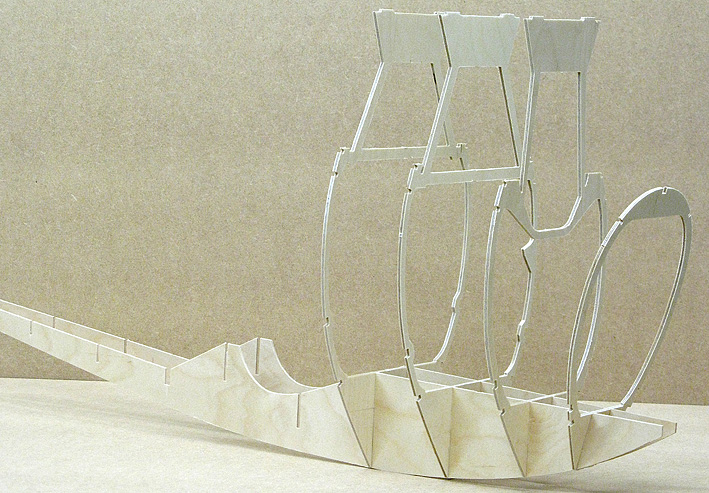

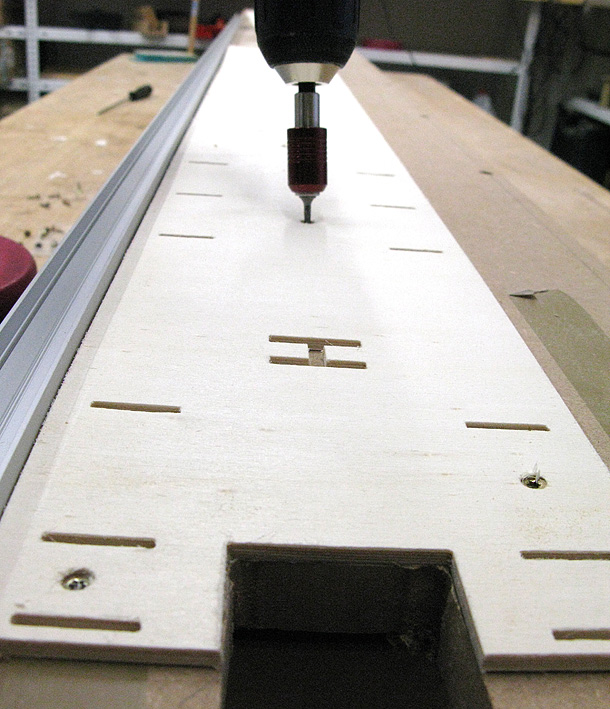

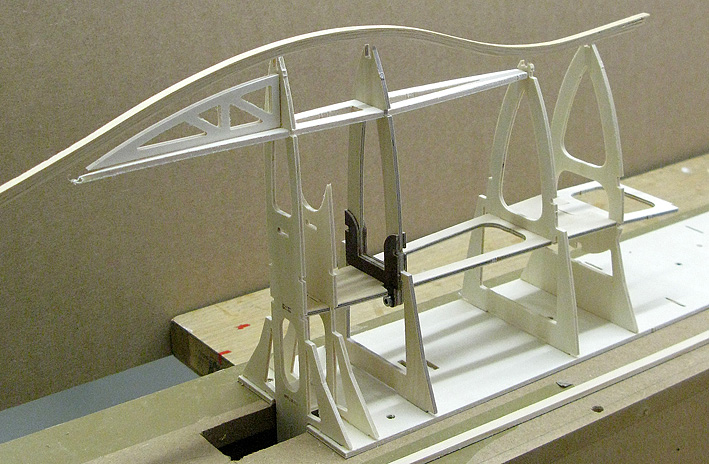

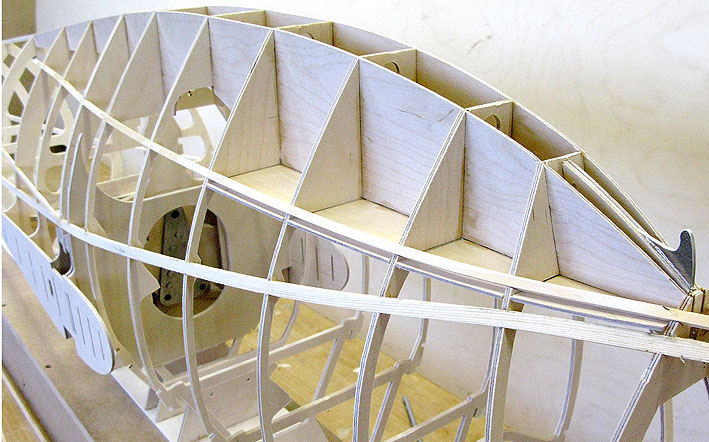

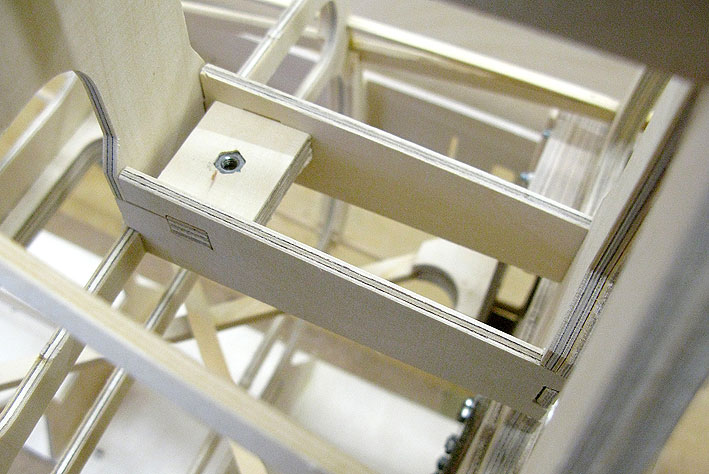

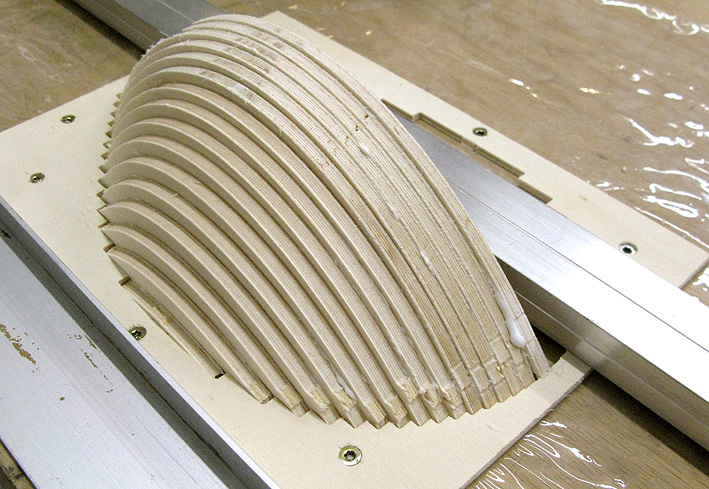

Dazu musste ich das Teil am hinteren Hauptholm genau ausrichten. Eine ungewollte Verwindung verhinderten die Stützfüßchen.

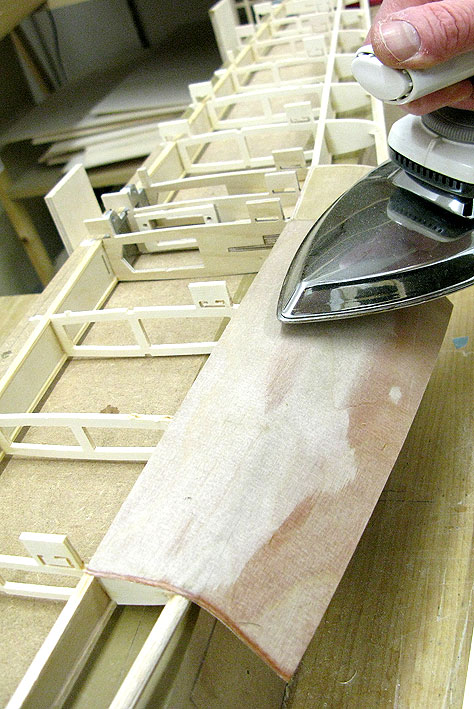

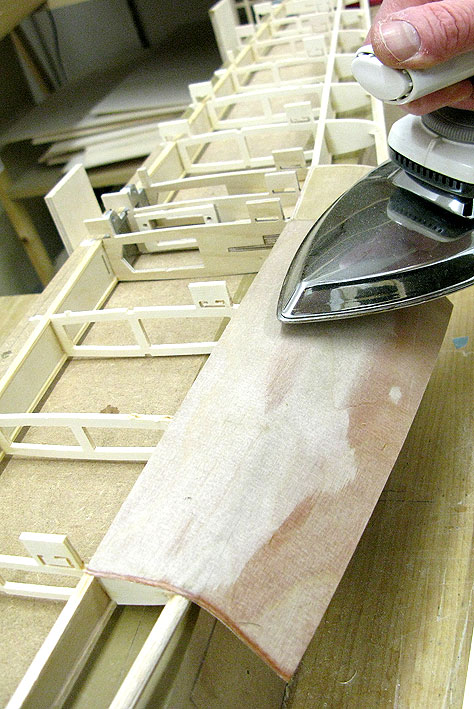

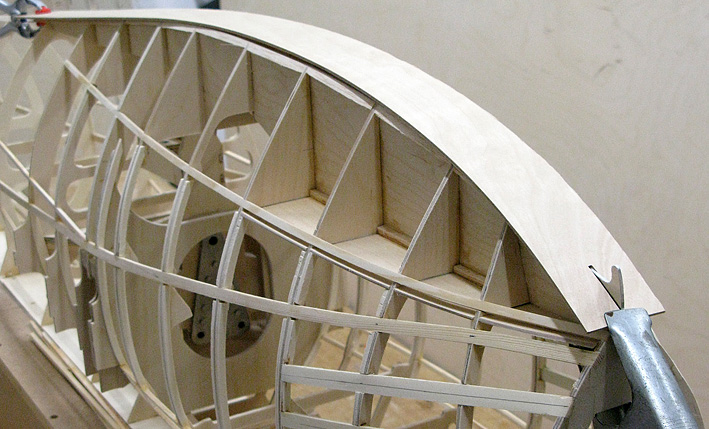

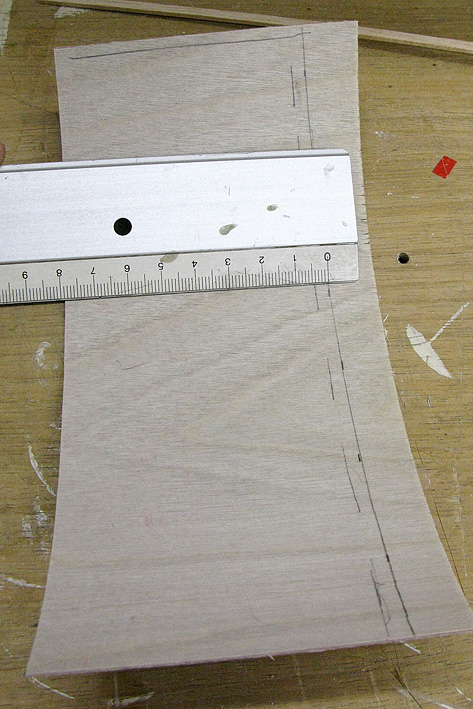

Die Beplankungsstücke wurden genau zugeschnitten, an den Verbindungskanten geschäftet und zuerst auf der Unterseite festgebügelt.

Dann konnte ich die DF wieder auf die Füße stellen und die Beplankung mit dem Bügeleisen um die Nase ziehen.

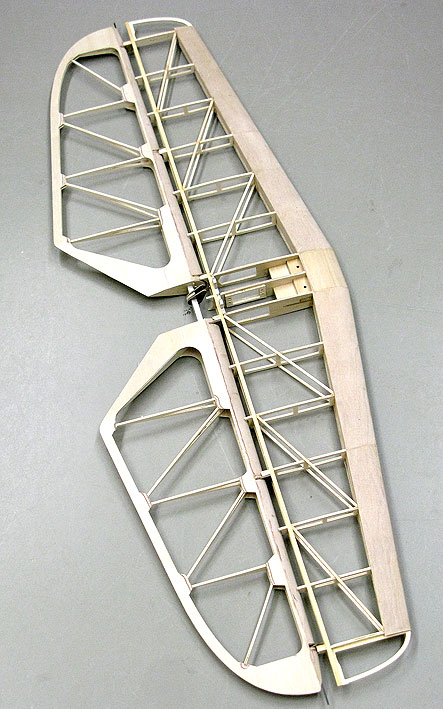

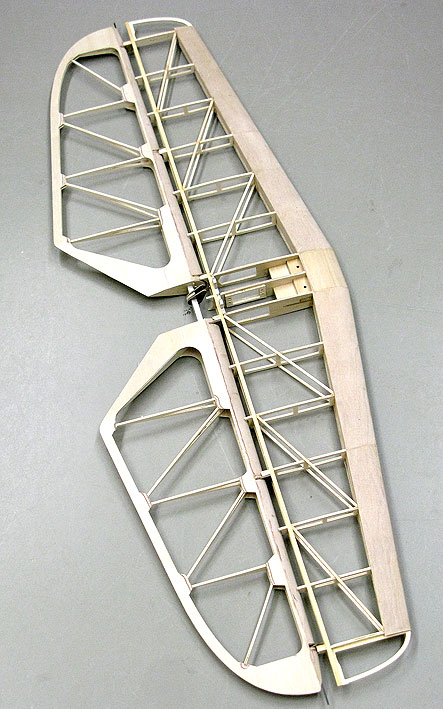

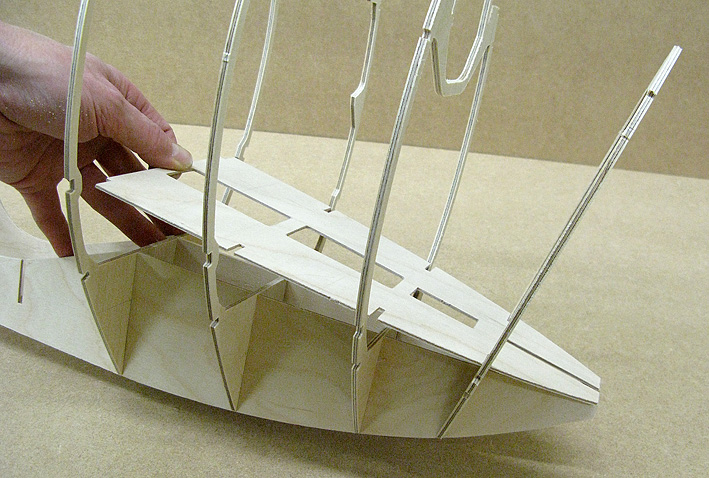

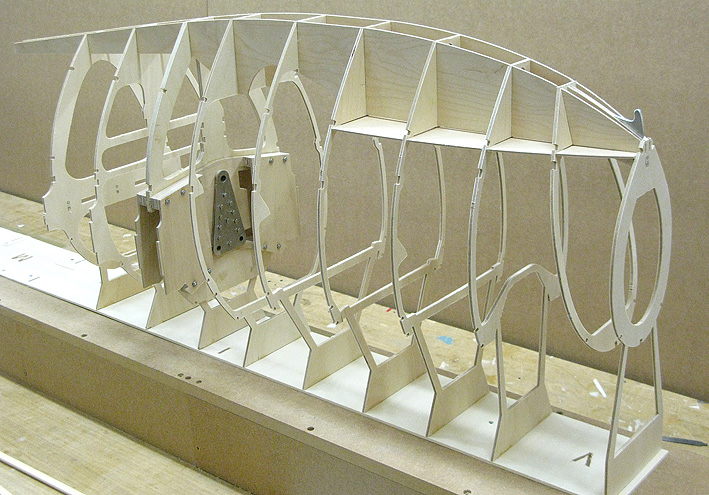

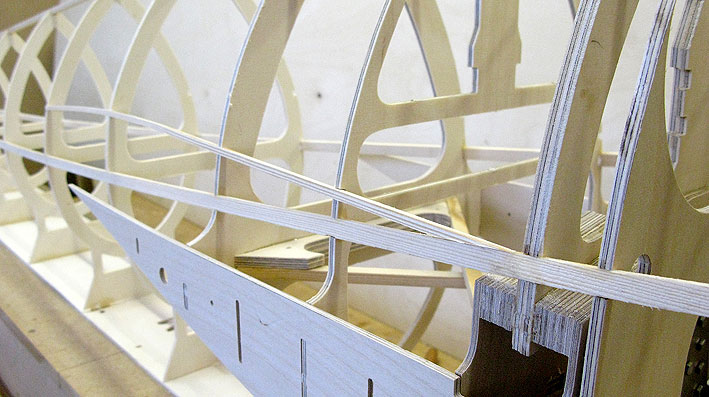

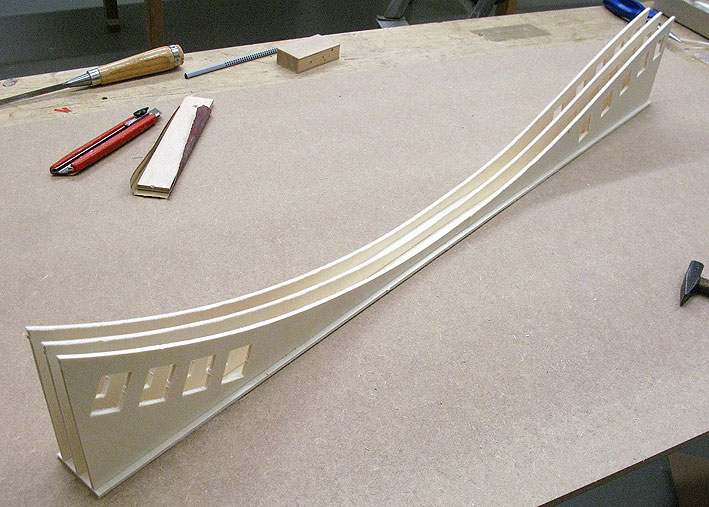

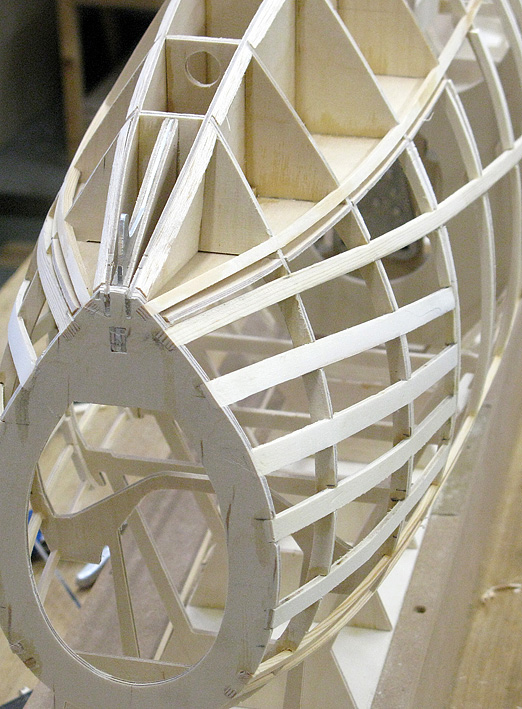

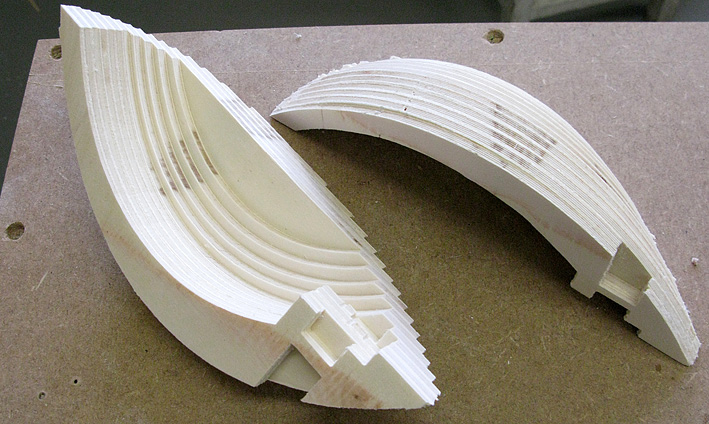

Hier das vorläufige Endergebnis mit angeschlagenem Ruder und eingeklebten Diagonalstreben. Die fehlenden Beplankungen und Aufleimer mache ich erst wenn das HLW am Rumpf angepasst wurde.

Bis die Tage

HLW Dämpfungsfläche

Danke Daniel

& moin, moin zusammen,

& moin, moin zusammen,die vorläufig letzten Arbeiten am HLW waren an der Dämpfungsfläche (DF) zu machen.

Zunächst wurden alle unteren Holme (hinterer Hauptholm aus Kiefer, D-Box-Holm aus Balsa) eingeklebt, ohne die Stützfüße dabei zu entfernen.

Zum Randbogen wurden die Kiefernholme miteinander verleimt...

... die Nasenleiste bekam noch eine Balsa-Aufdopplung, und die ganze Geschichte konnte plan gehobelt werden.

So weit so gut, die DF war nun bereit für die D-Box-Beplankung.

Dazu musste ich das Teil am hinteren Hauptholm genau ausrichten. Eine ungewollte Verwindung verhinderten die Stützfüßchen.

Die Beplankungsstücke wurden genau zugeschnitten, an den Verbindungskanten geschäftet und zuerst auf der Unterseite festgebügelt.

Dann konnte ich die DF wieder auf die Füße stellen und die Beplankung mit dem Bügeleisen um die Nase ziehen.

Hier das vorläufige Endergebnis mit angeschlagenem Ruder und eingeklebten Diagonalstreben. Die fehlenden Beplankungen und Aufleimer mache ich erst wenn das HLW am Rumpf angepasst wurde.

Bis die Tage

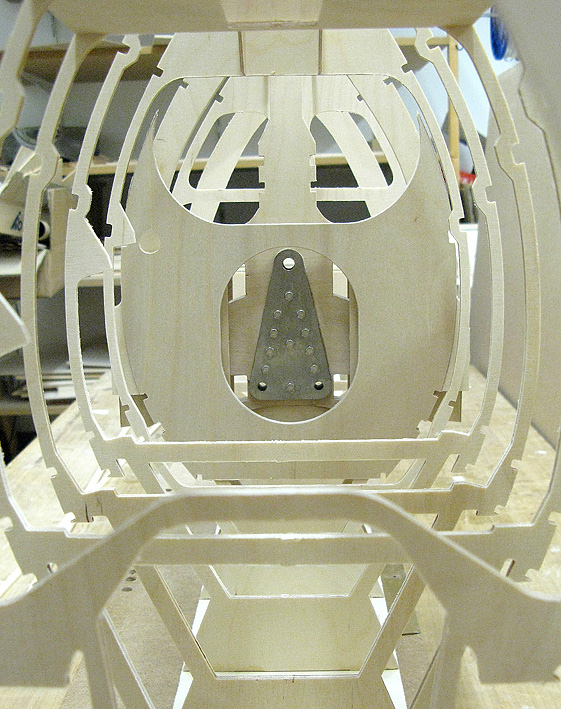

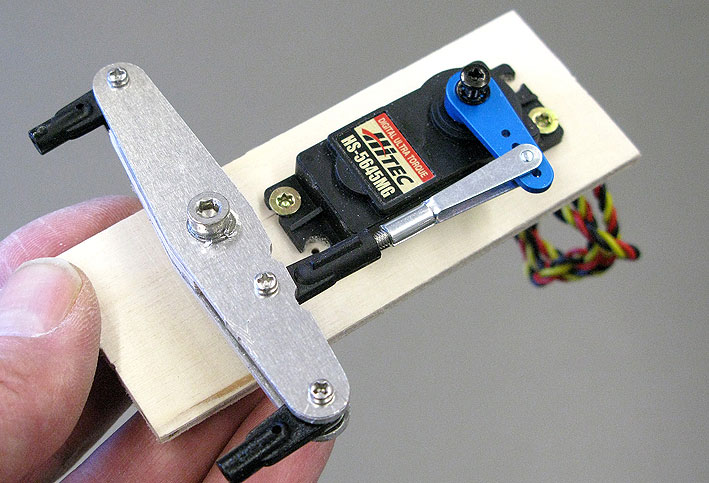

klasse! Ja, die Innenbeplankung sitzt zwischen den Spanten. Deshalb brauchte ich ja auch die Aufdopplungen. Das hat allerdings mehr optische Gründe, da es beim Original genauso gemacht wurde. Man kann natürlich auch auf den Spanten beplanken, muss dann aber die Verdickungen an den Gurten aussparen. Hier noch ein Bild vom Vorbild:

klasse! Ja, die Innenbeplankung sitzt zwischen den Spanten. Deshalb brauchte ich ja auch die Aufdopplungen. Das hat allerdings mehr optische Gründe, da es beim Original genauso gemacht wurde. Man kann natürlich auch auf den Spanten beplanken, muss dann aber die Verdickungen an den Gurten aussparen. Hier noch ein Bild vom Vorbild: