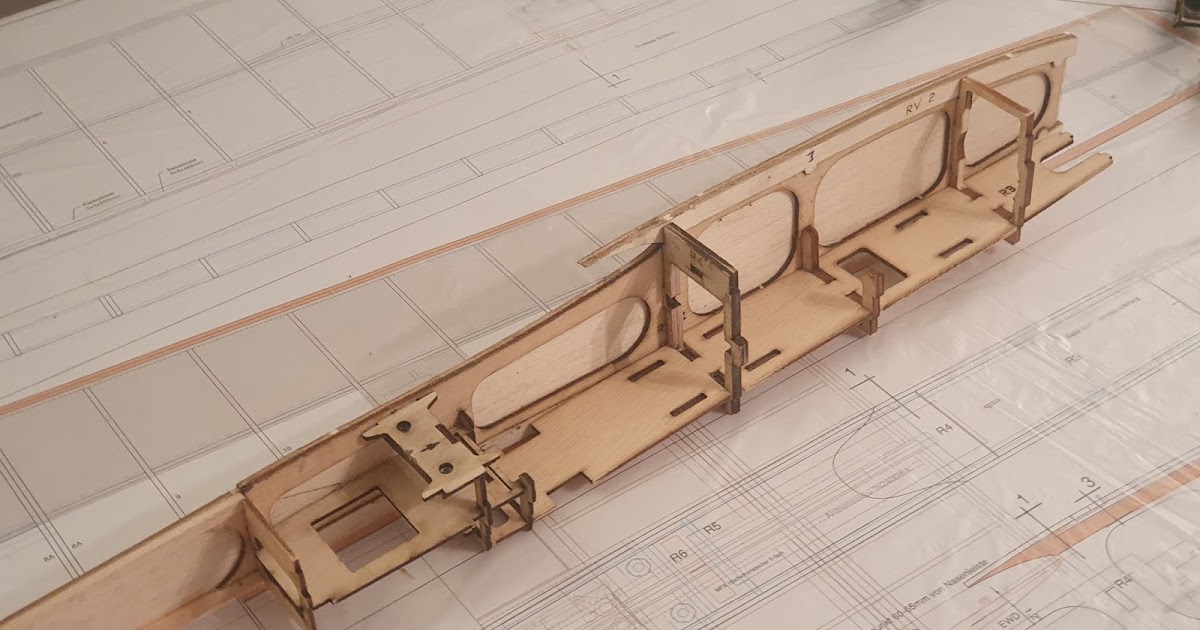

... das Steckungsrohr wollte sich nicht so richtig in die Rippen einführen lassen. Ich hab dann wie im Tran bei der einen Rippe oben ausgefeilt, bei der anderen unten, bis das Ding gut reingerutscht ist. Geht doch, dachte ich. Als am nächsten Tag das epoxy hart war hab ich gemerkt, dass das Rumpfseite Ende des Steckungsrohres nicht zu der Bohrung in der Endrippe passt. Kein Problem, dachte ich, und hab wieder ausgefeilt. Habe halt etwas weniger V-Form, das stört mich nicht wirklich.

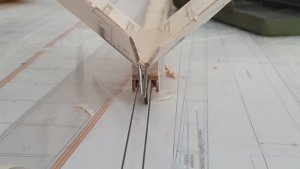

Aber da das hintere Flügelende durch den (korrekt sitzenden) kleinen CFK-Stift fixiert ist, die Steckung am Holm aber zu tief sitzt, gibt es einen Versatz an den Nasenleisten. Und die Flügel sind leicht zueinander verdreht.

Da hab ich wahrscheinlich die Rippen vertauscht oder echt unsauber gearbeitet. Oder beides. Gemerkt hab ich es jedenfalls nicht.

Ich dachte eigentlich, diese Lektion hätte ich schon gelernt

Ich verschiebe jetzt den kleinen Stift auf der betreffenden Seite um dasselbe Maß, dann sollten die Flügel gerade zueinander stehen.

Du siehst, Robert, alles geht!

Hör mal, die Flächen sind echt brettgerade und superfest, eine ganz feine Angelegenheit. Mein Vorschlag wäre, die Endrippe auch noch über Holm und Schablone einzubauen.

LG David