PeterKa

User

Der Rumpf hat nun die große Werkbank verlassen und wird auf meiner kleinen Arbeitsplatte fertiggestellt.

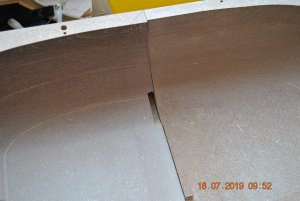

Es wird der Bereich der Flächensteckung eingepasst und verleimt. Der große Metallklotz ist ein sogenanntes Endmaß, das ich zum Einmessen der Genauigkeit meiner Fräse benötige und welches heute angekommen ist. Beim Ausrichten der Seitenwand ist es eine große Hilfe, denn es ist schwer und gerade.

Im Keller richte ich gerade die Fräse für die Motorhaube ein. Das ist doofer aus es zunächst aussehen mag, denn ich muß ein gute Absaugung anbauen. Das MDF staubt sonst die Bude dermaßen ein, daß sie noch Wochen später ziemlich bä ist. Ich werde auch davon ein paar Bilder machen.

PeterKa

Es wird der Bereich der Flächensteckung eingepasst und verleimt. Der große Metallklotz ist ein sogenanntes Endmaß, das ich zum Einmessen der Genauigkeit meiner Fräse benötige und welches heute angekommen ist. Beim Ausrichten der Seitenwand ist es eine große Hilfe, denn es ist schwer und gerade.

Im Keller richte ich gerade die Fräse für die Motorhaube ein. Das ist doofer aus es zunächst aussehen mag, denn ich muß ein gute Absaugung anbauen. Das MDF staubt sonst die Bude dermaßen ein, daß sie noch Wochen später ziemlich bä ist. Ich werde auch davon ein paar Bilder machen.

PeterKa