axgi

User

Moin zusammen

Ich habe nach Zeiten des Schaumes da mal wieder was vorbereitet.

Irgendwie kam ich bei Bau der Pfalz damals auf die Idee, eine Siemens D.III zu bauen.

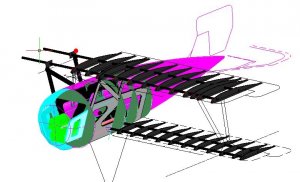

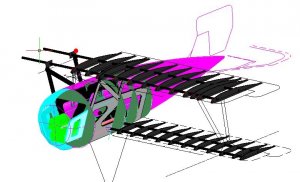

Als dann mal so vor mich hin zeichnete, kam das heraus:

Der Grundgedanke war, einen Holzrumpf in Schalenbauweis zu bauen und im Heckbereich alles wegzulassen, was mit der Schale nichts zu tun hat. Also ohne Spanten,Stringer, etc. Dazu möchte ich mit möglichst wenig und gleichen Teilen auskommen.

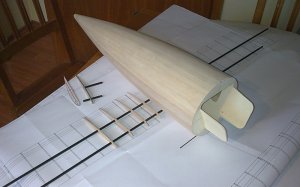

Momentan habe ich für den Rumpf 4 Spanten, 2 Längsspanten (heißt das so?) und 18 gleichgeformte Balsastreifen. Ein Akkubrett kommt noch dazu.

Um das ganze in Form zu bringen, habe ich ein einfaches Positivmodell gebaut, beplankt und den Kern entfernt.

Die Hülle ist noch oval da sie feucht ist. Nach dem Trocknen auf dem Kern ist sie so rund wie sie sein soll. Sie wiegt derzeit 38g!

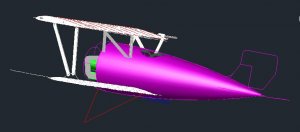

Aus den obigen Einzelteilen wird ein gerüst gebaut, welches die Aufnahmen für Baldachin, Motor, die Flächensteckung und das Fahrwerk hat. Dieses Gerüst wird dann in die Hülle gschoben und verklebt.

Mal schauen, was noch kommt.

Grüsse

Axel

Ich habe nach Zeiten des Schaumes da mal wieder was vorbereitet.

Irgendwie kam ich bei Bau der Pfalz damals auf die Idee, eine Siemens D.III zu bauen.

Als dann mal so vor mich hin zeichnete, kam das heraus:

Der Grundgedanke war, einen Holzrumpf in Schalenbauweis zu bauen und im Heckbereich alles wegzulassen, was mit der Schale nichts zu tun hat. Also ohne Spanten,Stringer, etc. Dazu möchte ich mit möglichst wenig und gleichen Teilen auskommen.

Momentan habe ich für den Rumpf 4 Spanten, 2 Längsspanten (heißt das so?) und 18 gleichgeformte Balsastreifen. Ein Akkubrett kommt noch dazu.

Um das ganze in Form zu bringen, habe ich ein einfaches Positivmodell gebaut, beplankt und den Kern entfernt.

Die Hülle ist noch oval da sie feucht ist. Nach dem Trocknen auf dem Kern ist sie so rund wie sie sein soll. Sie wiegt derzeit 38g!

Aus den obigen Einzelteilen wird ein gerüst gebaut, welches die Aufnahmen für Baldachin, Motor, die Flächensteckung und das Fahrwerk hat. Dieses Gerüst wird dann in die Hülle gschoben und verklebt.

Mal schauen, was noch kommt.

Grüsse

Axel

Muss ja nur Streifenweise da rein.

Muss ja nur Streifenweise da rein.

.

.