Hallo allerseits,

ich will hier einen Baubericht zur Do 328 von Simprop erstellen. Ich habe vor circa 3 Jahren das Hobby Modellfliegen bzw. Flugmodelle bauen wieder neu entdeckt. Nachdem ich nun mein Studium beendet habe, habe ich ein bisschen Zeit um dieses Projekt zum Abschluss zu bringen. Ich selbst bin nicht der erfahrene Modellbauer, für Verbesserungsvorschläge bzw. Feedback bin ich also jederzeit offen. Auch Erfahrungen anderer Do 328 Besitzer sind willkommen.

Ich habe aber nun schon einiges repariert bzw. ARF Modelle fertiggestellt und möchte meine Erfahrungen nun mit Werkzeugen und Klebstoffen anderen zugänglich machen. Für dieses Modell habe ich mir ein schönes Design (Gab es in der Realität, bisher bei den Flugmodellen noch nicht verwirklicht) ausgesucht (leider kompliziert , )

, )

Als erstes eine kurze Vorstellung von dem Modell.

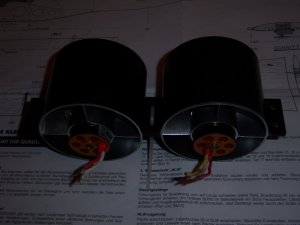

Die Do 328 ist meiner Meinung nach ein sehr schöner Kleinjet für 30 -33 Passagiere. Mir gefällt besonders die Rumpfform. Das Modell von Simprop ist seit Mitte der 90 er Jahre auf dem Markt und die Impellervariante ist 1998 nachgeschoben worden. Die Maße sind 1311 mm Spannweite und 1203 mm Rumpflänge. Der Rumpf ist aus GFK gefertigt (Achtung: Bei einigen Rümpfen ist das Seitenleitwerk verzogen) und Tragflügel und Höhenleitwerk sind in Styro Abachi Bauweise gefertigt. Das Tragflügelprofil ist E 222 und das angegeben Gesamtgewicht (Prop-Variante) liegt bei 1650 g. Dieses Gewicht ist für die Impellerversion aber eine Traumvorstellung, weil die Impellergondeln (Aus stabilem ABS-Kunststoff,48g Stück (Prop- Gondel aus GFK, Beide zusammen 50g) Impeller mit Motoren (69 mm Mini Fan mit Het 3W (78g) ca. 132g ) + größerer Akku und Regler das Gewicht nach oben treiben. In der FMT gab es zu diesem Modell einen Test (1998 zu Bürstenzeiten mit NiMh-Akku) und deren leicht aufgebautes Modell landete bei 1831 g (bei ähnlichem Design, Bügelfolie und einer 3S Ausstattung geht es auch heute drunter). Auch mit 2kg Modellgewicht soll sie laut Internetrecherche noch gut fliegbar sein. Der Gewichtsrekord liegt bei 2,4 Kg. Hier hat es meiner Meinung nach einer mit der Motorisierung übertrieben (2 KW Gesamtleistung für die Propvariante), die Bodenstartfähigkeit (ohne Fahrwerk auf Gras) wird dann mit einer problematisch hohen Landegeschwindigkeit kombiniert. Auch der Gleitwinkel dieses Modells soll bemerkenswert sein.

So weit ich weiß, wird der Bausatz immer noch produziert. Auf jeden Fall erhält man hier und da noch Bausätze (um die 200 Euro pro Stück, der Preis ist also inflationsbereinigt gesunken ) und Ersatzteile sind auch noch vorhanden (Höhenleitwerk in diesem Jahr nachbestellt, bei Simprop die Ersatzteilnummer erfragen, dann kann der Händler der Wahl dieses bestellen).

) und Ersatzteile sind auch noch vorhanden (Höhenleitwerk in diesem Jahr nachbestellt, bei Simprop die Ersatzteilnummer erfragen, dann kann der Händler der Wahl dieses bestellen).

Bilder vom Rumpf kann ich jetzt noch nicht liefern, da dieser im Originalkarton im überfüllten Keller noch auf seine Verwendung harrt . Auch die Gewichte der Bauteile werde ich noch nachreichen. Generell kann aber eine gute Bauteilequalität bescheinigt werden. Auf Ausnahmen hiervon werde ich noch im Rahmen des Berichts eingehen.

. Auch die Gewichte der Bauteile werde ich noch nachreichen. Generell kann aber eine gute Bauteilequalität bescheinigt werden. Auf Ausnahmen hiervon werde ich noch im Rahmen des Berichts eingehen.

Um einen Eindruck von dem Modell zu geben, zuerst ein Bild des Bauplans.

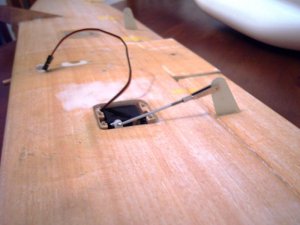

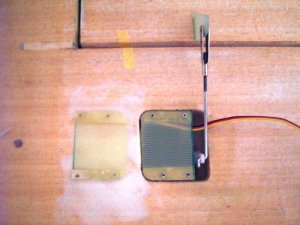

Fangen wir mit dem Fertigstellen der Tragfäche an. Diese ist in Stryo-Abachi Bauweise gefertigt und meiner Meinung nach fertig verschliffen. Ich habe zuerst die Bauanleitung befolgt und die Querruder aus der Tragfläche herausgetrennt. Nach Hinweisen von Vereinsmitgliedern habe ich aber nicht die vorgesehene Torsionsanlenkung eingebaut (Hohes Spiel, Drehpunkt der Klappe (oben) und Anlenkung (Mitte) stimmen nicht überein) sondern mich für den künftigen Einbau einer direkten Anlenkung mittels Gabelköpfe und Gewindestange 2mm entschieden.

Im nächsten Schritt habe ich die Tragfläche mit 50g Glasgewebe und Epoxidharz beschichtet und mich dabei weitgehend an die Anleitung " Modellbau: Tragflächenbeschichtung mit Glasgewebe" gehalten". Diese ist auf der Website von http://www.swiss-composite.ch/ unter Downloads/Anleitungen zu finden. Dieses war meine erste Glas/Epoxidharz Beschichtung.

Um loszulegen mit der Beschichtung, habe ich zuerst einmal das benötigte Werkzeug, Arbeitsmittel und Arbeitsschutzprodukte gekauft. Fast alles ist bei der Firma R&G erhältlich (Soll keine Schleichwerbung sein, natürlich kann alles auch bei anderen Anbietern gekauft werden. Ich bin aber mit dem schnellen Lieferservice besonders zufrieden).

Ich habe als Harz L und die Härter L und EPH 161 bestellt, ferner 5 x 20mm Laminierpinsel, viele Mischbecher, Rührhölzer, Nitril-Butyl-Kautschuk Handschuhe (angenehm zu tragen) (Latex und Vinyl sind nicht geeignet bei der Harzverarbeitung), und beim nächsten Mal gleich sofort den Nitro-Kombinationsspachtel (gibt es nicht im Baumarkt, wegen dem Toluol-Lösungsmittel Bestandteil wahrscheinlich).

Zum Schneiden des Gewebes habe ich ein Brett Buchenholz in passender Größe im Baumarkt beschafft und schon vorhanden war ein Rollmesser, für die Kombination Linkshänder und Glasgewebe schneiden ideal.

Beim Beschichten ist die Arbeitsplanung wichtig, damit es nicht zu suboptimalen Arbeitsergebnissen kommt. Zuerst habe ich als Wohnzimmerbastler alles mit Zeitungspapier ausgelegt. Auf eine Helling für die Fläche habe ich verzichtet und erst die eine Tragflächenhälfte (Ober und Unterseite) bearbeitet, und am nächsten Tag die andere (überlappend). Die Tragfläche habe ich zum Aushärten senkrecht gestellt (sonst Verzugsgefahr) und mit Hilfe von Büchern (teilweise mit Zeitung bedeckt) die Fläche in Position gehalten.

1: Zuschnitt:

Das 50g Glasgewebe habe ich auf meinem Schneidbrett vorsichtig ausgelegt (Die Fäden verziehen sich leicht) und die Tragfläche als Schneidschablone drübergelegt. Dann Freihand und mit genügend Übermaß mittels Rollmesser ausgeschnitten.

Einschub: Die Tragfläche hatte schon vor dem eigentlichen Beschichten eine "Bauchbinde" aus 50 g Gewebe erhalten (Gestuft mit Härter L und Harz L, bis zu 3 Lagen, Zusätzlich wurde der originale Servoausschnitt wieder mit Styropor, Belizell Kleber und Balsaholz verschlossen, auch die Ausschnitte für die nicht verwendete Torsionsanlenkung waren schon verschlossen und verschliffen). Diesen Aufwand habe ich in Kauf genommen, da die höchste Belastung in der Tragflächenmitte auftritt (Befestigung) und bei einem Nutzer bei einer Landung (Impelleroption = Tiefhängende Gondel) die Tragfläche genau in der Mitte gebrochen war. Vorsorge ist meiner Meinung nach besser als Nachsorge.

Für die Beschichtung habe ich dann das Harz mit einer Feinwaage (100g Messbereich, 0,01 g Teilung, Kosten ca. 20 Euro) abgewogen (2 Mischbecher, eine für oben, den anderen für unten), das Gewebe auf die Oberseite der Fläche gelegt, den Härter EPH 161 (100 Teile Harz : 25 Teile Härter, Gewichtsbezogenes Verhältnis, beim Zumessen über Volumen (z.B. mit Spritzen) das volumetrische Mischverhältnis verwenden ) nur zu einem Mischbecher hinzugefügt, ordentlich verrührt und mit dem Pinsel das unverdünnte Epoxidgemisch aufgetragen.In der Mitte habe ich begonnen und mich von dort zur Endleiste (Überstehend) und zur Nasenleiste (umgeschlagen) vorgearbeitet. Bei den Flügelenden waren für das Umlegen des Gewebes wenige Einsschnitte notwendig (Nagelschere). Generell passt sich das Gewebe gut Rundungen an, um Kanten (Endleiste, Querruderausschnitt) sollte es aber nicht gelegt werden. In diesem Fall hebt sich das Gewebe an der Kante von selbst ab. Die Quueruderschräge habe ich deswegen im Anschluss beschichtet.

) nur zu einem Mischbecher hinzugefügt, ordentlich verrührt und mit dem Pinsel das unverdünnte Epoxidgemisch aufgetragen.In der Mitte habe ich begonnen und mich von dort zur Endleiste (Überstehend) und zur Nasenleiste (umgeschlagen) vorgearbeitet. Bei den Flügelenden waren für das Umlegen des Gewebes wenige Einsschnitte notwendig (Nagelschere). Generell passt sich das Gewebe gut Rundungen an, um Kanten (Endleiste, Querruderausschnitt) sollte es aber nicht gelegt werden. In diesem Fall hebt sich das Gewebe an der Kante von selbst ab. Die Quueruderschräge habe ich deswegen im Anschluss beschichtet.

Nach dem Beschichten der Oberseite habe ich mit Zeitungspapier überschüssiges Harz (kleine Harzseen) durch einfaches Drauflegen und wieder Abziehen des Papiers (ähnlich der Bewegung beim Abziehen eines Aufklebers) beseitigt. Hier und Da wird durch das Abziehen des Papiers auch das Gewebe von der Fläche wieder abgehoben. Mit dem Pinsel kann man die Falten einfach wieder glätten.

Diese Harzseen sind beim unverdünnten Beschichten nicht zu vermeiden, da durch das "dickflüssige" Harz der Auftrag mit mehr Material ausgeglichen werden muss. Durch den langsamen Härter (90 min Topfzeit) bleibt aber bei diesem Flügel viel Zeit dafür.

Nachdem die eine Hälfte der Oberseite behandelt ist, wird im anderen Mischbecher der Härter hinzugefügt, verrührt und der Pinsel gewechselt (Viel Küchenpapier, Abfalltüten und Spiritus (löst sehr gut Harz, wo es nicht sein soll) sollten immer in greifbarer Nähe sein). Nun wird die Unterseite behandelt (eine Hälfe der Fläche) und das Gewebe wieder um die Nasenleiste überlappend gelegt. Gleiche Methode also wie bei der Oberseite (Gewebe auflegen, Harz draufpinseln, zuletzt Zeitungspapier für das überschüssige Harz). Nach Beendigung dieses Teils wird die Tragfläche wie bereits erwähnt senkrecht gestellt (Nasenleiste oben, Endleiste unten, eventuell noch Falten suchen und wegpinseln).Nach 12 h Trockungszeit (noch klebrig, Handschuhe verwenden) wird das überstehende Material ann der Endleiste mit einer Nagelschere weggeschnitten und dann kann die andere Hälfte genauso beschichtet werden. Zuletzt habe ich dann die Querruderklappen und die Schrägen des Querruderschlitzes beschichtet.

Nach ausreichender Trocknung aller beschichteten Teile (2 Tage), habe ich dann die Fläche senkrecht gelagert getempert.Ich habe dafür einen Raum auf 50 Grad erhitzt (ohne offene Flamme ) und diese Temperaur 10h gehalten. Diese Temperaurerhöhung verbessert die Eigenschaften des Harzes (Beseitigung der Sprödigkeit, Erhöhung der Temperaturstabilität) und wird bei dem verwendeten Härter EPH 161 empfohlen. Dies ist also der Preis für die lange Topfzeit und das Arbeiten ohne Verdünnungsmittel (Methanol oder ähnliches). Nach dem Tempern erfolgt ein kurzes Abschleifen des überstehenden Gewebes (Trockenschliff, Atemschutz empfohlen) und die Aufdoppelung an der Nasenleiste wird schon mal dünn geschliffen.

) und diese Temperaur 10h gehalten. Diese Temperaurerhöhung verbessert die Eigenschaften des Harzes (Beseitigung der Sprödigkeit, Erhöhung der Temperaturstabilität) und wird bei dem verwendeten Härter EPH 161 empfohlen. Dies ist also der Preis für die lange Topfzeit und das Arbeiten ohne Verdünnungsmittel (Methanol oder ähnliches). Nach dem Tempern erfolgt ein kurzes Abschleifen des überstehenden Gewebes (Trockenschliff, Atemschutz empfohlen) und die Aufdoppelung an der Nasenleiste wird schon mal dünn geschliffen.

Jetzt folgt das Spachteln der Fläche. Die Gewebestruktur muss verschwinden und daür muss der Spachtel in die Vertiefungen hinieingedrückt werden. Als Spachtel habe ich den in Anleitung empfohlenenen einkomponentigen Ahrweitex Schnellspachtel von der Firma Jansen (in Ahrweiler ansässig, daher der Name?, über Amazon 125 g Tube besorgt, bei Obi nicht mehr im Programm) verwendet und die ganze Fläche mit einem dünnen Metall Japanspachtel (6cm breit) abgezogen. Für jeden Spachtelzug sollte frische Spachtelmasse aus der Metalltube aufgetragen werden. Dieser Spachtel lässt sich gut ziehen (eher Pastös als dickflüssig) und riecht ein bisschen nach alten Brötchen, weitaus weniger penetrant als die 2 K Polyester Spachtel (Styrol) oder Nitrospachtel (natürlich auch beim Ahrweitexspachtel trotzdem für Frischluftzufuhr sorgen ).

Ich verwende mittlerweile für die beiden letztgenannten bei der Anwendung ein Atemsschutzmaske zum Spritzlackieren (A2P2).

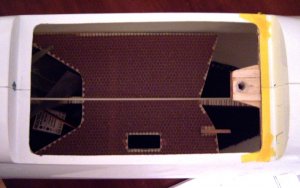

Nach dem Spachteln (Trocknungszeit sicherheitshalber 24 h) folgt der anstrengendste Teil der Beschichtung: Der Schleifmarathon (Nassschliff Badewanne, Terrasse oder Spülbecken). Bis zum Gewebe muss der Spachtel wieder runtergeschliffen werden, der Spachtel soll ja nur die Vertiefungen ausfüllen (Gewicht), damit es später keine Pinholes (Löcher) beim Lackieren gibt. Obwohl ich versucht habe nur wenig Spachtel zu verwenden, haben sich die nicht zu verhindernde Spachtelüberlappungen als besonders hartnäckig gegen einen schnellen Schleiferfolg gestellt. Diese Spachtelüberlappungen sind nach exzessivem Schleifen immer noch als "Zebraeffekt" sichtbar, aber nicht mehr fühlbar. Die lange Schleifzeit (über 20h) war auch bedingt durch das separate Schleifen der Überlappungen. Erst nach dem diese weitgehend ausgedünnt waren, habe ich mit dem Schleifklotz großflächig die Fläche geschliffen. Grund für meine vorsichtige Vorgehensweise war die Angst das Gewebe irgendwo durchzuschleifen . Dies ist dann auch ausgeblieben und mit Hilfe der Methode auch Teilerfolge zu feiern (Erstmal nur eine Seite und eine Häflte) habe ich es dann auch hinter mich gebracht. Im Anschluss hieß es dann auch die Übergange der "Bauchbinde" durch Schleifen zu beseitigen. Auch dieses war sehr zeitintensiv (Mit Körnung 280 nass Kante für Kante, mit dem "Finger drüber Fahren" als Messinstrument. Das Bisherige Ergebnis sieht folgendermaßen aus:

. Dies ist dann auch ausgeblieben und mit Hilfe der Methode auch Teilerfolge zu feiern (Erstmal nur eine Seite und eine Häflte) habe ich es dann auch hinter mich gebracht. Im Anschluss hieß es dann auch die Übergange der "Bauchbinde" durch Schleifen zu beseitigen. Auch dieses war sehr zeitintensiv (Mit Körnung 280 nass Kante für Kante, mit dem "Finger drüber Fahren" als Messinstrument. Das Bisherige Ergebnis sieht folgendermaßen aus:

Tragläche Oberseite:

Tragfläche Unterseite:

Das Gewicht der Tragfläche liegt jetzt bei 284g mit Querruderklappen und eingeklebten Impellerhalterungen (26g zusätzlich) + Servoschachtverstärkung. Es wäre schön falls einer noch einen nicht gebauten Bausatz besitzt und die "nackte" Tragfläche für mich wiegen könnte. Leider kann ich meine Aufzeichnungen zum ursprünglichen Gewicht nicht wiederfinden.

Wie auf den Bildern zu sehen gibt es auch andere Spachtelflecken, dies ist nicht der Ahrweitex Spachtel sondern 2 K Polyester Feinspachtel (von Robbe, nicht der Leichtspachtel zwecks Porenfreiheit ) mit homoöpathischem Einsatz von Nitro-Kombinationsspachtel. Für diese Spachtelarbeiten ist der 2 K Spachtel besser als der Ahrweitexspachtel. Er ist elastischer und schwindet kaum.

Der 2 K Spachtel war für die Unterseite der Flügelenden nötig (Hubbel) und für eine Abflachung oberhalb des Kabelkanals (für die Motorenkabel). Die Abflachung ist wahrscheinlich beim Erweitern des Kabelkanals entstanden. Der vorgesehene Durchmesser war für 2 Motorkabel 1,5 mm^2 vorgesehen, mit 3 Kabeln (Brushless) passt es nicht mehr. Also wurde noch vor dem Beschichten ein Draht hindurchgeführt, dieser mittels Strom kurz zum Glühen gebracht und fertig war der größere Kanal. Dabei ist wohl ein bisschen zu viel Styropor weggeglüht worden und beim Beschichten fehlte der Gegendruck (Meine Hypothese). Mein Tipp: Die Glühmethode erst nach dem Beschichten durchführen und mit wenig Strom anfangen.

Hier noch ein paar Worte zum "2K Spachtel. Lange Zeit war es ein Geheimnis wie man ein Mischungsverhältnis von 2,5 (Härter (2-4 möglich) zu 100 (Spachtelmasse) möglichst genau einstellt. Zuviel Härter hieß noch weniger Topfzeit und mögliche Verfäbungen des Decklackes, zuwenig konnte ein Aushärten verhindern. Die Dosierung bringt auch eine Feinwaage an die Grenze und es ist auch nicht klar ob das Verhältnis für das Gewicht oder das Volumen galt.

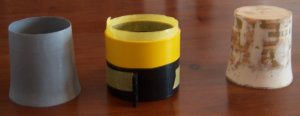

Eine segensreiche Neuerung seht ihr auf folgendem Bild:

Es gibt jetzt spährische ("halbkugelige" )Vertiefungen zum Dosieren, eine für den Spachtel (4cm^3) und eine kleine für den Härter. Diese werden bis oben hin mit dem Material gefüllt und dann wird der Härter mit einem kleinen Spatel zur Spachtelmasse hinzugefügt und verrührt. Bei Prestolith gibt es eine Anleitung dazu (Auf der Robbe Dose steht nichts dazu). Der verwendete Spachte lässt sich gut ziehen, , nur die Eigenschaft Porenfreiheit könnte besser sein. Es sind zwar weniger als beim Leichtspachtel, aber Poren sind trotzdem vorhanden. Mal mehr mal wenig, vielleicht mache ich ich auch irgendetwas falsch. Der Spachtel hat eine Verarbeitungszeit von 6-8 Minuten (Diese endet digital. Sobald er sich "aufrollt", sofort aufhören, falls die gespachtelte Fläche nicht zerstört werden soll), kann trocken und nass geschliffen werden (nach 30 Minuten) und ist auch für ABS-Kunststoff (Für die Impellergondeln notwendig'!) geeignet. Nach dem Gebrauch kann das Werkzeug mit Silikonentferner und Küchenpapier gereingt werden. Neben dem Metalldeckel sollte auch die Kunststoffkappe wieder aufgesetzt werden (Spatel-Loch mit Klebeband verschließen), damit die Styrol Ausdünstungen minimal sind.

Für die Beseitigung der Poren habe ich dann diese leicht aufgebohrt (1mm Bohrer) und mit 2 Gängen Nitro Kombinationsspachtel von Prestolith zugespachtelt. Der Nitrospachtel ist eher dünnflüssig und eignet sich für kleine Macken (Kratzer,Pinholes).Für größere Unebenheiten ist er durch die hohe Schwindung und schlechterer Haftung nicht zu empfehlen. Das Zeug ist auch nicht ungifttig (Inhalt entspricht "Lösemittel"-Lack) , das Sicherheitsdatenblatt verrät dieses. Als Alternative kann ich aber nicht den Revell Feinspachtel empfehlen, dieser lässt sich weder gut ziehen noch schleifen..

Eine mit Spachtel behandelte Stelle sieht dann so aus (Braungrün=Nitrospachtel=für aufgebohrte Pinholes).

So für heute reicht es erstmal und ab Mittwoch gibt es dann eine Fortsetzung:

Hier noch ein Bild vom nächsten Kapitel:

Mit freundlichen Grüßen

Thomas

ich will hier einen Baubericht zur Do 328 von Simprop erstellen. Ich habe vor circa 3 Jahren das Hobby Modellfliegen bzw. Flugmodelle bauen wieder neu entdeckt. Nachdem ich nun mein Studium beendet habe, habe ich ein bisschen Zeit um dieses Projekt zum Abschluss zu bringen. Ich selbst bin nicht der erfahrene Modellbauer, für Verbesserungsvorschläge bzw. Feedback bin ich also jederzeit offen. Auch Erfahrungen anderer Do 328 Besitzer sind willkommen.

Ich habe aber nun schon einiges repariert bzw. ARF Modelle fertiggestellt und möchte meine Erfahrungen nun mit Werkzeugen und Klebstoffen anderen zugänglich machen. Für dieses Modell habe ich mir ein schönes Design (Gab es in der Realität, bisher bei den Flugmodellen noch nicht verwirklicht) ausgesucht (leider kompliziert

, )

, )Als erstes eine kurze Vorstellung von dem Modell.

Die Do 328 ist meiner Meinung nach ein sehr schöner Kleinjet für 30 -33 Passagiere. Mir gefällt besonders die Rumpfform. Das Modell von Simprop ist seit Mitte der 90 er Jahre auf dem Markt und die Impellervariante ist 1998 nachgeschoben worden. Die Maße sind 1311 mm Spannweite und 1203 mm Rumpflänge. Der Rumpf ist aus GFK gefertigt (Achtung: Bei einigen Rümpfen ist das Seitenleitwerk verzogen) und Tragflügel und Höhenleitwerk sind in Styro Abachi Bauweise gefertigt. Das Tragflügelprofil ist E 222 und das angegeben Gesamtgewicht (Prop-Variante) liegt bei 1650 g. Dieses Gewicht ist für die Impellerversion aber eine Traumvorstellung, weil die Impellergondeln (Aus stabilem ABS-Kunststoff,48g Stück (Prop- Gondel aus GFK, Beide zusammen 50g) Impeller mit Motoren (69 mm Mini Fan mit Het 3W (78g) ca. 132g ) + größerer Akku und Regler das Gewicht nach oben treiben. In der FMT gab es zu diesem Modell einen Test (1998 zu Bürstenzeiten mit NiMh-Akku) und deren leicht aufgebautes Modell landete bei 1831 g (bei ähnlichem Design, Bügelfolie und einer 3S Ausstattung geht es auch heute drunter). Auch mit 2kg Modellgewicht soll sie laut Internetrecherche noch gut fliegbar sein. Der Gewichtsrekord liegt bei 2,4 Kg. Hier hat es meiner Meinung nach einer mit der Motorisierung übertrieben (2 KW Gesamtleistung für die Propvariante), die Bodenstartfähigkeit (ohne Fahrwerk auf Gras) wird dann mit einer problematisch hohen Landegeschwindigkeit kombiniert. Auch der Gleitwinkel dieses Modells soll bemerkenswert sein.

So weit ich weiß, wird der Bausatz immer noch produziert. Auf jeden Fall erhält man hier und da noch Bausätze (um die 200 Euro pro Stück, der Preis ist also inflationsbereinigt gesunken

) und Ersatzteile sind auch noch vorhanden (Höhenleitwerk in diesem Jahr nachbestellt, bei Simprop die Ersatzteilnummer erfragen, dann kann der Händler der Wahl dieses bestellen).

) und Ersatzteile sind auch noch vorhanden (Höhenleitwerk in diesem Jahr nachbestellt, bei Simprop die Ersatzteilnummer erfragen, dann kann der Händler der Wahl dieses bestellen).Bilder vom Rumpf kann ich jetzt noch nicht liefern, da dieser im Originalkarton im überfüllten Keller noch auf seine Verwendung harrt

. Auch die Gewichte der Bauteile werde ich noch nachreichen. Generell kann aber eine gute Bauteilequalität bescheinigt werden. Auf Ausnahmen hiervon werde ich noch im Rahmen des Berichts eingehen.

. Auch die Gewichte der Bauteile werde ich noch nachreichen. Generell kann aber eine gute Bauteilequalität bescheinigt werden. Auf Ausnahmen hiervon werde ich noch im Rahmen des Berichts eingehen.Um einen Eindruck von dem Modell zu geben, zuerst ein Bild des Bauplans.

Fangen wir mit dem Fertigstellen der Tragfäche an. Diese ist in Stryo-Abachi Bauweise gefertigt und meiner Meinung nach fertig verschliffen. Ich habe zuerst die Bauanleitung befolgt und die Querruder aus der Tragfläche herausgetrennt. Nach Hinweisen von Vereinsmitgliedern habe ich aber nicht die vorgesehene Torsionsanlenkung eingebaut (Hohes Spiel, Drehpunkt der Klappe (oben) und Anlenkung (Mitte) stimmen nicht überein) sondern mich für den künftigen Einbau einer direkten Anlenkung mittels Gabelköpfe und Gewindestange 2mm entschieden.

Im nächsten Schritt habe ich die Tragfläche mit 50g Glasgewebe und Epoxidharz beschichtet und mich dabei weitgehend an die Anleitung " Modellbau: Tragflächenbeschichtung mit Glasgewebe" gehalten". Diese ist auf der Website von http://www.swiss-composite.ch/ unter Downloads/Anleitungen zu finden. Dieses war meine erste Glas/Epoxidharz Beschichtung.

Um loszulegen mit der Beschichtung, habe ich zuerst einmal das benötigte Werkzeug, Arbeitsmittel und Arbeitsschutzprodukte gekauft. Fast alles ist bei der Firma R&G erhältlich (Soll keine Schleichwerbung sein, natürlich kann alles auch bei anderen Anbietern gekauft werden. Ich bin aber mit dem schnellen Lieferservice besonders zufrieden).

Ich habe als Harz L und die Härter L und EPH 161 bestellt, ferner 5 x 20mm Laminierpinsel, viele Mischbecher, Rührhölzer, Nitril-Butyl-Kautschuk Handschuhe (angenehm zu tragen) (Latex und Vinyl sind nicht geeignet bei der Harzverarbeitung), und beim nächsten Mal gleich sofort den Nitro-Kombinationsspachtel (gibt es nicht im Baumarkt, wegen dem Toluol-Lösungsmittel Bestandteil wahrscheinlich).

Zum Schneiden des Gewebes habe ich ein Brett Buchenholz in passender Größe im Baumarkt beschafft und schon vorhanden war ein Rollmesser, für die Kombination Linkshänder und Glasgewebe schneiden ideal.

Beim Beschichten ist die Arbeitsplanung wichtig, damit es nicht zu suboptimalen Arbeitsergebnissen kommt. Zuerst habe ich als Wohnzimmerbastler alles mit Zeitungspapier ausgelegt. Auf eine Helling für die Fläche habe ich verzichtet und erst die eine Tragflächenhälfte (Ober und Unterseite) bearbeitet, und am nächsten Tag die andere (überlappend). Die Tragfläche habe ich zum Aushärten senkrecht gestellt (sonst Verzugsgefahr) und mit Hilfe von Büchern (teilweise mit Zeitung bedeckt) die Fläche in Position gehalten.

1: Zuschnitt:

Das 50g Glasgewebe habe ich auf meinem Schneidbrett vorsichtig ausgelegt (Die Fäden verziehen sich leicht) und die Tragfläche als Schneidschablone drübergelegt. Dann Freihand und mit genügend Übermaß mittels Rollmesser ausgeschnitten.

Einschub: Die Tragfläche hatte schon vor dem eigentlichen Beschichten eine "Bauchbinde" aus 50 g Gewebe erhalten (Gestuft mit Härter L und Harz L, bis zu 3 Lagen, Zusätzlich wurde der originale Servoausschnitt wieder mit Styropor, Belizell Kleber und Balsaholz verschlossen, auch die Ausschnitte für die nicht verwendete Torsionsanlenkung waren schon verschlossen und verschliffen). Diesen Aufwand habe ich in Kauf genommen, da die höchste Belastung in der Tragflächenmitte auftritt (Befestigung) und bei einem Nutzer bei einer Landung (Impelleroption = Tiefhängende Gondel) die Tragfläche genau in der Mitte gebrochen war. Vorsorge ist meiner Meinung nach besser als Nachsorge.

Für die Beschichtung habe ich dann das Harz mit einer Feinwaage (100g Messbereich, 0,01 g Teilung, Kosten ca. 20 Euro) abgewogen (2 Mischbecher, eine für oben, den anderen für unten), das Gewebe auf die Oberseite der Fläche gelegt, den Härter EPH 161 (100 Teile Harz : 25 Teile Härter, Gewichtsbezogenes Verhältnis, beim Zumessen über Volumen (z.B. mit Spritzen) das volumetrische Mischverhältnis verwenden

) nur zu einem Mischbecher hinzugefügt, ordentlich verrührt und mit dem Pinsel das unverdünnte Epoxidgemisch aufgetragen.In der Mitte habe ich begonnen und mich von dort zur Endleiste (Überstehend) und zur Nasenleiste (umgeschlagen) vorgearbeitet. Bei den Flügelenden waren für das Umlegen des Gewebes wenige Einsschnitte notwendig (Nagelschere). Generell passt sich das Gewebe gut Rundungen an, um Kanten (Endleiste, Querruderausschnitt) sollte es aber nicht gelegt werden. In diesem Fall hebt sich das Gewebe an der Kante von selbst ab. Die Quueruderschräge habe ich deswegen im Anschluss beschichtet.

) nur zu einem Mischbecher hinzugefügt, ordentlich verrührt und mit dem Pinsel das unverdünnte Epoxidgemisch aufgetragen.In der Mitte habe ich begonnen und mich von dort zur Endleiste (Überstehend) und zur Nasenleiste (umgeschlagen) vorgearbeitet. Bei den Flügelenden waren für das Umlegen des Gewebes wenige Einsschnitte notwendig (Nagelschere). Generell passt sich das Gewebe gut Rundungen an, um Kanten (Endleiste, Querruderausschnitt) sollte es aber nicht gelegt werden. In diesem Fall hebt sich das Gewebe an der Kante von selbst ab. Die Quueruderschräge habe ich deswegen im Anschluss beschichtet. Nach dem Beschichten der Oberseite habe ich mit Zeitungspapier überschüssiges Harz (kleine Harzseen) durch einfaches Drauflegen und wieder Abziehen des Papiers (ähnlich der Bewegung beim Abziehen eines Aufklebers) beseitigt. Hier und Da wird durch das Abziehen des Papiers auch das Gewebe von der Fläche wieder abgehoben. Mit dem Pinsel kann man die Falten einfach wieder glätten.

Diese Harzseen sind beim unverdünnten Beschichten nicht zu vermeiden, da durch das "dickflüssige" Harz der Auftrag mit mehr Material ausgeglichen werden muss. Durch den langsamen Härter (90 min Topfzeit) bleibt aber bei diesem Flügel viel Zeit dafür.

Nachdem die eine Hälfte der Oberseite behandelt ist, wird im anderen Mischbecher der Härter hinzugefügt, verrührt und der Pinsel gewechselt (Viel Küchenpapier, Abfalltüten und Spiritus (löst sehr gut Harz, wo es nicht sein soll) sollten immer in greifbarer Nähe sein). Nun wird die Unterseite behandelt (eine Hälfe der Fläche) und das Gewebe wieder um die Nasenleiste überlappend gelegt. Gleiche Methode also wie bei der Oberseite (Gewebe auflegen, Harz draufpinseln, zuletzt Zeitungspapier für das überschüssige Harz). Nach Beendigung dieses Teils wird die Tragfläche wie bereits erwähnt senkrecht gestellt (Nasenleiste oben, Endleiste unten, eventuell noch Falten suchen und wegpinseln).Nach 12 h Trockungszeit (noch klebrig, Handschuhe verwenden) wird das überstehende Material ann der Endleiste mit einer Nagelschere weggeschnitten und dann kann die andere Hälfte genauso beschichtet werden. Zuletzt habe ich dann die Querruderklappen und die Schrägen des Querruderschlitzes beschichtet.

Nach ausreichender Trocknung aller beschichteten Teile (2 Tage), habe ich dann die Fläche senkrecht gelagert getempert.Ich habe dafür einen Raum auf 50 Grad erhitzt (ohne offene Flamme

) und diese Temperaur 10h gehalten. Diese Temperaurerhöhung verbessert die Eigenschaften des Harzes (Beseitigung der Sprödigkeit, Erhöhung der Temperaturstabilität) und wird bei dem verwendeten Härter EPH 161 empfohlen. Dies ist also der Preis für die lange Topfzeit und das Arbeiten ohne Verdünnungsmittel (Methanol oder ähnliches). Nach dem Tempern erfolgt ein kurzes Abschleifen des überstehenden Gewebes (Trockenschliff, Atemschutz empfohlen) und die Aufdoppelung an der Nasenleiste wird schon mal dünn geschliffen.

) und diese Temperaur 10h gehalten. Diese Temperaurerhöhung verbessert die Eigenschaften des Harzes (Beseitigung der Sprödigkeit, Erhöhung der Temperaturstabilität) und wird bei dem verwendeten Härter EPH 161 empfohlen. Dies ist also der Preis für die lange Topfzeit und das Arbeiten ohne Verdünnungsmittel (Methanol oder ähnliches). Nach dem Tempern erfolgt ein kurzes Abschleifen des überstehenden Gewebes (Trockenschliff, Atemschutz empfohlen) und die Aufdoppelung an der Nasenleiste wird schon mal dünn geschliffen. Jetzt folgt das Spachteln der Fläche. Die Gewebestruktur muss verschwinden und daür muss der Spachtel in die Vertiefungen hinieingedrückt werden. Als Spachtel habe ich den in Anleitung empfohlenenen einkomponentigen Ahrweitex Schnellspachtel von der Firma Jansen (in Ahrweiler ansässig, daher der Name?, über Amazon 125 g Tube besorgt, bei Obi nicht mehr im Programm) verwendet und die ganze Fläche mit einem dünnen Metall Japanspachtel (6cm breit) abgezogen. Für jeden Spachtelzug sollte frische Spachtelmasse aus der Metalltube aufgetragen werden. Dieser Spachtel lässt sich gut ziehen (eher Pastös als dickflüssig) und riecht ein bisschen nach alten Brötchen, weitaus weniger penetrant als die 2 K Polyester Spachtel (Styrol) oder Nitrospachtel (natürlich auch beim Ahrweitexspachtel trotzdem für Frischluftzufuhr sorgen ).

Ich verwende mittlerweile für die beiden letztgenannten bei der Anwendung ein Atemsschutzmaske zum Spritzlackieren (A2P2).

Nach dem Spachteln (Trocknungszeit sicherheitshalber 24 h) folgt der anstrengendste Teil der Beschichtung: Der Schleifmarathon (Nassschliff Badewanne, Terrasse oder Spülbecken). Bis zum Gewebe muss der Spachtel wieder runtergeschliffen werden, der Spachtel soll ja nur die Vertiefungen ausfüllen (Gewicht), damit es später keine Pinholes (Löcher) beim Lackieren gibt. Obwohl ich versucht habe nur wenig Spachtel zu verwenden, haben sich die nicht zu verhindernde Spachtelüberlappungen als besonders hartnäckig gegen einen schnellen Schleiferfolg gestellt. Diese Spachtelüberlappungen sind nach exzessivem Schleifen immer noch als "Zebraeffekt" sichtbar, aber nicht mehr fühlbar. Die lange Schleifzeit (über 20h) war auch bedingt durch das separate Schleifen der Überlappungen. Erst nach dem diese weitgehend ausgedünnt waren, habe ich mit dem Schleifklotz großflächig die Fläche geschliffen. Grund für meine vorsichtige Vorgehensweise war die Angst das Gewebe irgendwo durchzuschleifen

. Dies ist dann auch ausgeblieben und mit Hilfe der Methode auch Teilerfolge zu feiern (Erstmal nur eine Seite und eine Häflte) habe ich es dann auch hinter mich gebracht. Im Anschluss hieß es dann auch die Übergange der "Bauchbinde" durch Schleifen zu beseitigen. Auch dieses war sehr zeitintensiv (Mit Körnung 280 nass Kante für Kante, mit dem "Finger drüber Fahren" als Messinstrument. Das Bisherige Ergebnis sieht folgendermaßen aus:

. Dies ist dann auch ausgeblieben und mit Hilfe der Methode auch Teilerfolge zu feiern (Erstmal nur eine Seite und eine Häflte) habe ich es dann auch hinter mich gebracht. Im Anschluss hieß es dann auch die Übergange der "Bauchbinde" durch Schleifen zu beseitigen. Auch dieses war sehr zeitintensiv (Mit Körnung 280 nass Kante für Kante, mit dem "Finger drüber Fahren" als Messinstrument. Das Bisherige Ergebnis sieht folgendermaßen aus:Tragläche Oberseite:

Tragfläche Unterseite:

Das Gewicht der Tragfläche liegt jetzt bei 284g mit Querruderklappen und eingeklebten Impellerhalterungen (26g zusätzlich) + Servoschachtverstärkung. Es wäre schön falls einer noch einen nicht gebauten Bausatz besitzt und die "nackte" Tragfläche für mich wiegen könnte. Leider kann ich meine Aufzeichnungen zum ursprünglichen Gewicht nicht wiederfinden.

Wie auf den Bildern zu sehen gibt es auch andere Spachtelflecken, dies ist nicht der Ahrweitex Spachtel sondern 2 K Polyester Feinspachtel (von Robbe, nicht der Leichtspachtel zwecks Porenfreiheit ) mit homoöpathischem Einsatz von Nitro-Kombinationsspachtel. Für diese Spachtelarbeiten ist der 2 K Spachtel besser als der Ahrweitexspachtel. Er ist elastischer und schwindet kaum.

Der 2 K Spachtel war für die Unterseite der Flügelenden nötig (Hubbel) und für eine Abflachung oberhalb des Kabelkanals (für die Motorenkabel). Die Abflachung ist wahrscheinlich beim Erweitern des Kabelkanals entstanden. Der vorgesehene Durchmesser war für 2 Motorkabel 1,5 mm^2 vorgesehen, mit 3 Kabeln (Brushless) passt es nicht mehr. Also wurde noch vor dem Beschichten ein Draht hindurchgeführt, dieser mittels Strom kurz zum Glühen gebracht und fertig war der größere Kanal. Dabei ist wohl ein bisschen zu viel Styropor weggeglüht worden und beim Beschichten fehlte der Gegendruck (Meine Hypothese). Mein Tipp: Die Glühmethode erst nach dem Beschichten durchführen und mit wenig Strom anfangen.

Hier noch ein paar Worte zum "2K Spachtel. Lange Zeit war es ein Geheimnis wie man ein Mischungsverhältnis von 2,5 (Härter (2-4 möglich) zu 100 (Spachtelmasse) möglichst genau einstellt. Zuviel Härter hieß noch weniger Topfzeit und mögliche Verfäbungen des Decklackes, zuwenig konnte ein Aushärten verhindern. Die Dosierung bringt auch eine Feinwaage an die Grenze und es ist auch nicht klar ob das Verhältnis für das Gewicht oder das Volumen galt.

Eine segensreiche Neuerung seht ihr auf folgendem Bild:

Es gibt jetzt spährische ("halbkugelige" )Vertiefungen zum Dosieren, eine für den Spachtel (4cm^3) und eine kleine für den Härter. Diese werden bis oben hin mit dem Material gefüllt und dann wird der Härter mit einem kleinen Spatel zur Spachtelmasse hinzugefügt und verrührt. Bei Prestolith gibt es eine Anleitung dazu (Auf der Robbe Dose steht nichts dazu). Der verwendete Spachte lässt sich gut ziehen, , nur die Eigenschaft Porenfreiheit könnte besser sein. Es sind zwar weniger als beim Leichtspachtel, aber Poren sind trotzdem vorhanden. Mal mehr mal wenig, vielleicht mache ich ich auch irgendetwas falsch. Der Spachtel hat eine Verarbeitungszeit von 6-8 Minuten (Diese endet digital. Sobald er sich "aufrollt", sofort aufhören, falls die gespachtelte Fläche nicht zerstört werden soll), kann trocken und nass geschliffen werden (nach 30 Minuten) und ist auch für ABS-Kunststoff (Für die Impellergondeln notwendig'!) geeignet. Nach dem Gebrauch kann das Werkzeug mit Silikonentferner und Küchenpapier gereingt werden. Neben dem Metalldeckel sollte auch die Kunststoffkappe wieder aufgesetzt werden (Spatel-Loch mit Klebeband verschließen), damit die Styrol Ausdünstungen minimal sind.

Für die Beseitigung der Poren habe ich dann diese leicht aufgebohrt (1mm Bohrer) und mit 2 Gängen Nitro Kombinationsspachtel von Prestolith zugespachtelt. Der Nitrospachtel ist eher dünnflüssig und eignet sich für kleine Macken (Kratzer,Pinholes).Für größere Unebenheiten ist er durch die hohe Schwindung und schlechterer Haftung nicht zu empfehlen. Das Zeug ist auch nicht ungifttig (Inhalt entspricht "Lösemittel"-Lack) , das Sicherheitsdatenblatt verrät dieses. Als Alternative kann ich aber nicht den Revell Feinspachtel empfehlen, dieser lässt sich weder gut ziehen noch schleifen..

Eine mit Spachtel behandelte Stelle sieht dann so aus (Braungrün=Nitrospachtel=für aufgebohrte Pinholes).

So für heute reicht es erstmal und ab Mittwoch gibt es dann eine Fortsetzung:

Hier noch ein Bild vom nächsten Kapitel:

Mit freundlichen Grüßen

Thomas

?

?