Nun gut, dann lasst uns mal einen Flieger bauen!

.. los geht's!!

Was brauchen wir alles an

Werkzeug und

Kleber?

..

alles da

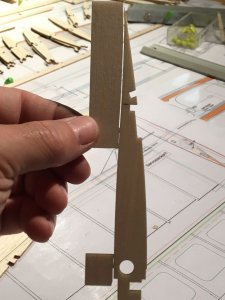

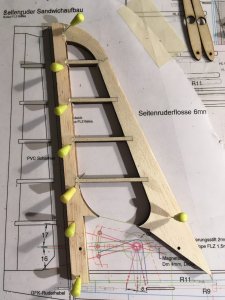

Begonnen hab ich mit dem

Höhenleitwerk - um sich an die Bauweise zu gewöhnen.

Die Einzelteile sind wieder sehr filigran und zart ... aber als Gesamtes, dann ordentlich steif.

Das HLW wird mit einer

Schablone aufgebaut.

..

diese auf das Baubrett verschiebesicher heften/klammern.

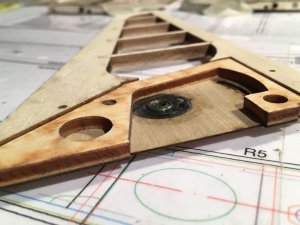

Alle Rippen aus dem Trägerbrett auslösen und speziell die Schnitte, in welche die Beplankung eingeschoben wird, mit 0,4er Sperrholz ausputzen.

..

hier am Beispiel einer Rippenfläche

Die

Rippen in der entsprechenden Reihenfolge in die Schablone stecken.

..

darauf achten, dass auch alle am Baubrett aufsitzen.

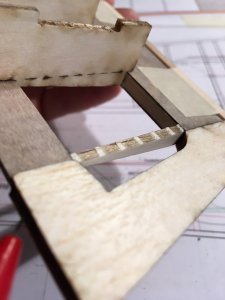

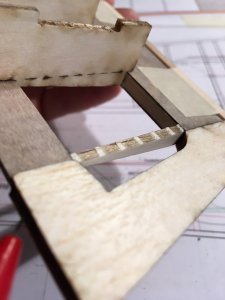

Dann wird schon die

untere, vordere Beplankung in den Rippenschlitz eingeschoben und positioniert - Anfangs- und Endrippe.

Als Nächstes folgt gleich der

Holm, welcher als Rippenkamm ausgeführt ist.

..

dieser kann mit Leim, auf die untere Beplankung, eingeklebt werden.

Dann kommt bereits die

untere Endleistenbeplankung, ebenfalls aus 0,4er Sperrholz ... und mit Seku nach dem Einschieben und Ausrichten fest geklebt.

..

bis zum Anschlag bzw. rippenhinterkantenbündig, einschieben.

Gleich folgend wird die Balsaleiste auf die Endleiste - von Rippenende bis Beplankungsende mit Leim aufgeklebt.

..

vorsichtig mit Nadeln gesichert oder mit einem länglichen Gewicht beschwert.

Nun wird die

untere Nasenbeplankung an jeder Rippe mit der Hand leicht von unten gegen die Rippen gedrückt und mit Seku festgeklebt.

Dann auch gleich die

Hilfsnasenleiste eingeklebt.

..

die Leitwerkssteckung aus CFK-Rohren folgt als nächstes.

..

verkastet bzw. abgestützt mit den entsprechenden Bauteilen zum Holm.

Den Überstand der Rohre für die Deckrippe nicht vergessen!

Geklebt wird hauptsächlich mit mittelflüssigen

Sekundenkleber.

Ist der Kleber getrocknet, wird die Oberseite der Hilfsnasenleiste der Profilkontur folgend, beigeschliffen.

Nun kann bereits die

obere Beplankung aufgeklebt werden.

..

an der Nase mit Krepp von der Unterseite her gesichert/angedrückt.

Ist alles durchgetrocknet, kann das Leitwerk nun von der Schablone genommen werden.

Jetzt fehlt noch die Nasenleiste, der eigentliche Randbogen und die Deckrippe.

..

die Deckrippe kommt ganz am Schluss, wenn auch das Seitenleitwerk schon vorhanden ist... damit da dann ja kein Spalt entsteht.

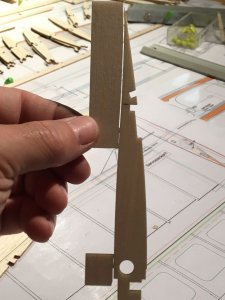

Jetzt dürfen die

Füsse abgetrennt werden. Durch die Perforierung gelingt das mit Gefühl auch ohne Messer/Klinge.

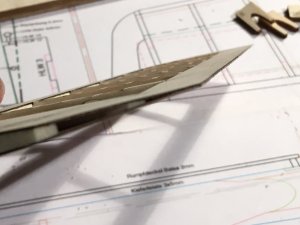

Sind die Füsse weg, wird die

Endleiste an der Oberseite profilkonform ausgeschliffen. Die Rippen mit Krepp abkleben, dann kann man sich hier vorsichtig an die Profilkontur ran tasten. An der Endleiste sorgt das Sperrholz für entsprechenden Widerstand.

Dadurch entsteht eine sehr dünne aber auch stabile und "hoffentlich" gerade Endkante.

..

hier das Ergebnis

Ebenso die

Nasenleiste ...

..

es gibt bei jeder Rippe eine Schablone ... zur Kontrolle

Da es zwei Schablonen gibt, können beide Hälften gleichzeitig oder hintereinander (wie jeder mag) hergestellt werden.

Der CFK-Steckungsstab muss dann noch passend geschliffen werden, damit dieser auch in das CFK-Rohr rein geht.

Nicht zu viel runter schleifen, denn die Reibung zwischen Stab und Rohr ist hier dann gleichzeitig die Leitwerkssicherung.

..

.. mit dünnflüssigen Seku am Steckungsstab kann man nachhelfen/aufbessern, sollte es mal zu leicht

auseinander rutschen.

Naja, das ging ja schon mal recht flott

... und macht Lust auf mehr ... würd ich meinen

.

Wer mag, kann das HLW

jetzt auch schon

bespannen.

Da der Flieger von seiner Grundstruktur entsprechend steif und fest ist, hab ich mich für

oralight entschieden ... ein paar Gramm sind's ja dann doch die hierbei eingespart werden können ... und besonders am Leitwerk hilft's, dass Gesamtgewicht unten zu halten

.

schöne Grüße

Robert

PS: die Teile liegen alle einbaufertig in der Schachtel ... also nur nehmen und verbauen

... und macht deutlich Lust auf mehr

... und macht deutlich Lust auf mehr

... den Prototypen aufbauen, und werd Euch, wenn Interesse besteht, ein paar Hintergrundinfos und den Modellaufbau hier zeigen.

... den Prototypen aufbauen, und werd Euch, wenn Interesse besteht, ein paar Hintergrundinfos und den Modellaufbau hier zeigen.

... und macht deutlich Lust auf mehr

... und macht deutlich Lust auf mehr

... den Prototypen aufbauen, und werd Euch, wenn Interesse besteht, ein paar Hintergrundinfos und den Modellaufbau hier zeigen.

... den Prototypen aufbauen, und werd Euch, wenn Interesse besteht, ein paar Hintergrundinfos und den Modellaufbau hier zeigen.