dusk_till_dawn

User

Hallo,

"inspiriert" von diesem Thema Holzspeeder Baukasten..... hatte ich mir vor Weihnachten den Speedy XLS von der-Holzflieger bestellt.

Da ich rel. wenig vom Speedy XLS im Netz gefunden habe, dachte ich mir ich stelle hier einen kleinen Baubericht rein, vielleicht kann es jemanden noch was nützen :-)

Sehr ordentlich verpackt kann der "Baukasten" an.

Dank der gut bebilderten Bauanleitung geht es dann los. Man tut sehr gut daran, mehrmals erst die Anleitung durchzublättern, manches ergibt sich a.m.S. erst auf den zweiten Blick. Insgesamt geht es aber für den geübten Modellbauer doch einfach voran.

Als erstes geht es mit dem Rumpf los. Keine Überraschung, im Prinzip so wie bei den anderen..... Erst die Spanten, dann die andere Rumpfhälfte.....dann Rumpfgurte....

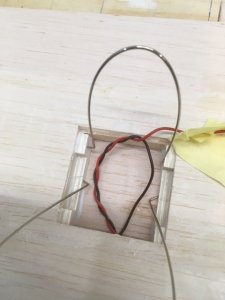

Mittels Leisten wird beim einkleben des Motorspant vermieden das die Seitenwände sich "unkontrolliert" biegen.

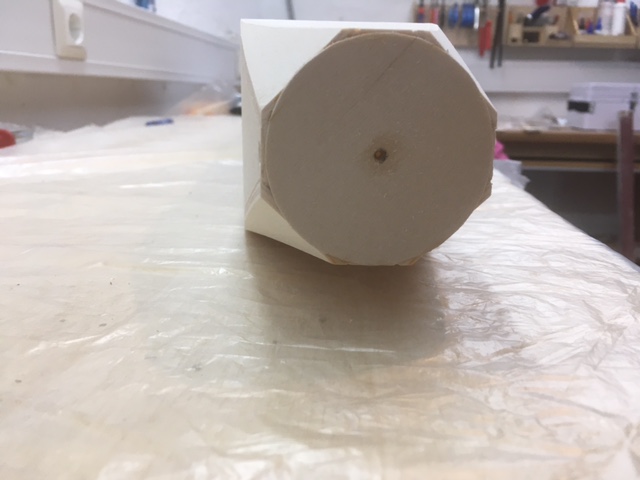

Grob verschliffen sieht es dann so aus. Okay, das ist noch nicht so meine Form.

Ich überlege später ggf. doch mit Balsa aufzufüttern um die Spitze des Speedy ein wenig runder zu gestalten.

Noch ist nichts verschliffen, mal sehen wie es danach aussieht.

Ein Kohleroving verstärkt den Motorspant, die "Schlitze" sind mit Epoxy-Microballons gestopft und wenn der Motor da ist, dann werde ich wohl noch mit einer Matte den Rumpf dort verstärken.

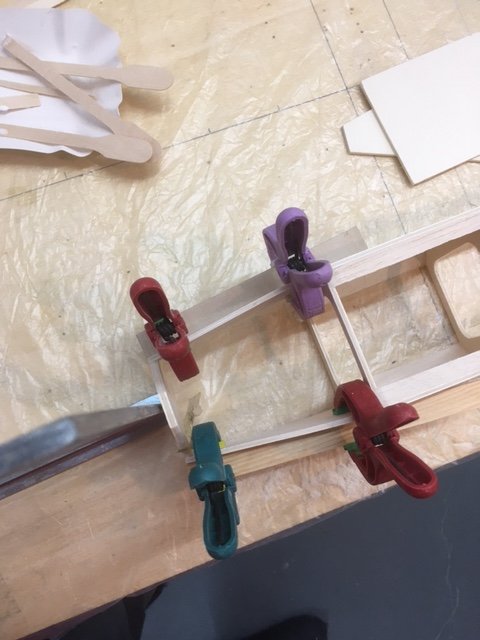

Rumpfgurte einkleben und verschleifen.

Beim zusammenkleben des Rumpfendes wird der Rumpf entgegen der Bauanleitung auf einer Linie "gemittelt" und dann verklebt.

Allerdings.........erstmal nur der untere Teil. Der Bogen der Rumpfseitenwände wird beim verkleben der Rumpfober- und unterseite begradigt. Also kein Problem....habe es mit einer Japansäge sauber wieder trennen können.

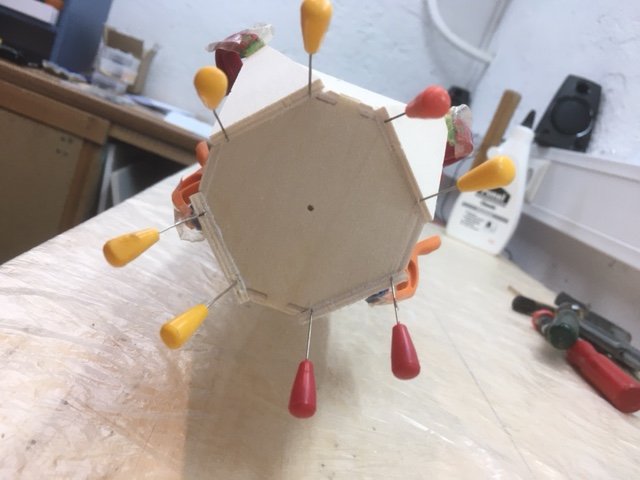

Bevor es dann mit den Leitwerken weitergeht, werden diese zusammengeleimt. Und ja...ich habe das Höhenruder angeleimt

... einen scharfen Schnitt später ist der Fehler behoben.

... einen scharfen Schnitt später ist der Fehler behoben.

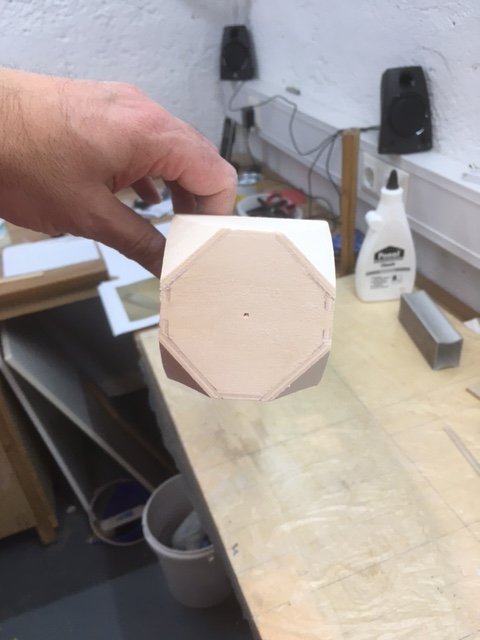

Grob verschliffen werden die Leitwerke genutzt um mit dem Endstück der Rumpfoberseite den Verschluss des Rumpfes zu beginnen.

Ich glaube gem. Bauanleitung soll der Rumpf hinten noch etwas dicker sein....ich mag es so wie es jetzt ist lieber:

Nun wird der Rumpf nahezu vollständig verschlossen,....bis auf Flächenauflage und den Platz den ich noch benötige um Zugang für das Einharzen der Matte in die Rumpfspitze zu haben.

Bis hierher sind insgesamt 2 Tage vergangen. Die Qualität der Teile ist sehr gut, dort wo möglich, haben die Teile leichtes Übermaß, es wird an keinem Teil Material gespart.

Ein besonderes Lob muss ich an dieser Stelle noch loswerden. Bei der Kontrolle der Teile war mir aufgefallen, dass Teile für die Tragflächenoberschale fehlten. Also habe ich den "Holzflieger" angeschrieben und neben einer Frage zum Tragflächenbau, die fehlenden Teile erwähnt. Das war am 29.12.... am 30.12. !!! kamen die fehlenden Teile bei mir an. Super Service !

Als nächstes dann der Tragflächenbau.....

"inspiriert" von diesem Thema Holzspeeder Baukasten..... hatte ich mir vor Weihnachten den Speedy XLS von der-Holzflieger bestellt.

Da ich rel. wenig vom Speedy XLS im Netz gefunden habe, dachte ich mir ich stelle hier einen kleinen Baubericht rein, vielleicht kann es jemanden noch was nützen :-)

Sehr ordentlich verpackt kann der "Baukasten" an.

Dank der gut bebilderten Bauanleitung geht es dann los. Man tut sehr gut daran, mehrmals erst die Anleitung durchzublättern, manches ergibt sich a.m.S. erst auf den zweiten Blick. Insgesamt geht es aber für den geübten Modellbauer doch einfach voran.

Als erstes geht es mit dem Rumpf los. Keine Überraschung, im Prinzip so wie bei den anderen..... Erst die Spanten, dann die andere Rumpfhälfte.....dann Rumpfgurte....

Mittels Leisten wird beim einkleben des Motorspant vermieden das die Seitenwände sich "unkontrolliert" biegen.

Grob verschliffen sieht es dann so aus. Okay, das ist noch nicht so meine Form.

Ich überlege später ggf. doch mit Balsa aufzufüttern um die Spitze des Speedy ein wenig runder zu gestalten.

Noch ist nichts verschliffen, mal sehen wie es danach aussieht.

Ein Kohleroving verstärkt den Motorspant, die "Schlitze" sind mit Epoxy-Microballons gestopft und wenn der Motor da ist, dann werde ich wohl noch mit einer Matte den Rumpf dort verstärken.

Rumpfgurte einkleben und verschleifen.

Beim zusammenkleben des Rumpfendes wird der Rumpf entgegen der Bauanleitung auf einer Linie "gemittelt" und dann verklebt.

Allerdings.........erstmal nur der untere Teil. Der Bogen der Rumpfseitenwände wird beim verkleben der Rumpfober- und unterseite begradigt. Also kein Problem....habe es mit einer Japansäge sauber wieder trennen können.

Bevor es dann mit den Leitwerken weitergeht, werden diese zusammengeleimt. Und ja...ich habe das Höhenruder angeleimt

... einen scharfen Schnitt später ist der Fehler behoben.

... einen scharfen Schnitt später ist der Fehler behoben.Grob verschliffen werden die Leitwerke genutzt um mit dem Endstück der Rumpfoberseite den Verschluss des Rumpfes zu beginnen.

Ich glaube gem. Bauanleitung soll der Rumpf hinten noch etwas dicker sein....ich mag es so wie es jetzt ist lieber:

Nun wird der Rumpf nahezu vollständig verschlossen,....bis auf Flächenauflage und den Platz den ich noch benötige um Zugang für das Einharzen der Matte in die Rumpfspitze zu haben.

Bis hierher sind insgesamt 2 Tage vergangen. Die Qualität der Teile ist sehr gut, dort wo möglich, haben die Teile leichtes Übermaß, es wird an keinem Teil Material gespart.

Ein besonderes Lob muss ich an dieser Stelle noch loswerden. Bei der Kontrolle der Teile war mir aufgefallen, dass Teile für die Tragflächenoberschale fehlten. Also habe ich den "Holzflieger" angeschrieben und neben einer Frage zum Tragflächenbau, die fehlenden Teile erwähnt. Das war am 29.12.... am 30.12. !!! kamen die fehlenden Teile bei mir an. Super Service !

Als nächstes dann der Tragflächenbau.....

Zuletzt bearbeitet: