Eisvogel

User

ist kein Hexenwerk und mit geringem finanziellen Aufwand von jeden selbst machbar!

Was braucht man?

Schneidebogen:

2 m Holzleiste Fichte o.ä.(vom Schreiner oder Baumarkt) 15 x 15mm, reicht für einen Bogen mit 1m Schnittbreite

2 ca. 5cm lange Schrauben M8

1 Flügelmutter M8

1 kleiner Schalter

ca. 4m Kabel, z.B. von einem kaputten Elektrogerät

Styroschneidedraht z.B. von Graupner oder Höllein.

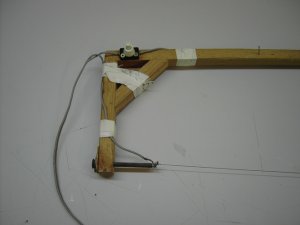

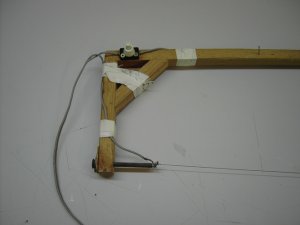

Aus der Leiste wird ein U mit ca. 1,2m Länge und ca. 25 cm Höhe gebaut. Die Ecken werden mit Sperrholz verstärkt.

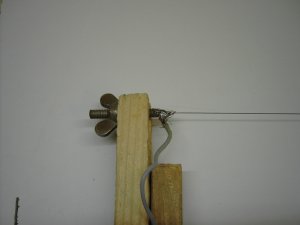

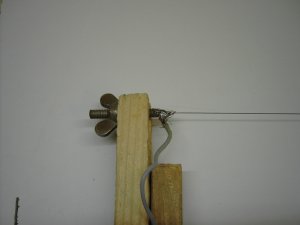

Die 8mm Schrauben werden am Ende mit ca. 2mm durchbohrt und entgratet. An eine Schraube kommt die Flügelmutter, diese dient zum spannen des Drahtes.

Der Draht wird durch die Bohrungen gesteckt und einige Male umwickelt, daß er unter Spannung nicht mehr rausrutscht. Bei ganz eingesteckter Schraube soll er gerade nicht mehr auf Spannung sein.

Das Kabel wird an beiden Enden mit dem Draht verbunden, einfaches Umwickeln reicht. In eine Leitung wird der Schalter dazwischengeklemmt.

Das Ganze schaut dann ungefähr so aus.

Als Stromquelle dient bei mir ein regelbares Netzgerät. Bei 1m Länge stell ich es auf ca. 25V ein, der Draht nimmt sich dann ca. 3-4A.

Ich habs selbst noch nicht probiert, aber es soll auch ein entsprechender Lipo oder anderer Akku gehen (z.B. 2 alte Autobatterien).

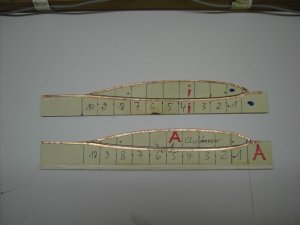

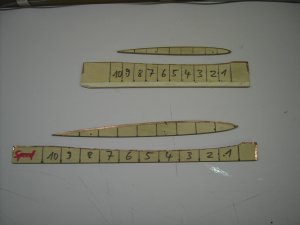

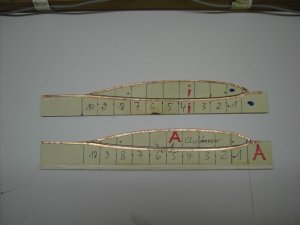

Die Schneidrippen säg ich aus 3mm Buchensperrholz. Dieses ist relativ hart und hält einige Kerne bis sich Rillen bilden und der Draht nicht mehr sauber läuft. Da ich meist mehrere Kerne schneid, kleb ich auf die Rippen Kupferband. Das gibts im Bastelgeschäft und ist eigentlich für Tiffanyverglasungen gedacht.

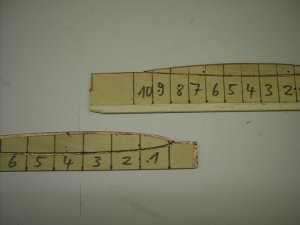

Meine Schneidrippen bestehen aus einem Unterteil und der eigentlichen Rippe. Bei einteiligen Flächen ist das Unterteil bei der Innenrippe (Mitte der Fläche) meist dünner als außen, so wird die V-Form gleich mit eingeschnitten und die Fläche kann in einen Stück beplankt werden.

Die Schneidrippe ist kleiner (dünner) als die fertige Fläche bzw. das eigentliche Profil. Es wird die Beplankungsstärke (z.B. 1mm Balsa oben und unten) abgezogen, aber der Abbrand (bei meinem Draht 0,5mm) wieder zugegeben. Bei meinen Rippen wird also rundum 0,5mm abgezogen.

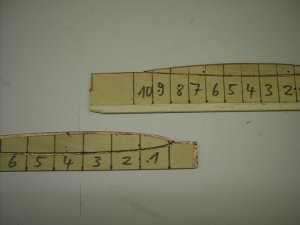

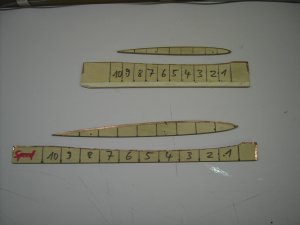

Das Unterteil der Schneidrippe ist vorne und hinten verlängert, wichtig ist vor allem hinten (ca. 5cm) damit beim Schneiden der Draht noch auf der Rippe bleibt, auch wenn man schon durch ist. Da ich meine Kerne ohne Nasenleiste schneid, (diese wird später aus 5-8mm Balsa angeleimt) beginnt die Nummerierung da, wo die Nasenleiste beginnt. Aufgeteilt wird in 10 Teile und zwar nicht bis zum Ende der Rippe, sondern bis zum Ende der späteren fertigen Fläche, das ist je nach Profil und Beplankungsdicke ca. 5-10mm dahinter. Rippen und Unterteile werden noch jeweils mit 2 Bohrungen ca. 1,5mm versehen, durch diese werden die Rippen mit großen Stecknadeln ans Styro geheftet.

Styropor nehm ich meist normales Baumarktstyro von der leichten Sorte. Schweres Styropor oder Styrodur bringt nur zusätzliches Gewicht.

Die Dicke der Platte richtet sich nach der Profildicke und der V-Form, die die Fläche später haben soll.

Mit einem Filzstift o.ä. wird die Kontur der Fläche aufs Styro gezeichnet und mit Hilfe von Winkeln, die am Tisch befestigt sind die Form ausgeschnitten. Die Größe vom Styro entspricht genau der Markierung an den Rippen (ohne Nasenleiste, mit Zugabe der Beplankung hinten).

Eine gerade Unterlage, die etwas größer als das zu schneidende Styro ist wird auf den Tisch gelegt und als Anschlag 2 Nägel eingeschlagen. Diese bitte so weit einschlagen, daß sie unter dem Draht sind, sonst hakt sich dieser beim Austritt aus dem Styro ein und verschmort dieses. Diese Unterlage ist wichtig, damit der Schneidebogen nicht am Tisch aufsteht und der Draht dann nicht mehr auf der Rippe aufliegt, sondern vom Profil was wegnimmt.

Das (vorher mit Filzstift markierte, z.B. innen, außen, Flugrichtung, Nr.)Styro wird jetzt auf diese Unterlage gelegt, beschwert und die unteren und oberen Schneidrippen mit den Nadeln angeheftet. Dabei auf genaue Positionierung achten.

Das Schneiden funktioniert am besten zu zweit. Derjenige, der an der größeren Rippe arbeitet, hat die Seite mit dem Schalter und zählt beim Schneiden die Rippenmarkierungen 1-10. Der an der kleineren Rippe versucht möglichst genau mitzufahren.

Begonnen wird das Schneiden an der Nase. Der Draht wird auf die Rippe aufgelegt, ganz ran ans Styro. Dann wird eingeschaltet und der Draht gleichmäßig nach hinten gezogen, mit leichten Druck auf die Rippe. Am Ende sollten beide gleichzeitig aus dem Styro rauskommen und den Draht ca. 2-3cm hinter dem Styro auf der Rippe aufliegen lassen, da oft der Draht in der Mitte nachläuft.

Jetzt werden die oberen Rippen abgenommen und auf der unteren genauso von vorn nach hinten geschnitten. Die unteren Rippen werden entfernt, und erst jetzt wird der Deckel abgehoben und das Ergebnis begutachtet.

Viel Spaß beim Bauen

Was braucht man?

Schneidebogen:

2 m Holzleiste Fichte o.ä.(vom Schreiner oder Baumarkt) 15 x 15mm, reicht für einen Bogen mit 1m Schnittbreite

2 ca. 5cm lange Schrauben M8

1 Flügelmutter M8

1 kleiner Schalter

ca. 4m Kabel, z.B. von einem kaputten Elektrogerät

Styroschneidedraht z.B. von Graupner oder Höllein.

Aus der Leiste wird ein U mit ca. 1,2m Länge und ca. 25 cm Höhe gebaut. Die Ecken werden mit Sperrholz verstärkt.

Die 8mm Schrauben werden am Ende mit ca. 2mm durchbohrt und entgratet. An eine Schraube kommt die Flügelmutter, diese dient zum spannen des Drahtes.

Der Draht wird durch die Bohrungen gesteckt und einige Male umwickelt, daß er unter Spannung nicht mehr rausrutscht. Bei ganz eingesteckter Schraube soll er gerade nicht mehr auf Spannung sein.

Das Kabel wird an beiden Enden mit dem Draht verbunden, einfaches Umwickeln reicht. In eine Leitung wird der Schalter dazwischengeklemmt.

Das Ganze schaut dann ungefähr so aus.

Als Stromquelle dient bei mir ein regelbares Netzgerät. Bei 1m Länge stell ich es auf ca. 25V ein, der Draht nimmt sich dann ca. 3-4A.

Ich habs selbst noch nicht probiert, aber es soll auch ein entsprechender Lipo oder anderer Akku gehen (z.B. 2 alte Autobatterien).

Die Schneidrippen säg ich aus 3mm Buchensperrholz. Dieses ist relativ hart und hält einige Kerne bis sich Rillen bilden und der Draht nicht mehr sauber läuft. Da ich meist mehrere Kerne schneid, kleb ich auf die Rippen Kupferband. Das gibts im Bastelgeschäft und ist eigentlich für Tiffanyverglasungen gedacht.

Meine Schneidrippen bestehen aus einem Unterteil und der eigentlichen Rippe. Bei einteiligen Flächen ist das Unterteil bei der Innenrippe (Mitte der Fläche) meist dünner als außen, so wird die V-Form gleich mit eingeschnitten und die Fläche kann in einen Stück beplankt werden.

Die Schneidrippe ist kleiner (dünner) als die fertige Fläche bzw. das eigentliche Profil. Es wird die Beplankungsstärke (z.B. 1mm Balsa oben und unten) abgezogen, aber der Abbrand (bei meinem Draht 0,5mm) wieder zugegeben. Bei meinen Rippen wird also rundum 0,5mm abgezogen.

Das Unterteil der Schneidrippe ist vorne und hinten verlängert, wichtig ist vor allem hinten (ca. 5cm) damit beim Schneiden der Draht noch auf der Rippe bleibt, auch wenn man schon durch ist. Da ich meine Kerne ohne Nasenleiste schneid, (diese wird später aus 5-8mm Balsa angeleimt) beginnt die Nummerierung da, wo die Nasenleiste beginnt. Aufgeteilt wird in 10 Teile und zwar nicht bis zum Ende der Rippe, sondern bis zum Ende der späteren fertigen Fläche, das ist je nach Profil und Beplankungsdicke ca. 5-10mm dahinter. Rippen und Unterteile werden noch jeweils mit 2 Bohrungen ca. 1,5mm versehen, durch diese werden die Rippen mit großen Stecknadeln ans Styro geheftet.

Styropor nehm ich meist normales Baumarktstyro von der leichten Sorte. Schweres Styropor oder Styrodur bringt nur zusätzliches Gewicht.

Die Dicke der Platte richtet sich nach der Profildicke und der V-Form, die die Fläche später haben soll.

Mit einem Filzstift o.ä. wird die Kontur der Fläche aufs Styro gezeichnet und mit Hilfe von Winkeln, die am Tisch befestigt sind die Form ausgeschnitten. Die Größe vom Styro entspricht genau der Markierung an den Rippen (ohne Nasenleiste, mit Zugabe der Beplankung hinten).

Eine gerade Unterlage, die etwas größer als das zu schneidende Styro ist wird auf den Tisch gelegt und als Anschlag 2 Nägel eingeschlagen. Diese bitte so weit einschlagen, daß sie unter dem Draht sind, sonst hakt sich dieser beim Austritt aus dem Styro ein und verschmort dieses. Diese Unterlage ist wichtig, damit der Schneidebogen nicht am Tisch aufsteht und der Draht dann nicht mehr auf der Rippe aufliegt, sondern vom Profil was wegnimmt.

Das (vorher mit Filzstift markierte, z.B. innen, außen, Flugrichtung, Nr.)Styro wird jetzt auf diese Unterlage gelegt, beschwert und die unteren und oberen Schneidrippen mit den Nadeln angeheftet. Dabei auf genaue Positionierung achten.

Das Schneiden funktioniert am besten zu zweit. Derjenige, der an der größeren Rippe arbeitet, hat die Seite mit dem Schalter und zählt beim Schneiden die Rippenmarkierungen 1-10. Der an der kleineren Rippe versucht möglichst genau mitzufahren.

Begonnen wird das Schneiden an der Nase. Der Draht wird auf die Rippe aufgelegt, ganz ran ans Styro. Dann wird eingeschaltet und der Draht gleichmäßig nach hinten gezogen, mit leichten Druck auf die Rippe. Am Ende sollten beide gleichzeitig aus dem Styro rauskommen und den Draht ca. 2-3cm hinter dem Styro auf der Rippe aufliegen lassen, da oft der Draht in der Mitte nachläuft.

Jetzt werden die oberen Rippen abgenommen und auf der unteren genauso von vorn nach hinten geschnitten. Die unteren Rippen werden entfernt, und erst jetzt wird der Deckel abgehoben und das Ergebnis begutachtet.

Viel Spaß beim Bauen

). Kostet ein bissl mehr.

). Kostet ein bissl mehr.