Die Parameter Strom und Vorschub....

Die Parameter Strom und Vorschub....

...sind die entscheidenden Parameter beim CNC schneiden die man finden muss. Man muss verstehen wie eine CNC Styroschneide richtig betrieben wird. Roman hat übrigens recht.

Der Draht schmilzt sich bei CNC im Gegensatz zum Schneiden von Hand berührungsfrei durch den Schaum. Bei einem einfachen horizontalen Schnitt muss der Block liegen bleiben ohne dass er durch Gewichte o.ä. an der Bewegung gehindert wird. Bewegt er sich ist entweder der Vorschub oder der Strom zu hoch und muss runter gesetzt werden. Immer nur einen Parameter verändern. Sobald man die Einstellung gefunden hat, wo sich der Block grade eben nicht mehr bewegt, hat man die passende Paarung gefunden.

Dann wird der Abbrand ermittelt und als Korrekturfaktor der Software mitgeteilt.

Hat die Schneidesoftware die Möglichkeit über ein Interface den Schneidestrom zu regeln, können auch andere Geschwindigkeiten gefahren werden (sonst habe ich ja nur eine passende Paarung) da von den gemessenen Werten zu der Schnittgeschwindigkeit der Strom und der Abbrand automatisch von der Software berechnet und für die Steuerung der Mechanik direkt verwendet wird. So erhält man mit einer einmaligen Kalibrierung auf einen Schaum immer perfekte Ergebnisse.

GMFC kann und macht das perfekt. Wie das mit anderen Softwareprodukten aussieht, weiß ich nicht. Da das aber nur für die sehr spezielle Nische Styroporschneiden gilt, gehe ich mal davon aus, dass das bei den Mach3 und Co Lösungen nicht der Fall ist.

Das ist der Grund für deine Probleme....

Also eine entsprechende Software verwenden...... Sonst hat man viel Geld für eine Mechanik nur dafür ausgegeben, den Bogen nicht selber führen zu müssen und nutzt die theoretischen Möglichkeiten der Maschine nicht aus. Die Ergebnisse werden nur so gut oder so schlecht wie beim Schneiden von Hand.

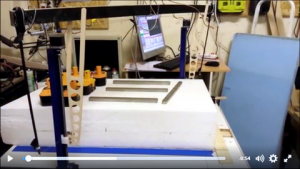

Meine Selbstbaumaschine betreibe ich mit GMFC Pro und erziele Genauigkeiten die im Zehntelbereich liegen. Das gelingt aber nur, wenn man das Oben stehende verstanden hat und umsetzt.

Nichts für ungut!

Gruß

Thomas

Denke das ich noch ein paar Testschnitte brauch um alles fein einzustellen.

Denke das ich noch ein paar Testschnitte brauch um alles fein einzustellen. Denke das ich noch ein paar Testschnitte brauch um alles fein einzustellen.

Denke das ich noch ein paar Testschnitte brauch um alles fein einzustellen.