So hab mal ein bisschen an der Erdinger Superstar gewerkelt

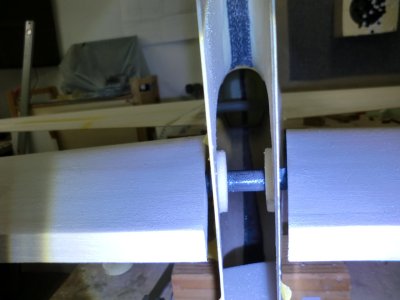

Fahrwerksbrett vorne und hinten sowie Steckungsrohr eingeklebt

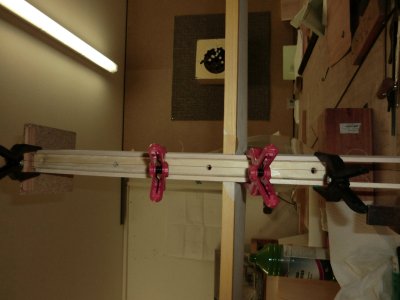

Flächen ausgerichtet und zur Anformung eingestellt, Verdrehsicherung eingeharzt - Winkelabweichung nicht messbar. Liegen im Toleranzbereich des Winkelmessers von 0,1 Grad

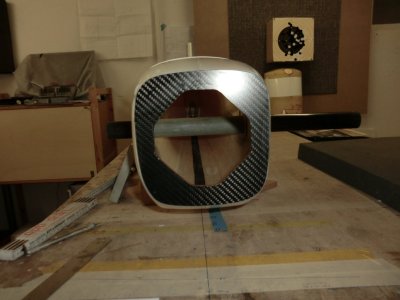

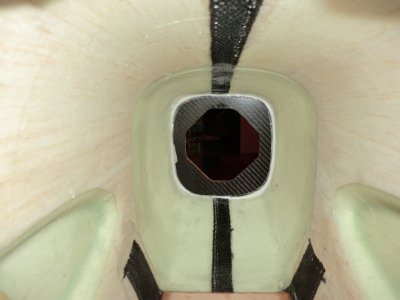

Servokästen eingebaut und für Low-Profile Servos angepasst. Die Servos liegen nur knapp 1mm unter der Abdeckung

Heute den Flieger mit den Flächen auf dem Tisch ausgerichtet. Horizontale Abweichung der Flächen 0,1 Grad -also auch im Bereich der Messungenauigkeit

Wenn ich jetzt am Seitenruder ein Lot ansetze habe ich keinen mm Abweichung zur Horizontalen. So muss das sein

Als nächstes wir das HR angepasst, dann die SR-Abschlussleiste

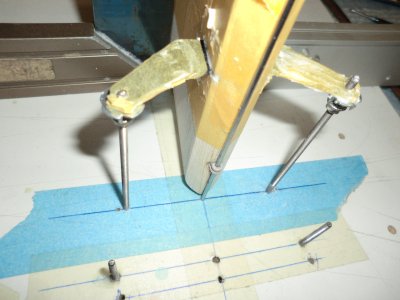

Ach ja, die QR habe ich mittels 1,5mm Achsen und Stiftscharnieren abnehmbar gestaltet

Wenn Interesse besteht kann ich ja gelegentlich berichten

Fahrwerksbrett vorne und hinten sowie Steckungsrohr eingeklebt

Flächen ausgerichtet und zur Anformung eingestellt, Verdrehsicherung eingeharzt - Winkelabweichung nicht messbar. Liegen im Toleranzbereich des Winkelmessers von 0,1 Grad

Servokästen eingebaut und für Low-Profile Servos angepasst. Die Servos liegen nur knapp 1mm unter der Abdeckung

Heute den Flieger mit den Flächen auf dem Tisch ausgerichtet. Horizontale Abweichung der Flächen 0,1 Grad -also auch im Bereich der Messungenauigkeit

Wenn ich jetzt am Seitenruder ein Lot ansetze habe ich keinen mm Abweichung zur Horizontalen. So muss das sein

Als nächstes wir das HR angepasst, dann die SR-Abschlussleiste

Ach ja, die QR habe ich mittels 1,5mm Achsen und Stiftscharnieren abnehmbar gestaltet

Wenn Interesse besteht kann ich ja gelegentlich berichten