sukzess

User

Zur Zeit komme ich leider wenig zum Bauen, aber dank etwas Vorsprung kann ich euch wenigstens ein paar weitere Bilder zeigen.

Nachdem die Lagerung des Ruderhorns getrocknet und die Fläche im hinteren Bereich ihren Feinschliff bekommen hatte, konnte die hintere Beplankung aufgeklebt werden. Ich nutze hierfür wenn möglich Weißleim.

Die Ausrichtung der sauber passenden 0,4er Beplankung geht einfach, da die Hinterkannte einfach an der unteren Beplankung ausgerichtet werden muss und dann automatisch alles passt. Zur Kontrolle sollte man die beiden CFK Ruderhebel nochmal einstecken, damit es später keine bösen Überraschungen gibt, dann aber unbedingt vor dem Trocknen des Klebers wieder raus nehmen.

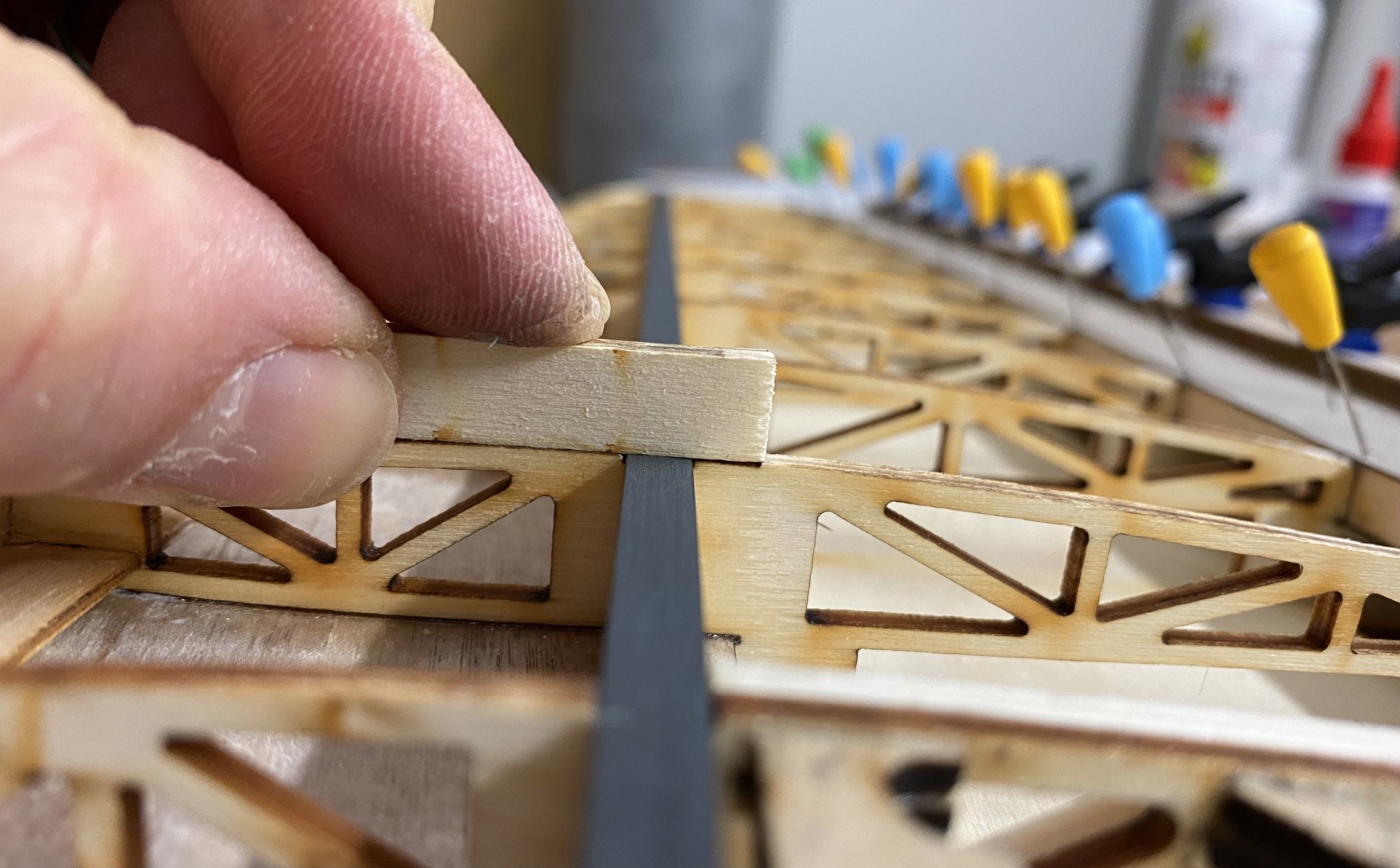

Durch eine gerade Leiste zur Fixierung an der Hinterkannte gibt es nachher eine schöne und profiltreue Endleiste, die Nadeln vorne und in der Mitte reichen aus, um den Rest des Profils sauber abzuformen. Ich verwende Ponal Express, dann kann man das Profil auch gut bis zum Antrocknen immer wieder in Form streicheln.

Während der Bereich der Querruder dann aushärtet, kann man schon mal die Hilfsnasenleiste in Form bringen und damit für die vordere Beplankung vorbereiten. Wer hier schon sauber vorarbeitet, der hat nachher auch keine Probleme den Übergang zur Nasenleiste ordentlich hinzubekommen. Die Profilschablonen helfen hier schon auf den richtigen Weg zu kommen.

Immer daran denken, dass noch etwas Luft für die Beplankung sein muss.

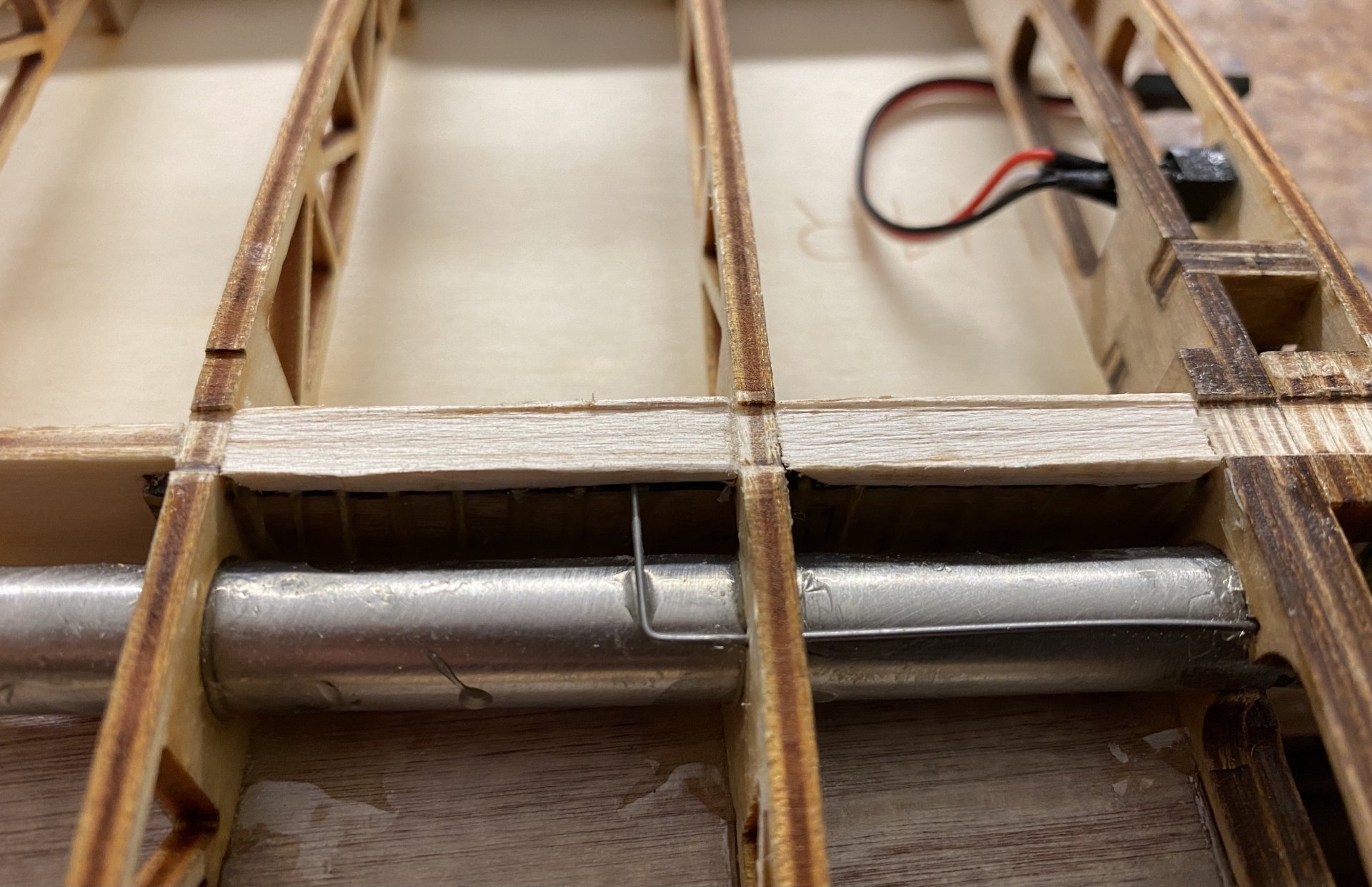

Jetzt wird für eine saubere Krafteinleitung noch der Bereich zwischen Steckungskasten und Holmgurt aufgefüllt. Das geht vor dem Verkleben des oberen Holmgurtes noch ganz einfach, unter dem Steckungskasten dann leider nicht mehr ganz so einfach.

Danach wird der obere Holmgurt angeschliffen und die Passungen in den Rippenaussparungen überprüft. Bei mir war hier keinerlei Nacharbeit erforderlich. Wenn der Gurt doch etwas überstehen sollte, dann nur an den Rippen etwas vertiefen, nicht den Gurt in der Dicke reduzieren.

Damit ist dann alles vorbereitet und die vordere Beplankung kann verklebt werden. Im Bereich der Rippen nehme ich wieder Weißleim, am Holmgurt Epoxi. So gibt das ein feste Verbindung zwischen Kohlegurt und Beplankung und lässt im Notfall noch die Chance im Bereich der Rippen die Beplankung nachzubügeln, sollte etwas nicht sauber aufliegen.

Die Ausrichtung der Beplankung erfolgt an den kleinen Absätzen der Rippen, damit kann auch hier eigentlich nix schiefgehen. Dann noch alles ordentlich und vor allem formtreu fixieren und trocknen lassen. Am Ende auch nochmal darauf achten, dass sich keines der Rippenfüßchen aus der Helling geschummelt hat. Wer das berücksichtigt, kann eigentlich gar keinen Verzug in die Fläche einbauen.

Wer das berücksichtigt, kann eigentlich gar keinen Verzug in die Fläche einbauen.

Nachdem die Lagerung des Ruderhorns getrocknet und die Fläche im hinteren Bereich ihren Feinschliff bekommen hatte, konnte die hintere Beplankung aufgeklebt werden. Ich nutze hierfür wenn möglich Weißleim.

Die Ausrichtung der sauber passenden 0,4er Beplankung geht einfach, da die Hinterkannte einfach an der unteren Beplankung ausgerichtet werden muss und dann automatisch alles passt. Zur Kontrolle sollte man die beiden CFK Ruderhebel nochmal einstecken, damit es später keine bösen Überraschungen gibt, dann aber unbedingt vor dem Trocknen des Klebers wieder raus nehmen.

Durch eine gerade Leiste zur Fixierung an der Hinterkannte gibt es nachher eine schöne und profiltreue Endleiste, die Nadeln vorne und in der Mitte reichen aus, um den Rest des Profils sauber abzuformen. Ich verwende Ponal Express, dann kann man das Profil auch gut bis zum Antrocknen immer wieder in Form streicheln.

Während der Bereich der Querruder dann aushärtet, kann man schon mal die Hilfsnasenleiste in Form bringen und damit für die vordere Beplankung vorbereiten. Wer hier schon sauber vorarbeitet, der hat nachher auch keine Probleme den Übergang zur Nasenleiste ordentlich hinzubekommen. Die Profilschablonen helfen hier schon auf den richtigen Weg zu kommen.

Immer daran denken, dass noch etwas Luft für die Beplankung sein muss.

Jetzt wird für eine saubere Krafteinleitung noch der Bereich zwischen Steckungskasten und Holmgurt aufgefüllt. Das geht vor dem Verkleben des oberen Holmgurtes noch ganz einfach, unter dem Steckungskasten dann leider nicht mehr ganz so einfach.

Danach wird der obere Holmgurt angeschliffen und die Passungen in den Rippenaussparungen überprüft. Bei mir war hier keinerlei Nacharbeit erforderlich. Wenn der Gurt doch etwas überstehen sollte, dann nur an den Rippen etwas vertiefen, nicht den Gurt in der Dicke reduzieren.

Damit ist dann alles vorbereitet und die vordere Beplankung kann verklebt werden. Im Bereich der Rippen nehme ich wieder Weißleim, am Holmgurt Epoxi. So gibt das ein feste Verbindung zwischen Kohlegurt und Beplankung und lässt im Notfall noch die Chance im Bereich der Rippen die Beplankung nachzubügeln, sollte etwas nicht sauber aufliegen.

Die Ausrichtung der Beplankung erfolgt an den kleinen Absätzen der Rippen, damit kann auch hier eigentlich nix schiefgehen. Dann noch alles ordentlich und vor allem formtreu fixieren und trocknen lassen. Am Ende auch nochmal darauf achten, dass sich keines der Rippenfüßchen aus der Helling geschummelt hat.

Wer das berücksichtigt, kann eigentlich gar keinen Verzug in die Fläche einbauen.

Wer das berücksichtigt, kann eigentlich gar keinen Verzug in die Fläche einbauen.

zuminest bei deiner Knüppelbelegung!

zuminest bei deiner Knüppelbelegung!