Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Veleno ein Jet in CFK und Formen entstehen

- Ersteller tecki

- Erstellt am

Hello

ps. zu Deckel und sonsigen GFK/CFK Formteile ausschneiden..

Hatte wirklich fast alles ausprobiert von Stichsäge,Bandsäge,Feinschwingschneider usw. alles hat bei der Stätrke mehr oder weniger versagt, war zu mühsam und die Sägen waren alle nach ein paar cm durch den CFK anteil stumpf ....jetzt mache ich alles mit Makita einhand Akku Winkelschleifer und dünner Trennscheibe..geht wie Butter .....EIn kleiner Tipp noch ...wenn jemand etwas ähnliches machen möchte kauft euch unbedíngt dünne schnittfeste Handschuhe!!!!!! schont eure Hände extrem selbst wenn man mal mit Winkelschleifer so wie ich ankommt..ist nur heis geworden und roh sticht das glas und CFK wie verrückt .....

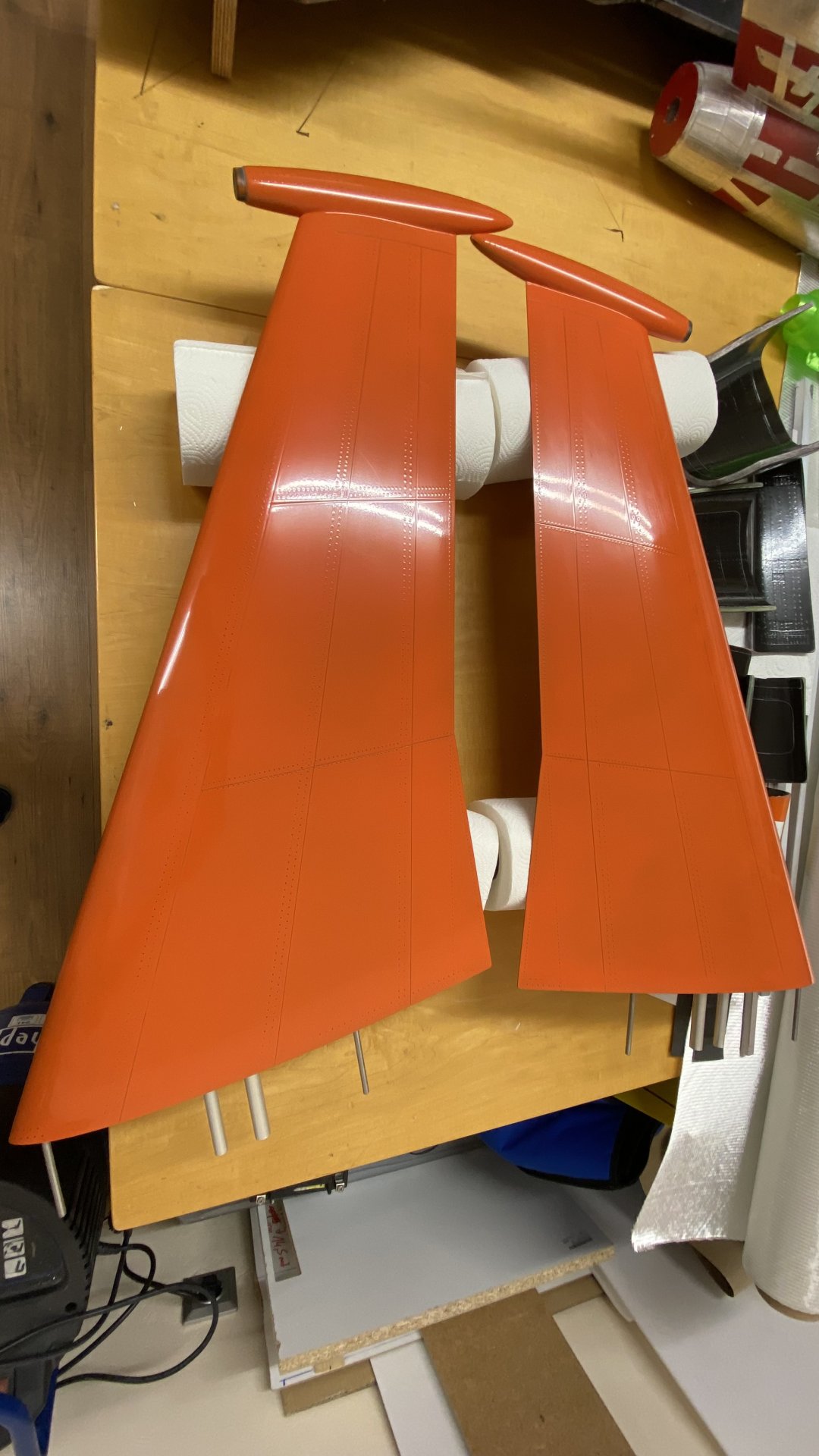

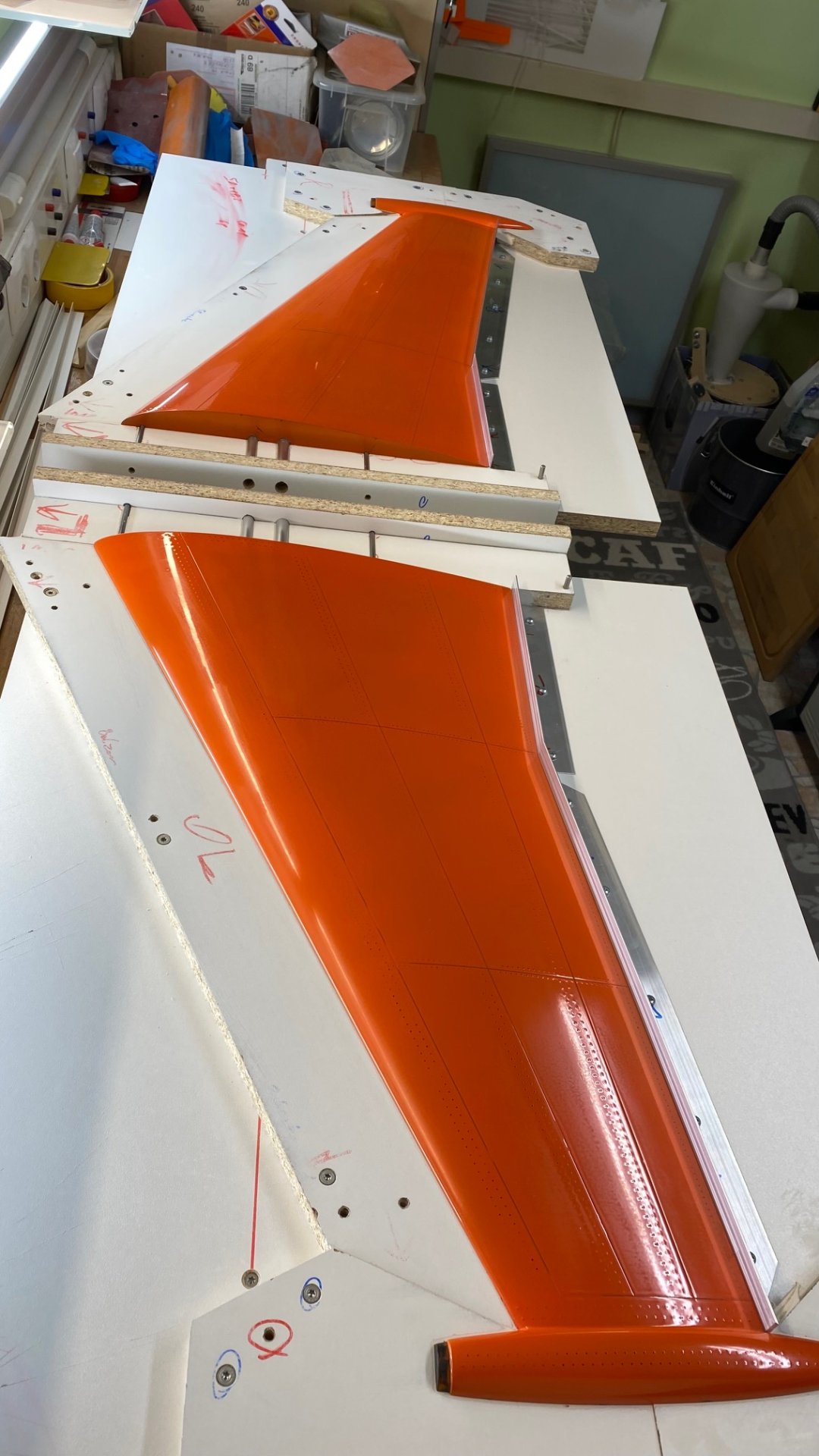

Flügel..

Nach dem drucken eigentlch gleich wie immer alles schön glatt machen, Flächensteckung soweit vorbereiten alles mit GFK/CFK überziehen und ansonst gleiche Bauweise..hier wird dann nur die Trennebene eine kleine Herausforderung da die Steckung nicht gerade zur Flügelsehne verläuft.

Hatte den Flächen 1° V Form gegeben was aber nicht wirklich bis auf die Wurzelrippe eine V Form ergibt eher den Flügel in der Sehne gerade stellt.

Es gibt ja zwei arten von V Form ..stellt man sich ein gerades Stück Brett vor und ich gebe jeder Fläche einen Grad wird letztendlich wennich eine Seite gerade auflege die 2 Seite 2 ° schräg stehen.... es geht aber auch wenn man zB die Flügeloberseite je nach dem wie dick der Flügel an der Wurzel ist und wie dünn das Ende ausgenommen vollsymetrisches Profil eine V Form an der Unterseite wenn die obere gerade ist wie in meinem Fall .

Ich nenne es für mich integrierte Vform weis nicht obs da einen Ausdruck dafür gibt ..Könnte auch die Unterseite gerade machen dann würde es sich negativ auf die V Form auswirken...Somit habe ich meine nur soweit angehoben das weder oben noch unten eine Gerade ist sondern nur 1° ober der Profilsehne was eine bessere Eigenstabilität ergeben wird ( glaube ich zumindest :-) ) hat schon öfter funktioniert!

Flügelteile im Rohzustand noch nicht fertig fehlt noch so 20cm

Wichtig zumindest habe icjh es für mich so festgestellt beim Drucken wo mir ja die Zeit und das PLA egal ist eher fester drucken..

Ich mache so 6-8 outlines und mind 50-70% Infill ..warum?

Alles ist fertig alles passt und trotzdem kommt ein krummer Flügel aus der Form... das kann ich nicht gebrauchen.. 6-8 Outlines sicher würde es mit 2-3 auch gehen aber dann hat man nict genug Material um es ordentlich auf Maß und passgenauigkeit zu schleifen und wen man mal durch de Outlines durch ist wirds schwierig....warum soviel Infil ..wie gesagt alles nurt meine persönlichen vorstellungen oder erfahrungen..

Hatte einiges an tests gemacht und wenn man zu vile Luft ( verwende 45°/45° infill ) in den Flächen hat wird sich diese beim lamniern durch die Eigenerwärmung beim Härten ( hatte es genau gemessen da ich niergenst was dazu gefunden hatte ) bei dieser Laminatdicke eine Kerntemperatur von gut 35° ergeben und das auf längere Zeit..Flügel wird dann an gewusse Stellen minimal dicker und macht beulen und Verzug da sich ja nur eine Seite erwärmt! Kann jeder machen wie er glaubt so passt es bei mir selbst bei einem 2m Flügel in einem Stück.. Zur Stabilität und Bauhilfe was geht an Stahl rein..Von 10mm bis 3mm dicke CFK Stangen haben sich nicht bewährt..zu elastisch.. Federstahl oder Silberstahl bevorzuge ich da.

Wenn alle Druckteile verbunden sind, klebe ich auf den Rumpf mit beidseitigem Klebeband eine 2-3mm beglaste Sperrholzwurzelrippe

alles abkleben rundum und aussen auf diese Rippe fest angedickete Harz mit Microballons. dann Stecke ich alles zusammen und lasse es aushärten.

Wennich es dann vom Rumpf trenne habe ichj einen 100% passgenauen Flächen Rumpfübergang und warum Microballon ?

Mal kurz die Unterschiede denn da hate ich die größten Probleme zu beginn als ich gesehen habe was es da alles an Füllstoffe gibt und nur zur hilfe für jene wie ich die nur Hobbybastler sind wann nehme ich was...

Möchte ich etwas einharzen aber das harz soll nicht so schnell ablaufen dann einfach mit Thixotropierpulver auf gewünschte Konsistenz anmischen.

Möchte ich etwas dicker machen aber danach gut verschleifen können dann Microballons

Möchte ich Spalten oder zB Ruder Dichtlippen herstellen..die sollen ja zäh sein schleifbar aber in sich verbunden damit sie nict so leicht zerbrechen,

dann mische ich Microballons mit Baumwollflocken...nur was einharzen wie Spannt dann auch BWF und vielleicht etwas Thixto

Dann gibt es auch noch Treibmittel ähnlich wie PU Schaum soll das Treibmittel nach dem anmischen mit Harz wie sein Name zum treiben bringen also Oberfläche und Volumen erhöhen je nach dem wie viel Anteil man beimischt.

Wird auch oft gerne für das verschließen von Formen oder für nicht passgenaue Holme verwendet da es die Hohlräume ausfüllt...

Ich für meine Teil sage..Treibmittel hat nichts in eienm guten Modell zu suchen und schon garnicht im Flügel oder Holm!!!!!!!!

aber auch nur meine Meinung...Lieber genauer bauen oder BWF verwenden... Wenn man sich billig Baukästen aus China ansieht, dort wir das verwendet...Ich bau ja nicht in CFK ums teure Geld und klebe mit Treibmittel :-(

Egal weiter gehts... wo waren wir ah ja Flächenanformung

Grundieren

Jetzt kommt noch eine Ausnahme vor dem lackieren

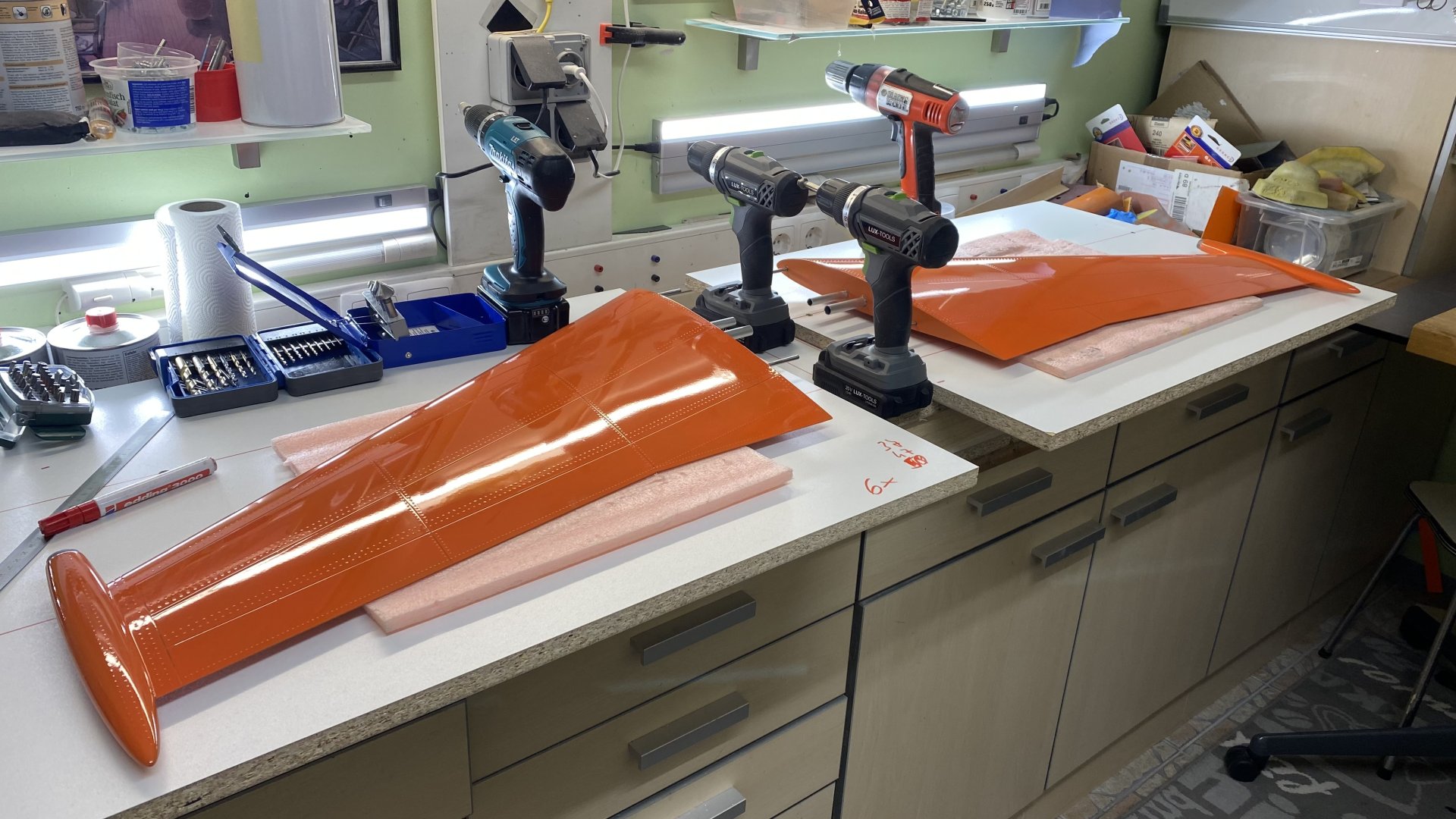

Gedanken machen wo das Fahrwerk hin kommt um es später immer gleich reproduzierbar zu haben. Also Fahwerk zeichnen / Deckel zeichnen usw,

dann ausfresen oder schneiden und an markierter Stelle einkravieren..Plan ist wenn die Flügel ferig sind schneide ich in innerer Markierung aus so das das FW schön rein passt aber noch einen vertieften Rand rundum hat wo ich zuvor noch laminierte ( hab ich noch nicht ) "Becher" also innen im Flügel dicht werde und ein Deckel passt..weis wieder unverständlich aber mal paar Bilder zur Verständnis.. Nebenbei habe ich mich bei den Flügeln entschlossen die Blechstöße vor dem lackieren zu gravieren und vor Abformen nochmals zu verschleifen so dass die Nieten nicht sehr auftragen denn fast kein Jet hat herausstehende Nieten eher Flachnieten...Auch schaue ich auf eine saubere Endleiste...das ist so eine Sache was mich besonders an manchen Fliegern wie auch Markojet und allen Styrofliegern ärgert eine zu dicke Endleiste auch wenns leichter zum herstellen ist bei Styro eher wegen Festigkeit aber zB Markojet sicher so 3mm dick ..icj weis schon das alles fliegt auch ein Brett mit genügend Leistung an´ber sauber finde ich es nicht... Der Marko hat 90cm Spannweite also so 1:7 oder 1/8 im Maßstab ...also ehrlich kein echter Flieger hat eine endleiste von über 25mm Stärke :-( und für mich als Segelrbauer ein absolutes no go vom Profil her...

So Fahrwerk und Gravuren

Lackieren

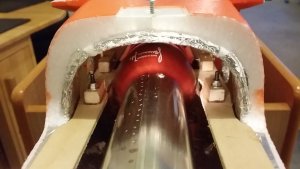

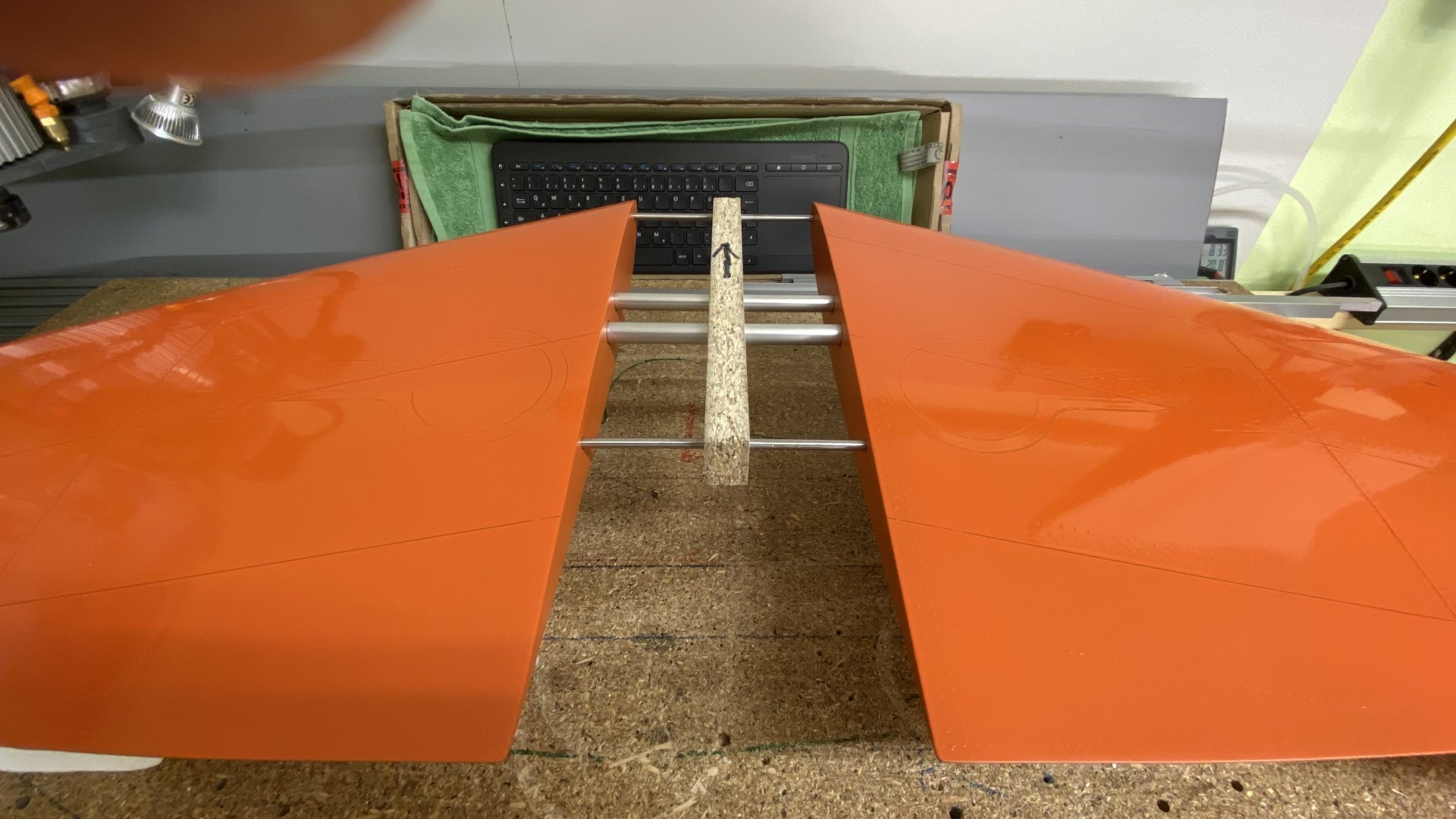

Jetzt der heikleste Moment die genaue einpassung der späteren Flächensteckung

Ah ja ich verbaue eine schwimmende Steckung wie bei F3B Modellen sprich in Richtung wird die Fläche nur duch den hinteren und vorderen Bolzen a 5mm welcher nur wie ein Dübel später in den Rumpf ragt die nehmen sozusagen´den Rumpf auf ( Im Rumpf laminiere ich den Wurzelbereich etwas stärker ) Die beiden Flächenverbinder stecken passgenau dann in den Flächen und werden nur durch den Rumpf geschoben ohne jeglich befestigung im Rumpf..selbst wenn zB bei der 12er Steckung das Loch im Rumpf 14mm hätte bleibt der Flügel im Position..das alles spart Gewicht.

Die Flächensteckungsrohre gefen von einer Fläche durch den Rumpf in die ander Fläche bis Steckungsände so ca 10cm.

Man sagt normal 10 -15 % der Halbspannweite reicht! Mach ich auch bei den anderen genau so... und da kommt weit mehr Belastung auf Holm als bei dem Jet.

Diese ganzen Holmverbinder momentan benötige ich nur für den Formrand um später die richtigen genau wähernd des laminierens einzusetzen

So das ist der momentane letztstand...Ebenfalls gerade beim wachsen und Formrand bauen..das wird noch eine Weile dauern..Hoffe nach Weihnachten das alle Formen soweit fertig sind :-.)

Bis dahin schöne Tage ein frohes Fest und viel Gesundheit für euch und eure Familien!

LG

Tecki

ps. zu Deckel und sonsigen GFK/CFK Formteile ausschneiden..

Hatte wirklich fast alles ausprobiert von Stichsäge,Bandsäge,Feinschwingschneider usw. alles hat bei der Stätrke mehr oder weniger versagt, war zu mühsam und die Sägen waren alle nach ein paar cm durch den CFK anteil stumpf ....jetzt mache ich alles mit Makita einhand Akku Winkelschleifer und dünner Trennscheibe..geht wie Butter .....EIn kleiner Tipp noch ...wenn jemand etwas ähnliches machen möchte kauft euch unbedíngt dünne schnittfeste Handschuhe!!!!!! schont eure Hände extrem selbst wenn man mal mit Winkelschleifer so wie ich ankommt..ist nur heis geworden und roh sticht das glas und CFK wie verrückt .....

Flügel..

Nach dem drucken eigentlch gleich wie immer alles schön glatt machen, Flächensteckung soweit vorbereiten alles mit GFK/CFK überziehen und ansonst gleiche Bauweise..hier wird dann nur die Trennebene eine kleine Herausforderung da die Steckung nicht gerade zur Flügelsehne verläuft.

Hatte den Flächen 1° V Form gegeben was aber nicht wirklich bis auf die Wurzelrippe eine V Form ergibt eher den Flügel in der Sehne gerade stellt.

Es gibt ja zwei arten von V Form ..stellt man sich ein gerades Stück Brett vor und ich gebe jeder Fläche einen Grad wird letztendlich wennich eine Seite gerade auflege die 2 Seite 2 ° schräg stehen.... es geht aber auch wenn man zB die Flügeloberseite je nach dem wie dick der Flügel an der Wurzel ist und wie dünn das Ende ausgenommen vollsymetrisches Profil eine V Form an der Unterseite wenn die obere gerade ist wie in meinem Fall .

Ich nenne es für mich integrierte Vform weis nicht obs da einen Ausdruck dafür gibt ..Könnte auch die Unterseite gerade machen dann würde es sich negativ auf die V Form auswirken...Somit habe ich meine nur soweit angehoben das weder oben noch unten eine Gerade ist sondern nur 1° ober der Profilsehne was eine bessere Eigenstabilität ergeben wird ( glaube ich zumindest :-) ) hat schon öfter funktioniert!

Flügelteile im Rohzustand noch nicht fertig fehlt noch so 20cm

Wichtig zumindest habe icjh es für mich so festgestellt beim Drucken wo mir ja die Zeit und das PLA egal ist eher fester drucken..

Ich mache so 6-8 outlines und mind 50-70% Infill ..warum?

Alles ist fertig alles passt und trotzdem kommt ein krummer Flügel aus der Form... das kann ich nicht gebrauchen.. 6-8 Outlines sicher würde es mit 2-3 auch gehen aber dann hat man nict genug Material um es ordentlich auf Maß und passgenauigkeit zu schleifen und wen man mal durch de Outlines durch ist wirds schwierig....warum soviel Infil ..wie gesagt alles nurt meine persönlichen vorstellungen oder erfahrungen..

Hatte einiges an tests gemacht und wenn man zu vile Luft ( verwende 45°/45° infill ) in den Flächen hat wird sich diese beim lamniern durch die Eigenerwärmung beim Härten ( hatte es genau gemessen da ich niergenst was dazu gefunden hatte ) bei dieser Laminatdicke eine Kerntemperatur von gut 35° ergeben und das auf längere Zeit..Flügel wird dann an gewusse Stellen minimal dicker und macht beulen und Verzug da sich ja nur eine Seite erwärmt! Kann jeder machen wie er glaubt so passt es bei mir selbst bei einem 2m Flügel in einem Stück.. Zur Stabilität und Bauhilfe was geht an Stahl rein..Von 10mm bis 3mm dicke CFK Stangen haben sich nicht bewährt..zu elastisch.. Federstahl oder Silberstahl bevorzuge ich da.

Wenn alle Druckteile verbunden sind, klebe ich auf den Rumpf mit beidseitigem Klebeband eine 2-3mm beglaste Sperrholzwurzelrippe

alles abkleben rundum und aussen auf diese Rippe fest angedickete Harz mit Microballons. dann Stecke ich alles zusammen und lasse es aushärten.

Wennich es dann vom Rumpf trenne habe ichj einen 100% passgenauen Flächen Rumpfübergang und warum Microballon ?

Mal kurz die Unterschiede denn da hate ich die größten Probleme zu beginn als ich gesehen habe was es da alles an Füllstoffe gibt und nur zur hilfe für jene wie ich die nur Hobbybastler sind wann nehme ich was...

Möchte ich etwas einharzen aber das harz soll nicht so schnell ablaufen dann einfach mit Thixotropierpulver auf gewünschte Konsistenz anmischen.

Möchte ich etwas dicker machen aber danach gut verschleifen können dann Microballons

Möchte ich Spalten oder zB Ruder Dichtlippen herstellen..die sollen ja zäh sein schleifbar aber in sich verbunden damit sie nict so leicht zerbrechen,

dann mische ich Microballons mit Baumwollflocken...nur was einharzen wie Spannt dann auch BWF und vielleicht etwas Thixto

Dann gibt es auch noch Treibmittel ähnlich wie PU Schaum soll das Treibmittel nach dem anmischen mit Harz wie sein Name zum treiben bringen also Oberfläche und Volumen erhöhen je nach dem wie viel Anteil man beimischt.

Wird auch oft gerne für das verschließen von Formen oder für nicht passgenaue Holme verwendet da es die Hohlräume ausfüllt...

Ich für meine Teil sage..Treibmittel hat nichts in eienm guten Modell zu suchen und schon garnicht im Flügel oder Holm!!!!!!!!

aber auch nur meine Meinung...Lieber genauer bauen oder BWF verwenden... Wenn man sich billig Baukästen aus China ansieht, dort wir das verwendet...Ich bau ja nicht in CFK ums teure Geld und klebe mit Treibmittel :-(

Egal weiter gehts... wo waren wir ah ja Flächenanformung

Grundieren

Jetzt kommt noch eine Ausnahme vor dem lackieren

Gedanken machen wo das Fahrwerk hin kommt um es später immer gleich reproduzierbar zu haben. Also Fahwerk zeichnen / Deckel zeichnen usw,

dann ausfresen oder schneiden und an markierter Stelle einkravieren..Plan ist wenn die Flügel ferig sind schneide ich in innerer Markierung aus so das das FW schön rein passt aber noch einen vertieften Rand rundum hat wo ich zuvor noch laminierte ( hab ich noch nicht ) "Becher" also innen im Flügel dicht werde und ein Deckel passt..weis wieder unverständlich aber mal paar Bilder zur Verständnis.. Nebenbei habe ich mich bei den Flügeln entschlossen die Blechstöße vor dem lackieren zu gravieren und vor Abformen nochmals zu verschleifen so dass die Nieten nicht sehr auftragen denn fast kein Jet hat herausstehende Nieten eher Flachnieten...Auch schaue ich auf eine saubere Endleiste...das ist so eine Sache was mich besonders an manchen Fliegern wie auch Markojet und allen Styrofliegern ärgert eine zu dicke Endleiste auch wenns leichter zum herstellen ist bei Styro eher wegen Festigkeit aber zB Markojet sicher so 3mm dick ..icj weis schon das alles fliegt auch ein Brett mit genügend Leistung an´ber sauber finde ich es nicht... Der Marko hat 90cm Spannweite also so 1:7 oder 1/8 im Maßstab ...also ehrlich kein echter Flieger hat eine endleiste von über 25mm Stärke :-( und für mich als Segelrbauer ein absolutes no go vom Profil her...

So Fahrwerk und Gravuren

Lackieren

Jetzt der heikleste Moment die genaue einpassung der späteren Flächensteckung

Ah ja ich verbaue eine schwimmende Steckung wie bei F3B Modellen sprich in Richtung wird die Fläche nur duch den hinteren und vorderen Bolzen a 5mm welcher nur wie ein Dübel später in den Rumpf ragt die nehmen sozusagen´den Rumpf auf ( Im Rumpf laminiere ich den Wurzelbereich etwas stärker ) Die beiden Flächenverbinder stecken passgenau dann in den Flächen und werden nur durch den Rumpf geschoben ohne jeglich befestigung im Rumpf..selbst wenn zB bei der 12er Steckung das Loch im Rumpf 14mm hätte bleibt der Flügel im Position..das alles spart Gewicht.

Die Flächensteckungsrohre gefen von einer Fläche durch den Rumpf in die ander Fläche bis Steckungsände so ca 10cm.

Man sagt normal 10 -15 % der Halbspannweite reicht! Mach ich auch bei den anderen genau so... und da kommt weit mehr Belastung auf Holm als bei dem Jet.

Diese ganzen Holmverbinder momentan benötige ich nur für den Formrand um später die richtigen genau wähernd des laminierens einzusetzen

So das ist der momentane letztstand...Ebenfalls gerade beim wachsen und Formrand bauen..das wird noch eine Weile dauern..Hoffe nach Weihnachten das alle Formen soweit fertig sind :-.)

Bis dahin schöne Tage ein frohes Fest und viel Gesundheit für euch und eure Familien!

LG

Tecki

Hello Raydar

Thanks! So would you be so kind and share with me your empti and flight weight and how big is your fuel tank?

The question is because i had never before a turbine and dont know exact waht I should calculate.

If you have a picture would also be fine to share :-)

Big Thanks

Johann

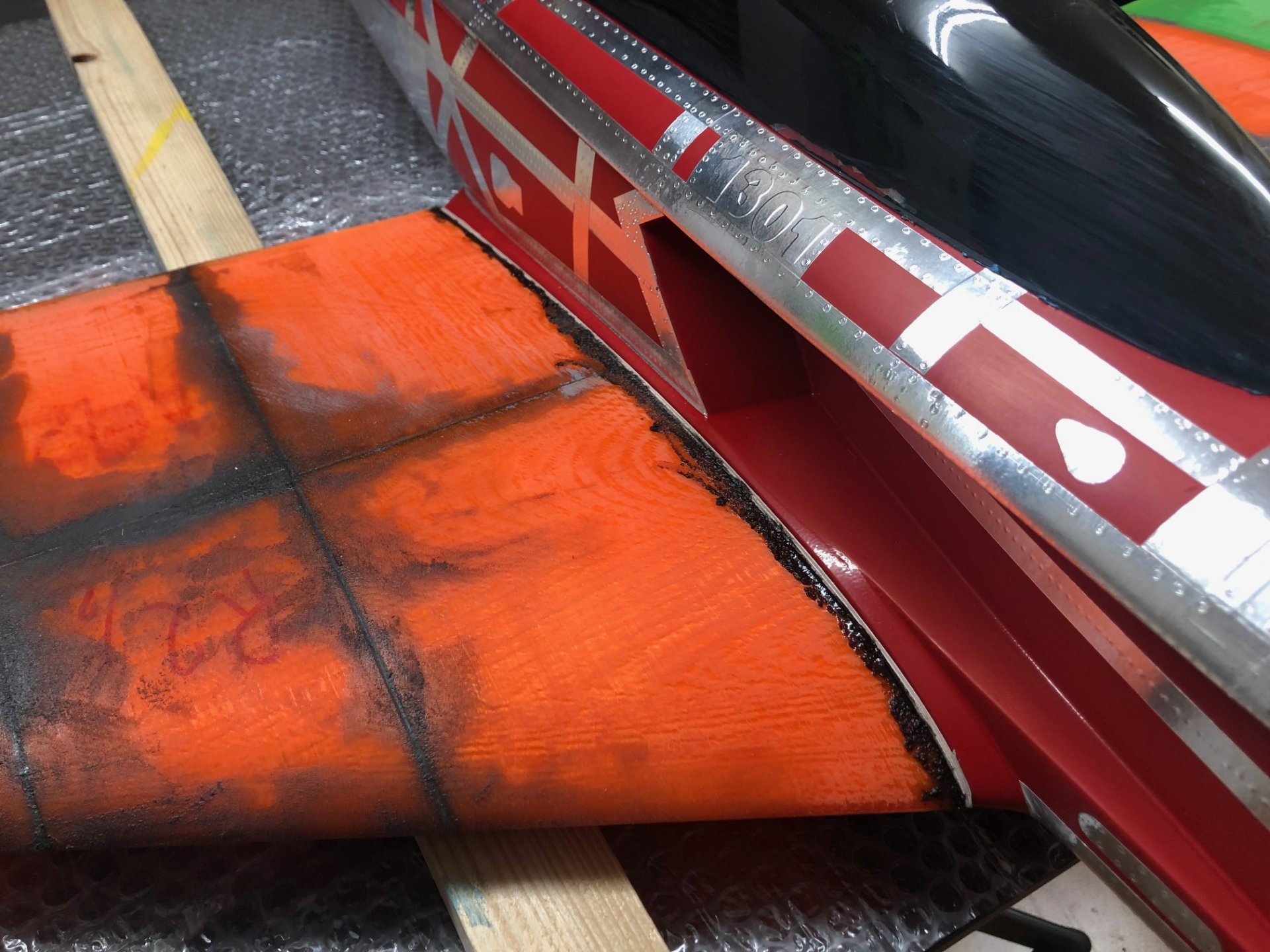

Vielleicht noch da mich einige angeschrieben haben bezüglich der Blechstöße und ob das nicht zu sehr Kannten ergibt..

Ich weiß auf den Bildern kommt das so rüber und ich bin selbst erschrocken aber in wahrheit sprechen wir da von Stärke: 50 Micron (0,05 mm) was im Maßstab ca 0,35mm ergibt und schätze das ist ok nur den Auslass und Turbinendeckel habe ich vor dem überziehen noch mit anderen Folien an gewisse Stellen auf Dicke gebracht und dann überzogen da ich wollte das es einen 3 dimensionalen effekt ergibt..

Und wie anfangs erwähnt war es ja auch mein Plan eine nicht perfekte oberfläche zu erhalten...eher sop wie >Matze55 geschrieben hatte

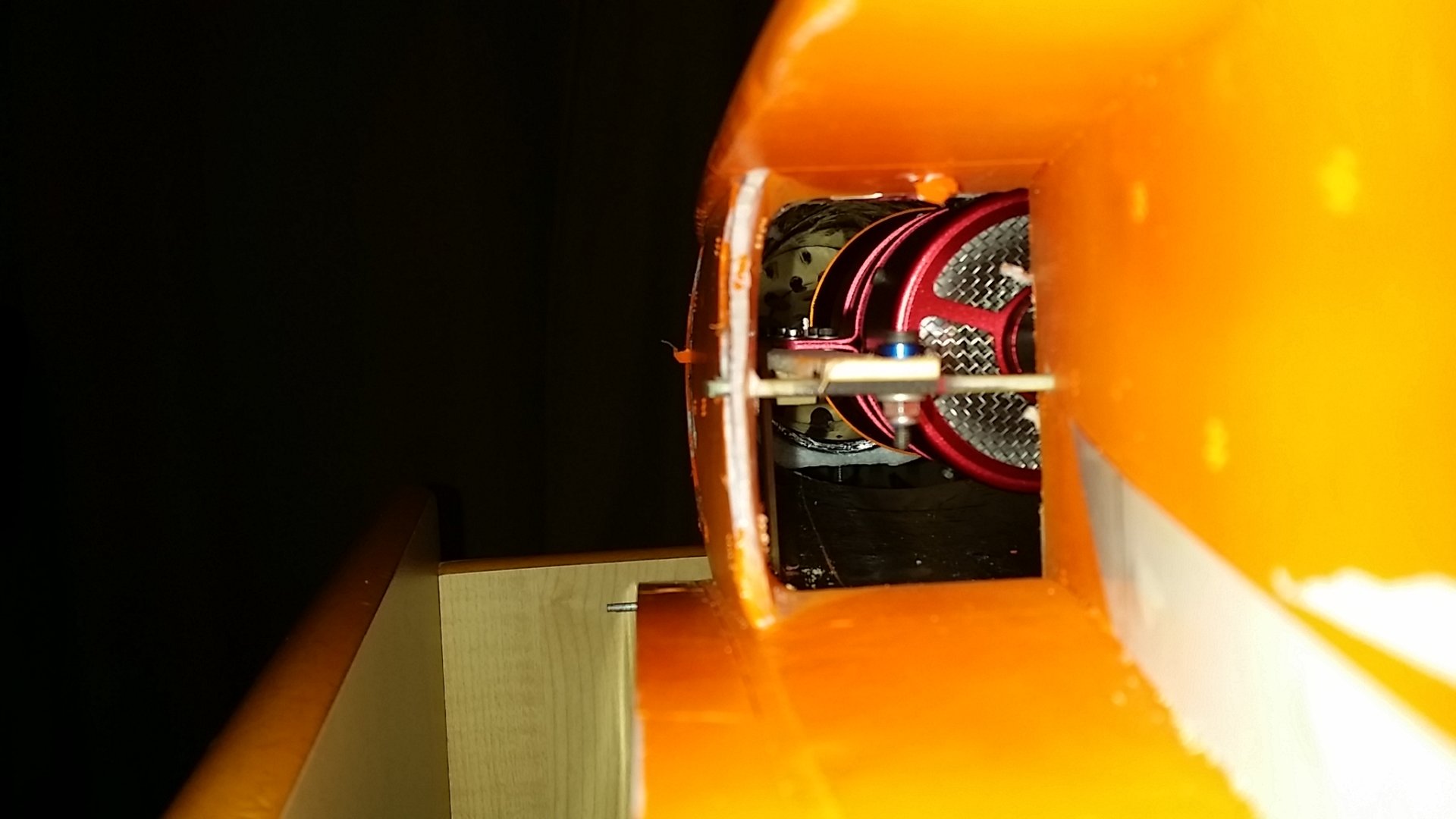

Der erste wird nur mit Impeller zum testen also Lackierung nicht so aufwendig..denke ich :-)

LG

Tecki

Thanks! So would you be so kind and share with me your empti and flight weight and how big is your fuel tank?

The question is because i had never before a turbine and dont know exact waht I should calculate.

If you have a picture would also be fine to share :-)

Big Thanks

Johann

Vielleicht noch da mich einige angeschrieben haben bezüglich der Blechstöße und ob das nicht zu sehr Kannten ergibt..

Ich weiß auf den Bildern kommt das so rüber und ich bin selbst erschrocken aber in wahrheit sprechen wir da von Stärke: 50 Micron (0,05 mm) was im Maßstab ca 0,35mm ergibt und schätze das ist ok nur den Auslass und Turbinendeckel habe ich vor dem überziehen noch mit anderen Folien an gewisse Stellen auf Dicke gebracht und dann überzogen da ich wollte das es einen 3 dimensionalen effekt ergibt..

Und wie anfangs erwähnt war es ja auch mein Plan eine nicht perfekte oberfläche zu erhalten...eher sop wie >Matze55 geschrieben hatte

Der erste wird nur mit Impeller zum testen also Lackierung nicht so aufwendig..denke ich :-)

LG

Tecki

With 780ml of fuel, my Skysword weighs 3850g and flies very easily. 3300g were almost empty. 1000 ml on board would be better for the flight time. A thrust tube is used (76 g single walled) and the engine was just behind the centre of gravity directly behind the tank. Balanced with very small flight batteries, 1400 mAh 2s life for the RX and 950 mAh 3s for the motor, both in the nose. No lead ..

Anhänge

Zuletzt bearbeitet:

My Skysword with k30, was not full throttle only playing around.

But enough of my foamie, back to your excellent build.

But enough of my foamie, back to your excellent build.

Michael H.

User

Jetzt muss ich doch auch meinen Senf dazugeben, obwohl es die Vorredner schon gesagt haben: ganz grosses Kino und tolle Leistung!!!

Ich find's besonders schön, dass Du Deinen Laminataufbau so detailliert beschreibst. Da gucke ich mir noch das eine oder andere ab (wobei ich gerade erst einen Satz Starfigherteile aus der Form geholt und daher vom Laminieren erstmal genug habe )

)

Die Idee mit der "richtig verratzten" Star Wars-Lackierung find ich auch prima. Werde das mal ausprobieren, wenn ich das nächste passende Projekt auf dem Tisch habe.

Aber genau daran (passendes Projekt) mangelt's gerade - deshalb lese ich erstmal weiter bei Dir mit.

LG

Michael

Ich find's besonders schön, dass Du Deinen Laminataufbau so detailliert beschreibst. Da gucke ich mir noch das eine oder andere ab (wobei ich gerade erst einen Satz Starfigherteile aus der Form geholt und daher vom Laminieren erstmal genug habe

)

)Die Idee mit der "richtig verratzten" Star Wars-Lackierung find ich auch prima. Werde das mal ausprobieren, wenn ich das nächste passende Projekt auf dem Tisch habe.

Aber genau daran (passendes Projekt) mangelt's gerade - deshalb lese ich erstmal weiter bei Dir mit.

LG

Michael

Danke Michael

Kompliment zurück, hatte von Dir auch schon einiges gesehen!:-)

@ Raydar

Big Thanks for sharing your details! Nice flight and hot parking :-)))

For me it looks great in the air and love the style and so i have to go straight forward to finish up my project....

So my wife will not see me so much during christmes time :-))

Cheers

Johann

Kompliment zurück, hatte von Dir auch schon einiges gesehen!:-)

@ Raydar

Big Thanks for sharing your details! Nice flight and hot parking :-)))

For me it looks great in the air and love the style and so i have to go straight forward to finish up my project....

So my wife will not see me so much during christmes time :-))

Cheers

Johann

tomtom

User

Salve tecki,

ich hatte mal nen Mini Diamond von AD.

Das Teil ging mit einer 140er Turbine schon recht gut vorwärts.

Und sehr Lagestabil vor allem auf der Querachse, klar Länge läuft.

Also war nix zum eng fliegen, sondern zum weiträumigen laufen lassen.

Bin mal gespannt, ob dein Entwurf mit dem Canard williger um die Ecken geht.

Und falls die Kiste gut geht und du dann evtl. mehr aus der Form ziehst, denke mal an mich ;-)

Gruß

Thomas

ich hatte mal nen Mini Diamond von AD.

Das Teil ging mit einer 140er Turbine schon recht gut vorwärts.

Und sehr Lagestabil vor allem auf der Querachse, klar Länge läuft.

Also war nix zum eng fliegen, sondern zum weiträumigen laufen lassen.

Bin mal gespannt, ob dein Entwurf mit dem Canard williger um die Ecken geht.

Und falls die Kiste gut geht und du dann evtl. mehr aus der Form ziehst, denke mal an mich ;-)

Gruß

Thomas

Hello

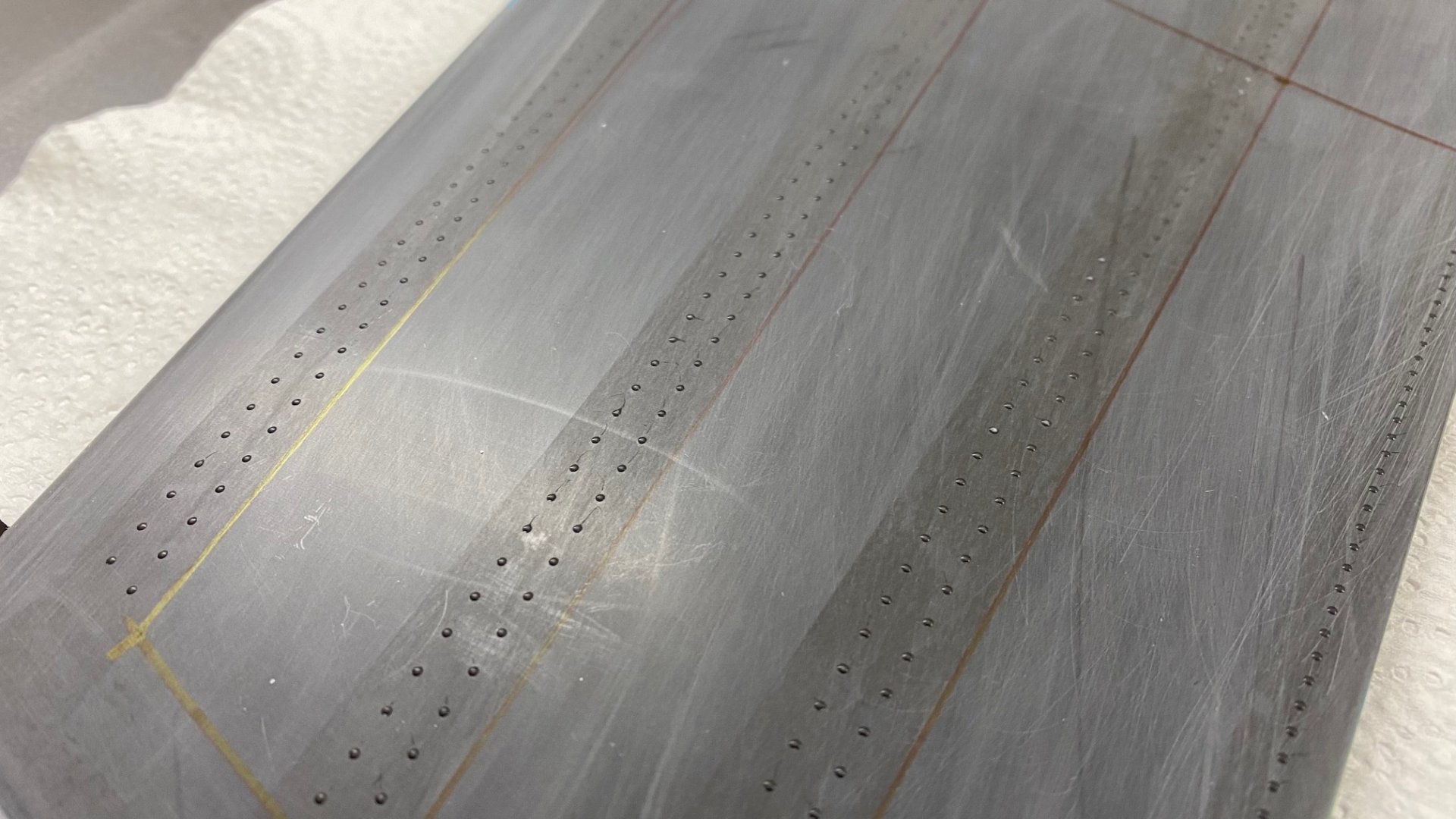

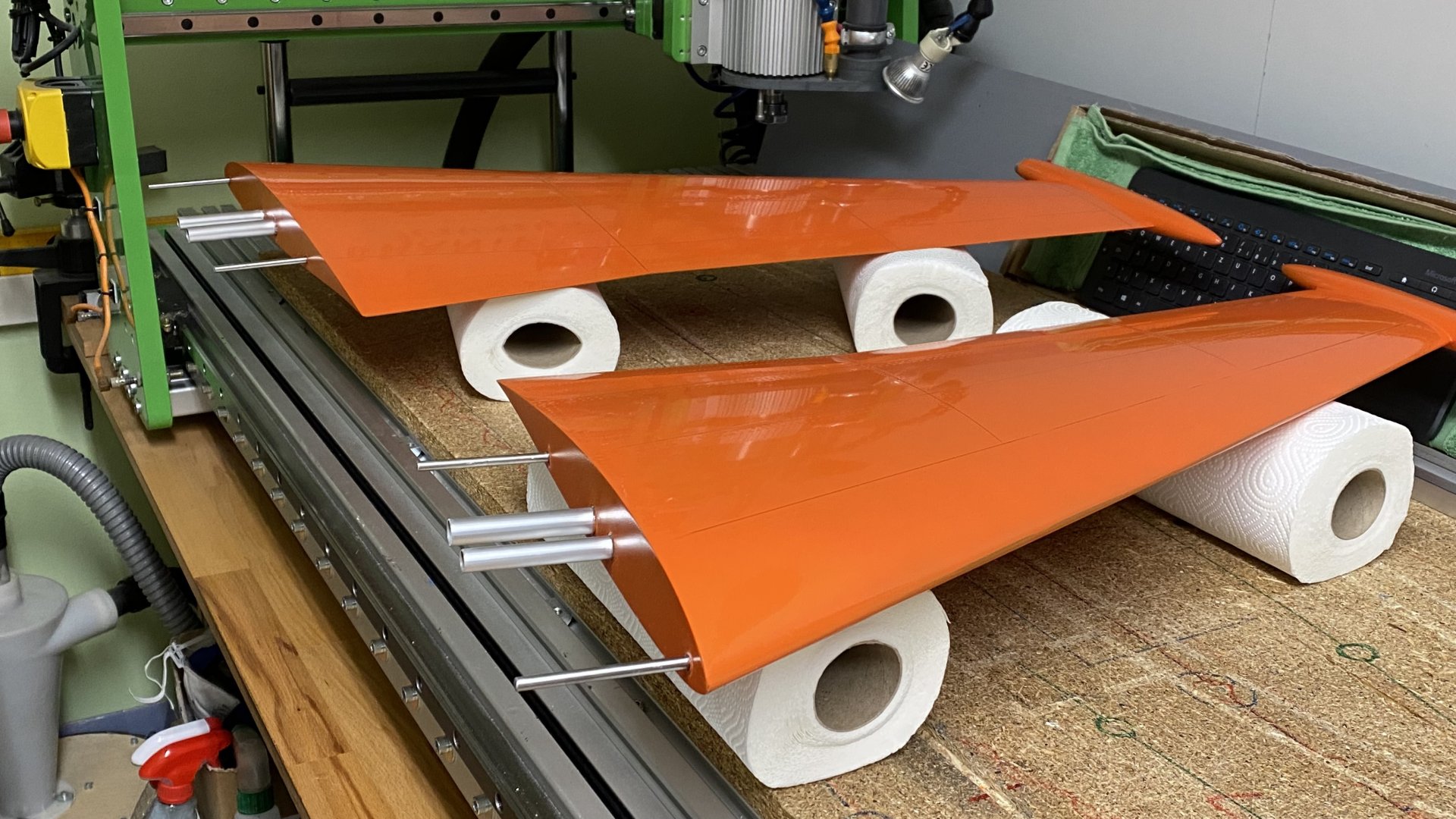

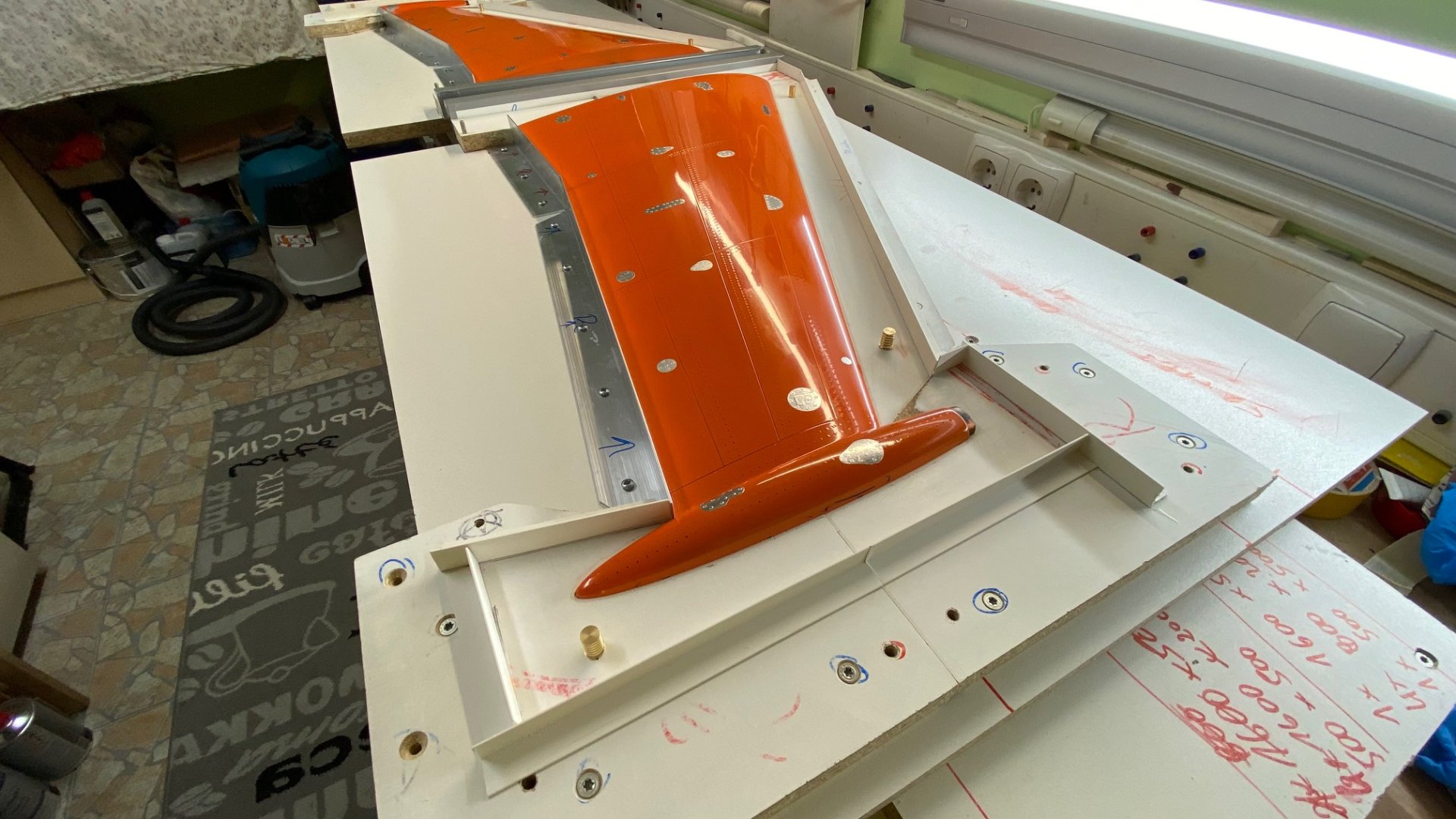

Weiter geht es mit Formrand Tragfläche

Ist in diesem Fall etwas schwieriger da die Steckung eine leichte V form hat und ich die Plons an den Flächenspitzen nicht mittig zur Flugsehne gemacht habe,...aber ok das wollte ich so und alle Pylons sind auch nicht rund sondern oval damit sie nicht so plump aussehen.

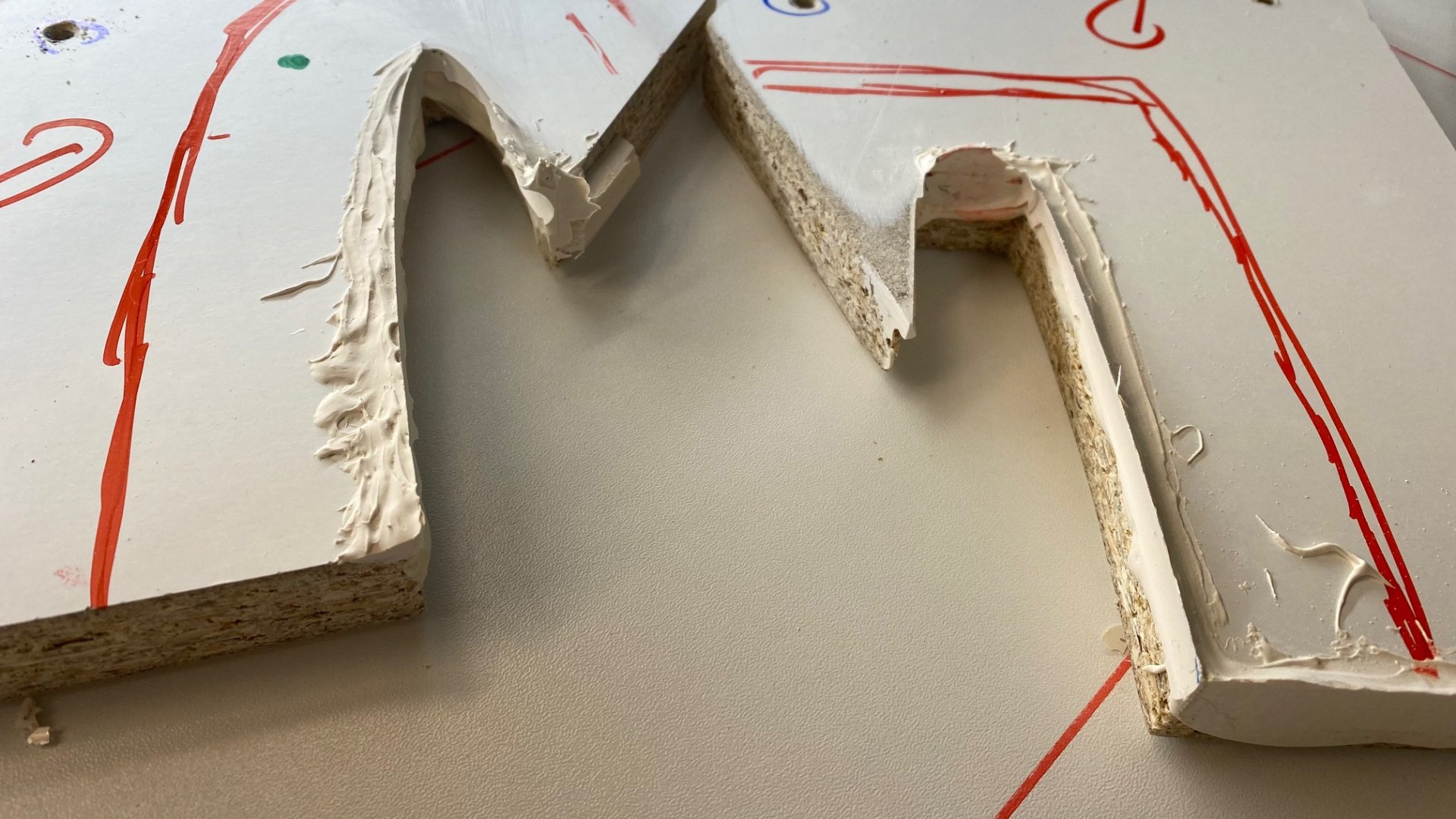

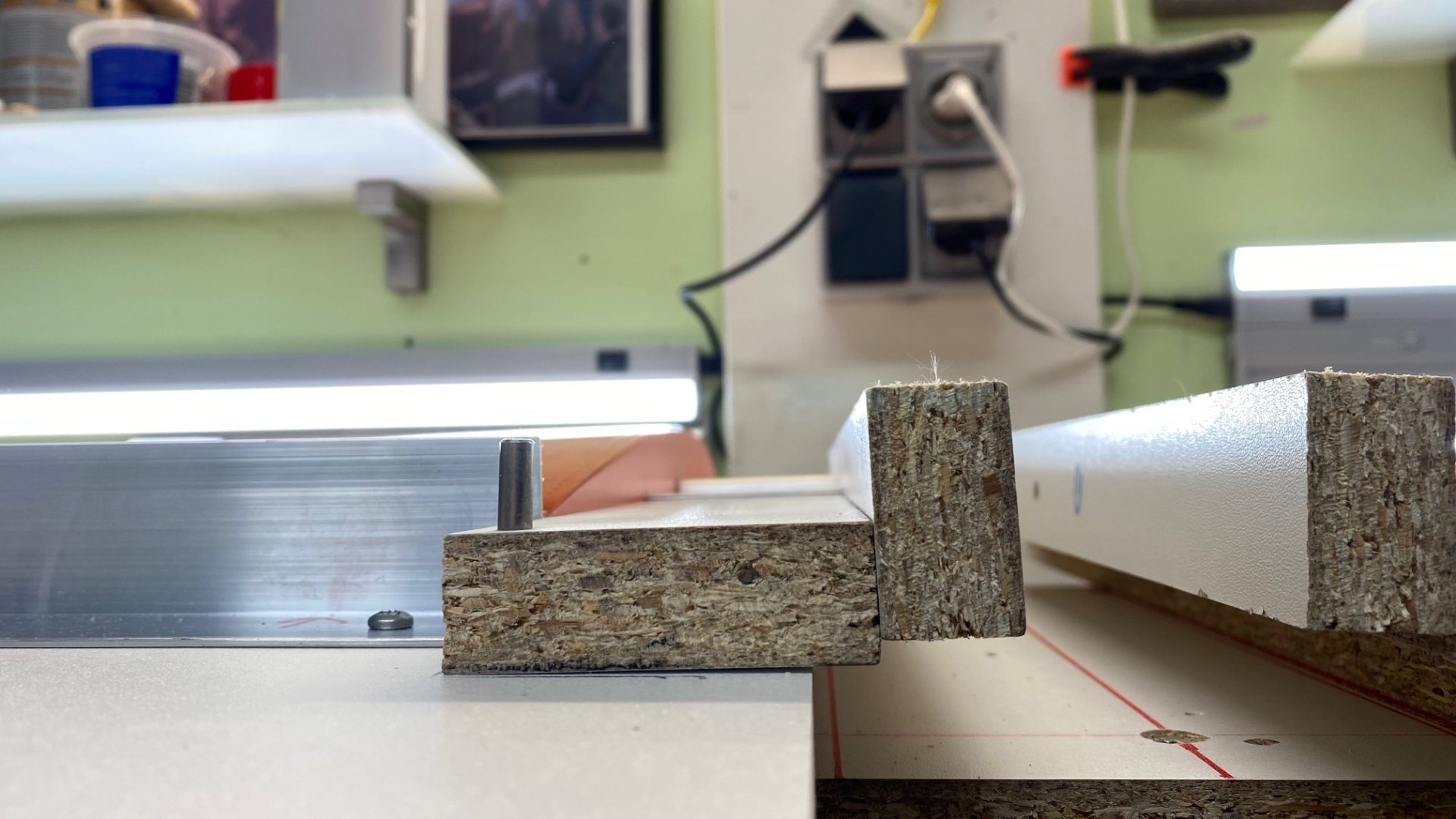

Wie schon beim Rumpf muss man sich beim Bau der Flächen schon Gedanken machen wo und wie man trennen möchte und so habe ich die Flaachensteckung genau mittig zur Profilsehne angesetzt....Ich mache immer einen Rahmen aus Holz mit so gut 1-2mm Abstand zur Fläche damit ich den Spalt gut mit Feinspachtel schließen kann..zu wenig Spalt kann es passiern das die Feinspachtel vom Holz wieder absplittert.Wichtig ist das man den Rand größer als benötigt schneidet.....Ich lege den Formrand ca 1-2mm vom Flügel entfernt auf....bohre im Überstand je nach Form und Länge 2-4 Bolzen durch alles durch und nach dem die Bolzen drinnen sind noch Löcher auch ausserhalb zum verschrauben...dann entferne ich alles streiche das Holz mit Feinspachtel ein und schiebe es richtung Flügel bis die Bolzen wieder passen und verschraube es...nach dem aushärten ( ich warte immer einen Tag dann lässt es sich leichter schleifen ) nehme ich wieder alles runter verschleife es und schiebe es wieder zum Flügel bis die Bolzen passen ..verschrauben... so ist sichergestellt das die einzelnen Teile immer exakt an die gleiche Position kommen.

In diesen Fall setze ich pro Fläche 3 Verbindungsstifte um später die Form zu schließen...Es gibt verschiedene Möglichkeiten aber ich verwende immer diese wo ich den Stift komplett aus der Messinghülse nehmen kann, dann tue ich mir leichter beim abkleben/lackieren und beim polieren da ich nirgends hängen bleiben kann... Es gibt prinzipiell 2 Möglichkeiten ...eine hinten offene oder geschlossene Form...ich mache fast immer

offen Formen da es leichter zu laminieren geht und auch leicht die Endleiste noch in der Form mit einem Stechbeitel messerscharf abzuziehen kann um so schöne dünne Endleisten zu erhalten ..in diesem Fall etwas dicker als bei Seglern so rund 0,6mm also 0,3 pro ober und Unterseite.Auch ist das zuschneiden der Gewebe bei offenen Formen einfacher da ich nur in der Nase genau anlegen muss und hinten einen ca. cm Überstand überstehen lasse. ansonst muss man die Gewebe sehr genau rundum zuschneiden und bei manchen Gewebe ist das nicht so einfach da sie sich verziehen oder zerfallen.

Man ließt auch oft von "Blutrille" usw. welche das überschüssige Harz beim verkleben auffangen soll....ich lasse alles was nicht notwendig ist weg da auch diese Rillen beim wachsen usw. störend sind und auch schwierig zu reinigen...

Aussen mache ich dann noch als Begrenzung einen Rand meist aus Kunststoff oder Alu wies halt gerade passt :-)

Kitten

Verschleifen...früher habe ich es mühsam mit Klotz und Schleifpapier gemacht aber mit Permagrit geht es ganz easy und schnell und vorallem komplett gerade und scharfkanntig

hier sieht man die V Form ..Das Brett liegt 1° schief auf der Oberfläche

Jetzt noch die ganzen Deckeln wie schon beim Rumpf in Alu und Formrand abdichten.

Jetzt heißt es wachsen und bei Gelegenheit abformen..

Liebe Grüße

Tecki

Weiter geht es mit Formrand Tragfläche

Ist in diesem Fall etwas schwieriger da die Steckung eine leichte V form hat und ich die Plons an den Flächenspitzen nicht mittig zur Flugsehne gemacht habe,...aber ok das wollte ich so und alle Pylons sind auch nicht rund sondern oval damit sie nicht so plump aussehen.

Wie schon beim Rumpf muss man sich beim Bau der Flächen schon Gedanken machen wo und wie man trennen möchte und so habe ich die Flaachensteckung genau mittig zur Profilsehne angesetzt....Ich mache immer einen Rahmen aus Holz mit so gut 1-2mm Abstand zur Fläche damit ich den Spalt gut mit Feinspachtel schließen kann..zu wenig Spalt kann es passiern das die Feinspachtel vom Holz wieder absplittert.Wichtig ist das man den Rand größer als benötigt schneidet.....Ich lege den Formrand ca 1-2mm vom Flügel entfernt auf....bohre im Überstand je nach Form und Länge 2-4 Bolzen durch alles durch und nach dem die Bolzen drinnen sind noch Löcher auch ausserhalb zum verschrauben...dann entferne ich alles streiche das Holz mit Feinspachtel ein und schiebe es richtung Flügel bis die Bolzen wieder passen und verschraube es...nach dem aushärten ( ich warte immer einen Tag dann lässt es sich leichter schleifen ) nehme ich wieder alles runter verschleife es und schiebe es wieder zum Flügel bis die Bolzen passen ..verschrauben... so ist sichergestellt das die einzelnen Teile immer exakt an die gleiche Position kommen.

In diesen Fall setze ich pro Fläche 3 Verbindungsstifte um später die Form zu schließen...Es gibt verschiedene Möglichkeiten aber ich verwende immer diese wo ich den Stift komplett aus der Messinghülse nehmen kann, dann tue ich mir leichter beim abkleben/lackieren und beim polieren da ich nirgends hängen bleiben kann... Es gibt prinzipiell 2 Möglichkeiten ...eine hinten offene oder geschlossene Form...ich mache fast immer

offen Formen da es leichter zu laminieren geht und auch leicht die Endleiste noch in der Form mit einem Stechbeitel messerscharf abzuziehen kann um so schöne dünne Endleisten zu erhalten ..in diesem Fall etwas dicker als bei Seglern so rund 0,6mm also 0,3 pro ober und Unterseite.Auch ist das zuschneiden der Gewebe bei offenen Formen einfacher da ich nur in der Nase genau anlegen muss und hinten einen ca. cm Überstand überstehen lasse. ansonst muss man die Gewebe sehr genau rundum zuschneiden und bei manchen Gewebe ist das nicht so einfach da sie sich verziehen oder zerfallen.

Man ließt auch oft von "Blutrille" usw. welche das überschüssige Harz beim verkleben auffangen soll....ich lasse alles was nicht notwendig ist weg da auch diese Rillen beim wachsen usw. störend sind und auch schwierig zu reinigen...

Aussen mache ich dann noch als Begrenzung einen Rand meist aus Kunststoff oder Alu wies halt gerade passt :-)

Kitten

Verschleifen...früher habe ich es mühsam mit Klotz und Schleifpapier gemacht aber mit Permagrit geht es ganz easy und schnell und vorallem komplett gerade und scharfkanntig

hier sieht man die V Form ..Das Brett liegt 1° schief auf der Oberfläche

Jetzt noch die ganzen Deckeln wie schon beim Rumpf in Alu und Formrand abdichten.

Jetzt heißt es wachsen und bei Gelegenheit abformen..

Liebe Grüße

Tecki

Ghostrider

User

Der ist GUTbei Gelegenheit abformen..

steve

User

Hallo Tekki,

sehr schöner Entwurf. Will mich nicht zu sehr reinhängen aber die Endleiste habe ich bei meiner letzten Form auch so gestaltet wie bei Dir. Das war dann aber beim Absaugen nicht so wirklich optimal. Ich habe dann an die Endkante der Flächenform eine weitere Fläche anlaminiert. War aber etwas umständlich.

Es kommt aber darauf an, wie Du absaugen willst: Alles in einen Sack oder Folie über die Form und an der Trennebne abdichten. Beim Sack ist es fast egal aber beim Auflegen einer Folie hilft eine verlängerte Trenneben schon sehr.

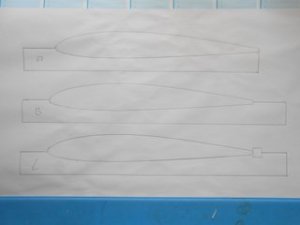

Ich habe noch mal eine Skizze angehängt. Bei A ist die Formenhinterkante wie von Dir beabsichtigt.

B wäre mit einer Verlängerung der Formenhinterkante entlang der Profilsehne. Ist immer etwas frimmelig wegen der dünnen Endleiste, bzw. wenn sie dünn sein soll.

C ist eine Lösung mit Deiner Hinterkante und einer Formverlängerung. Die Vierkant ist herausnehmbar. Beim Formenbau kann er auch bei der ersten Formhälfte verlängert werden um den Aufbau zu vereinfachen. Wenn er also bei der Fertigen Form 5x5mm haben soll, kann für den Formenbau zunächst 5x50mm eingelegt werden. Du lässt dann einfach dieses Fachmaterial nur nach oben um 2,5mm über die Endleiste "hinausschauen"

Bei der zweiten Formenhälfte wird dann der 5x50 gegen einen 5x5 ausgetauscht. Da gibt es ja in Metall genügend genormte Halbzeuge.

VG

sehr schöner Entwurf. Will mich nicht zu sehr reinhängen aber die Endleiste habe ich bei meiner letzten Form auch so gestaltet wie bei Dir. Das war dann aber beim Absaugen nicht so wirklich optimal. Ich habe dann an die Endkante der Flächenform eine weitere Fläche anlaminiert. War aber etwas umständlich.

Es kommt aber darauf an, wie Du absaugen willst: Alles in einen Sack oder Folie über die Form und an der Trennebne abdichten. Beim Sack ist es fast egal aber beim Auflegen einer Folie hilft eine verlängerte Trenneben schon sehr.

Ich habe noch mal eine Skizze angehängt. Bei A ist die Formenhinterkante wie von Dir beabsichtigt.

B wäre mit einer Verlängerung der Formenhinterkante entlang der Profilsehne. Ist immer etwas frimmelig wegen der dünnen Endleiste, bzw. wenn sie dünn sein soll.

C ist eine Lösung mit Deiner Hinterkante und einer Formverlängerung. Die Vierkant ist herausnehmbar. Beim Formenbau kann er auch bei der ersten Formhälfte verlängert werden um den Aufbau zu vereinfachen. Wenn er also bei der Fertigen Form 5x5mm haben soll, kann für den Formenbau zunächst 5x50mm eingelegt werden. Du lässt dann einfach dieses Fachmaterial nur nach oben um 2,5mm über die Endleiste "hinausschauen"

Bei der zweiten Formenhälfte wird dann der 5x50 gegen einen 5x5 ausgetauscht. Da gibt es ja in Metall genügend genormte Halbzeuge.

VG

Anhänge

Hello

Ja da hast du recht !

Nur ich will es immer so einfach als möglich und verwende seit ich angefangen habe die selben Formsäcke wo ich eine Seie fix verschlossen habe und auf der Seite wo ich die Form enführe habe ich einen Folienverschluss von einem Vakkumsack verklebt. Selbst meine

2m Form welche sehr schwer ist oder den Jetrumpf mit 1,8m sind kein Problem und für mich alleine zu bewerkstelligen...Mir geht es auch nicht um die paar Euro Folie nur ich hasse Silikon :-) Wenn hinten offen ist, geht auch die CFK Gewebe schön zum einlegen und wesentlich schneller als mit Formrand. Aber super Hinweis für alle!

Danke und liebe Grüße

Tecki

Ja da hast du recht !

Nur ich will es immer so einfach als möglich und verwende seit ich angefangen habe die selben Formsäcke wo ich eine Seie fix verschlossen habe und auf der Seite wo ich die Form enführe habe ich einen Folienverschluss von einem Vakkumsack verklebt. Selbst meine

2m Form welche sehr schwer ist oder den Jetrumpf mit 1,8m sind kein Problem und für mich alleine zu bewerkstelligen...Mir geht es auch nicht um die paar Euro Folie nur ich hasse Silikon :-) Wenn hinten offen ist, geht auch die CFK Gewebe schön zum einlegen und wesentlich schneller als mit Formrand. Aber super Hinweis für alle!

Danke und liebe Grüße

Tecki

Ghostrider

User

Ich nehme Folienschlauch mit deutlicher überbreite. Vorne und hinten mit Kabelschacht und Rohr in einander gedrückt verschlossen. Anschluss nehme ich die gleichen wie bei Dir von R&G oder einen Saugnapf der auf einem Stappel Zewa aufliegt. Meine längste form ist vom Staffi mit 2,5m. So kann ich bequem von vorne und von hinten eingreifen.

Gast_89521

Gast

Absolut toll gemacht und ganz großes GFK Kino :-) Chapeau!📽

Ähnliche Themen

- Antworten

- 19

- Aufrufe

- 953

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 473

- Aufrufe

- 79K

- Antworten

- 22

- Aufrufe

- 4K