Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

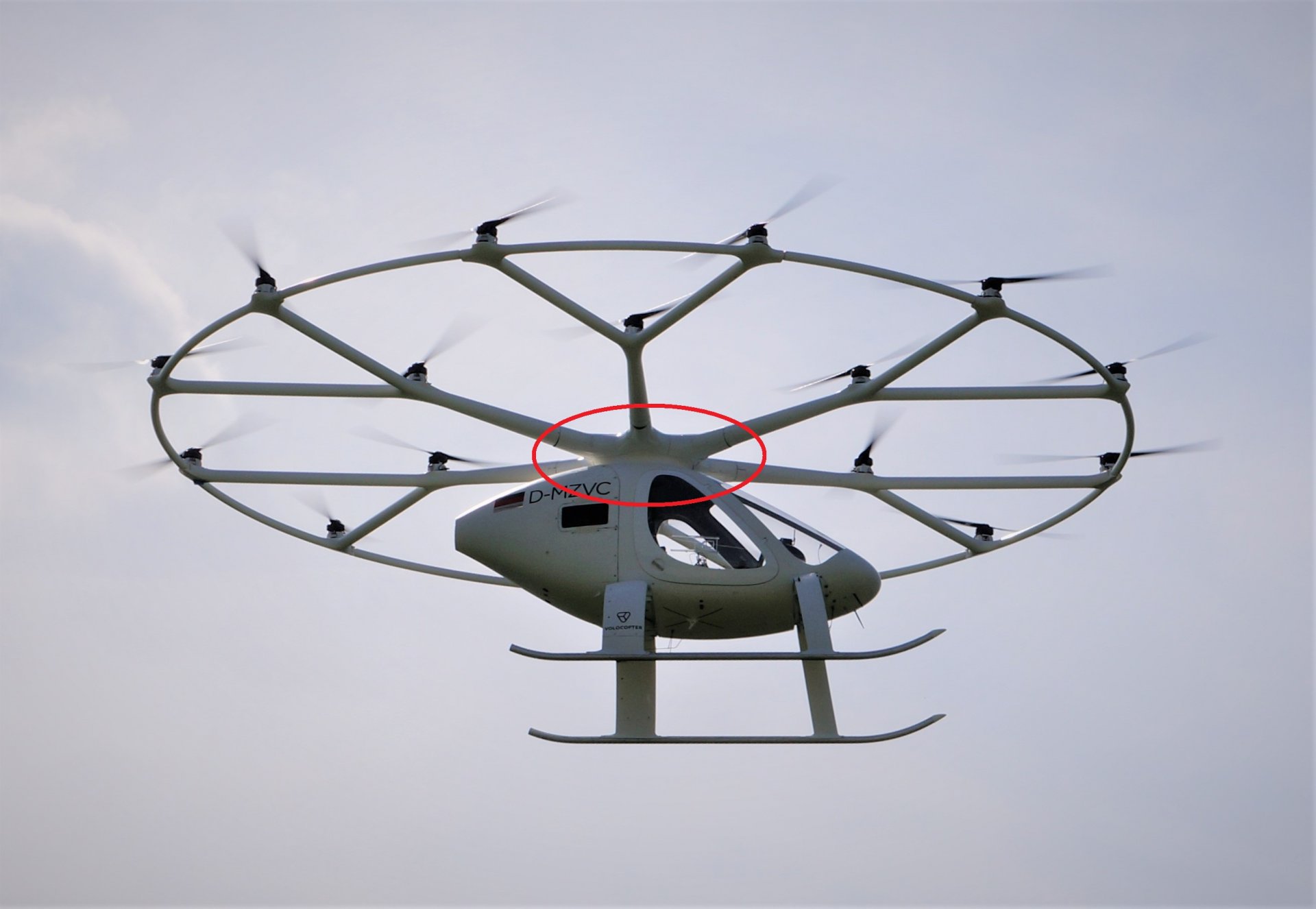

Volocopter 2X (Maßstab 1:6): Projekt- und Baubericht

- Ersteller chris-t

- Erstellt am

chris-t

User

Und ich habe hier drauf geklickt und gedacht du baust da eine Drohne mit einem "Rümpfchen".

Ich bin sprachlos. Die Liebe zum Detail und die Qualität der Bauteile sind herausragend.

Ich bin schon gespannt auf das Endergebnis!

Vielen Dank Thoemse

chris-t

User

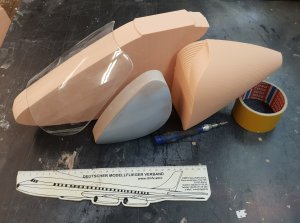

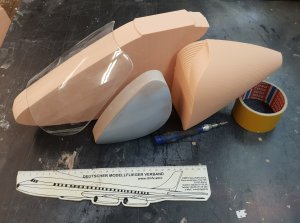

Das Heck Urmodell

Das Heck Urmodell

Um später besser an den Akku im Heck zu gelangen, habe ich das Heck des Copters komplett abnehmbar konstruiert, wie beim Original.

Auch hier besteht das gefräste Urmodell aus mitteldichtem Ureol, diesmal aber als Positiv um später davon mit Formharz eine Negativform erstellen zu können.

Immer diese Sauerei

Jetzt müssen die beiden Hälften nurnoch verklebt werden.

Das Heck Urmodell

Um später besser an den Akku im Heck zu gelangen, habe ich das Heck des Copters komplett abnehmbar konstruiert, wie beim Original.

Auch hier besteht das gefräste Urmodell aus mitteldichtem Ureol, diesmal aber als Positiv um später davon mit Formharz eine Negativform erstellen zu können.

Immer diese Sauerei

Jetzt müssen die beiden Hälften nurnoch verklebt werden.

Servus Chris,

also das ist wirklich Modellbau vom Feinsten und super beschrieben sowie bebildert.

Großen Respekt vor dem was du alles drauf hast und selber machst.

Konstruiert, programmiert, fräst, baut Formen, laminiert CFK u.s.w, macht Tiefziehteile und baut sich sogar den Temperofen noch selbst.

Ich lese hier sowas von gerne mit und wünsche dir ganz viel Erfolg mit deinem Projekt.

Thumbs Up.

Schöne Grüße

Tommy

also das ist wirklich Modellbau vom Feinsten und super beschrieben sowie bebildert.

Großen Respekt vor dem was du alles drauf hast und selber machst.

Konstruiert, programmiert, fräst, baut Formen, laminiert CFK u.s.w, macht Tiefziehteile und baut sich sogar den Temperofen noch selbst.

Ich lese hier sowas von gerne mit und wünsche dir ganz viel Erfolg mit deinem Projekt.

Thumbs Up.

Schöne Grüße

Tommy

chris-t

User

Servus Chris,

also das ist wirklich Modellbau vom Feinsten und super beschrieben sowie bebildert.

Großen Respekt vor dem was du alles drauf hast und selber machst.

Konstruiert, programmiert, fräst, baut Formen, laminiert CFK u.s.w, macht Tiefziehteile und baut sich sogar den Temperofen noch selbst.

Ich lese hier sowas von gerne mit und wünsche dir ganz viel Erfolg mit deinem Projekt.

Thumbs Up.

Schöne Grüße

Tommy

Hallo Tommy,

dankeschön, das motiviert mich auf den letzen Metern des Projektes. Momentan verspachtel ich die letzten Stellen am Modell, bevor es lackiert wird. Ein Ende ist also in Sicht.

LG Chris

chris-t

User

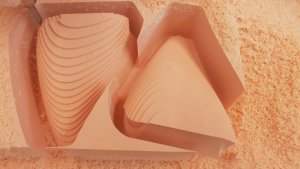

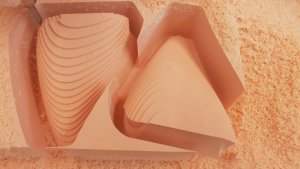

Das Rumpf Urmodell

Das Rumpf Urmodell

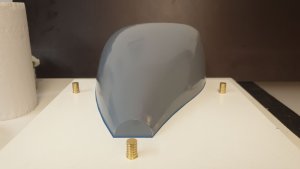

Da ich das Rumpf Urmodell nicht am Stück fräsen konnte, habe ich es in zwei kleine Teile und in zwei etwas größere aufgeteilt.

Zuerst habe ich die kleineren Teile der Rumpfmitte gefräst, bevor ich mich an die großen Teile gewagt habe.

Die positv gefrästen Urmodelle sind aus mitteldichtem Ureol hergestellt, werden dann später versiegelt, geschliffen, gefüllert und Klarlack lackiert.

Für die feinen Details habe ich Fräser aus dem Dentalbereich genutzt.

So langsam kann man auch die Außmaße erkennen, wie groß das Modell später sein wird.

Bei so vielen Fräsern war ich echt froh um meinen automatischen Werkzeugwechsler.

Bevor ich das Urmodell fräsen konnte, musste ich erstmal die Fräser in den richtigen Längen besorgen.

Erster Schruppvorgang:

Zweiter Schruppdurchgang:

3D Konturfräsen mit einem extralangen Kugelfräser:

Ein wenig Nacharbeit ist nötig, aber mit dem Ergebnis bin ich mehr als zufrieden.

Das Trennbrett habe ich auch gleich ausgefräst, sodass später alles für den Formenbau bereit ist.

Das Rumpf Urmodell

Da ich das Rumpf Urmodell nicht am Stück fräsen konnte, habe ich es in zwei kleine Teile und in zwei etwas größere aufgeteilt.

Zuerst habe ich die kleineren Teile der Rumpfmitte gefräst, bevor ich mich an die großen Teile gewagt habe.

Die positv gefrästen Urmodelle sind aus mitteldichtem Ureol hergestellt, werden dann später versiegelt, geschliffen, gefüllert und Klarlack lackiert.

Für die feinen Details habe ich Fräser aus dem Dentalbereich genutzt.

So langsam kann man auch die Außmaße erkennen, wie groß das Modell später sein wird.

Bei so vielen Fräsern war ich echt froh um meinen automatischen Werkzeugwechsler.

Bevor ich das Urmodell fräsen konnte, musste ich erstmal die Fräser in den richtigen Längen besorgen.

Erster Schruppvorgang:

Zweiter Schruppdurchgang:

3D Konturfräsen mit einem extralangen Kugelfräser:

Ein wenig Nacharbeit ist nötig, aber mit dem Ergebnis bin ich mehr als zufrieden.

Das Trennbrett habe ich auch gleich ausgefräst, sodass später alles für den Formenbau bereit ist.

Anhänge

chris-t

User

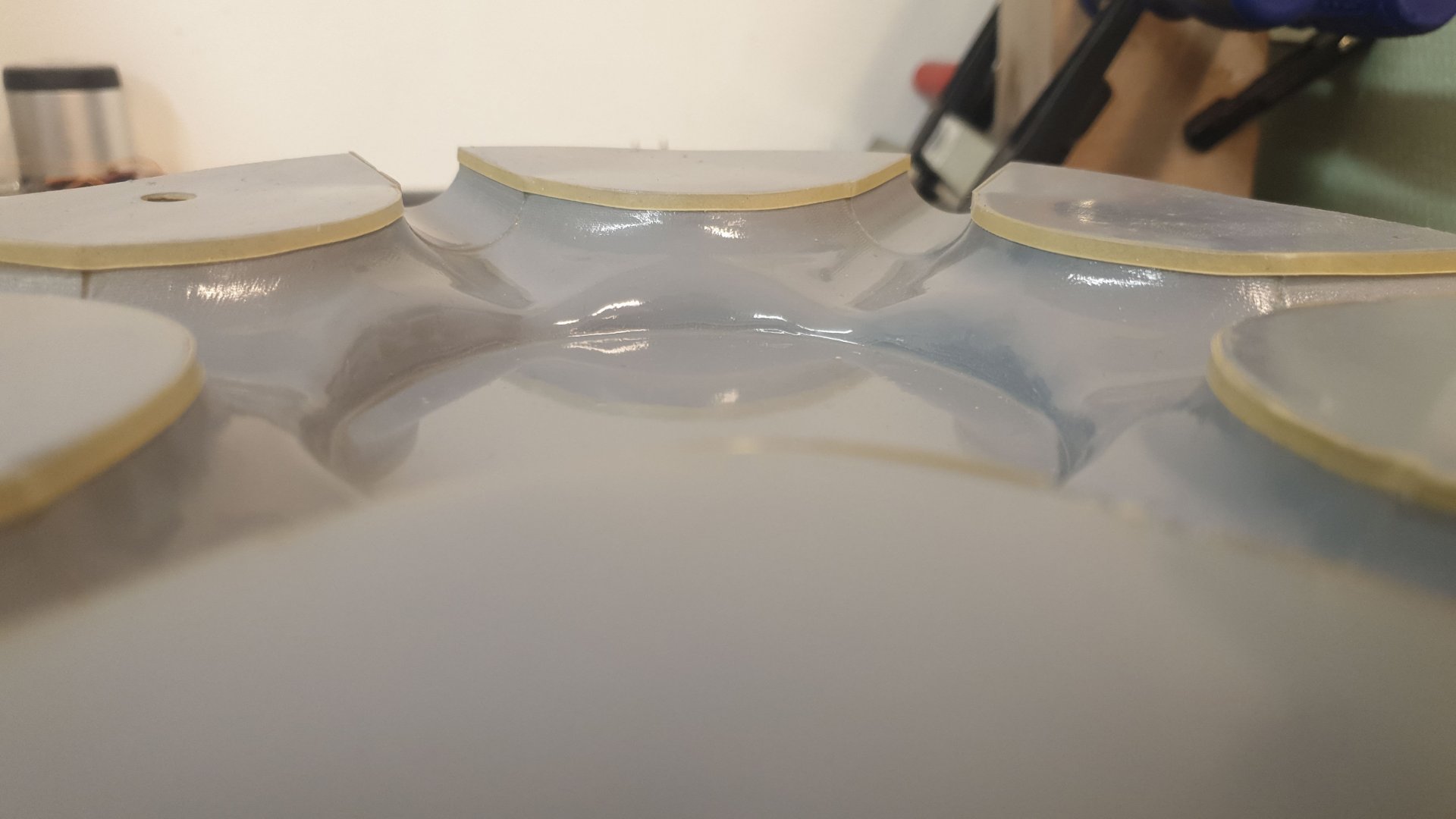

Formen lackieren

Formen lackieren

Da ich keine Lackierpistole besitze, habe ich versucht die Urmodellle und Laminierformen mit 2K-Lack aus der Dose zu lackieren.

Um möglichst den ganzen Inhalt der Dose nutzen zu können, habe ich alle Formen auf einmal lackiert.

Bervor der 2K Füller aufgetragen werden konnte, mussten noch ein paar Stellen gespachtelt werden.

Das üben wir nochmal

Abschleifen, neu lackieren..

Ein paar Staubeinschlüsse sind im Klarlack, dennoch bin ich super happy mit dem Ergebnis!

Formen lackieren

Da ich keine Lackierpistole besitze, habe ich versucht die Urmodellle und Laminierformen mit 2K-Lack aus der Dose zu lackieren.

Um möglichst den ganzen Inhalt der Dose nutzen zu können, habe ich alle Formen auf einmal lackiert.

Bervor der 2K Füller aufgetragen werden konnte, mussten noch ein paar Stellen gespachtelt werden.

Das üben wir nochmal

Abschleifen, neu lackieren..

Ein paar Staubeinschlüsse sind im Klarlack, dennoch bin ich super happy mit dem Ergebnis!

chris-t

User

Formenbau vom Heck

Formenbau vom Heck

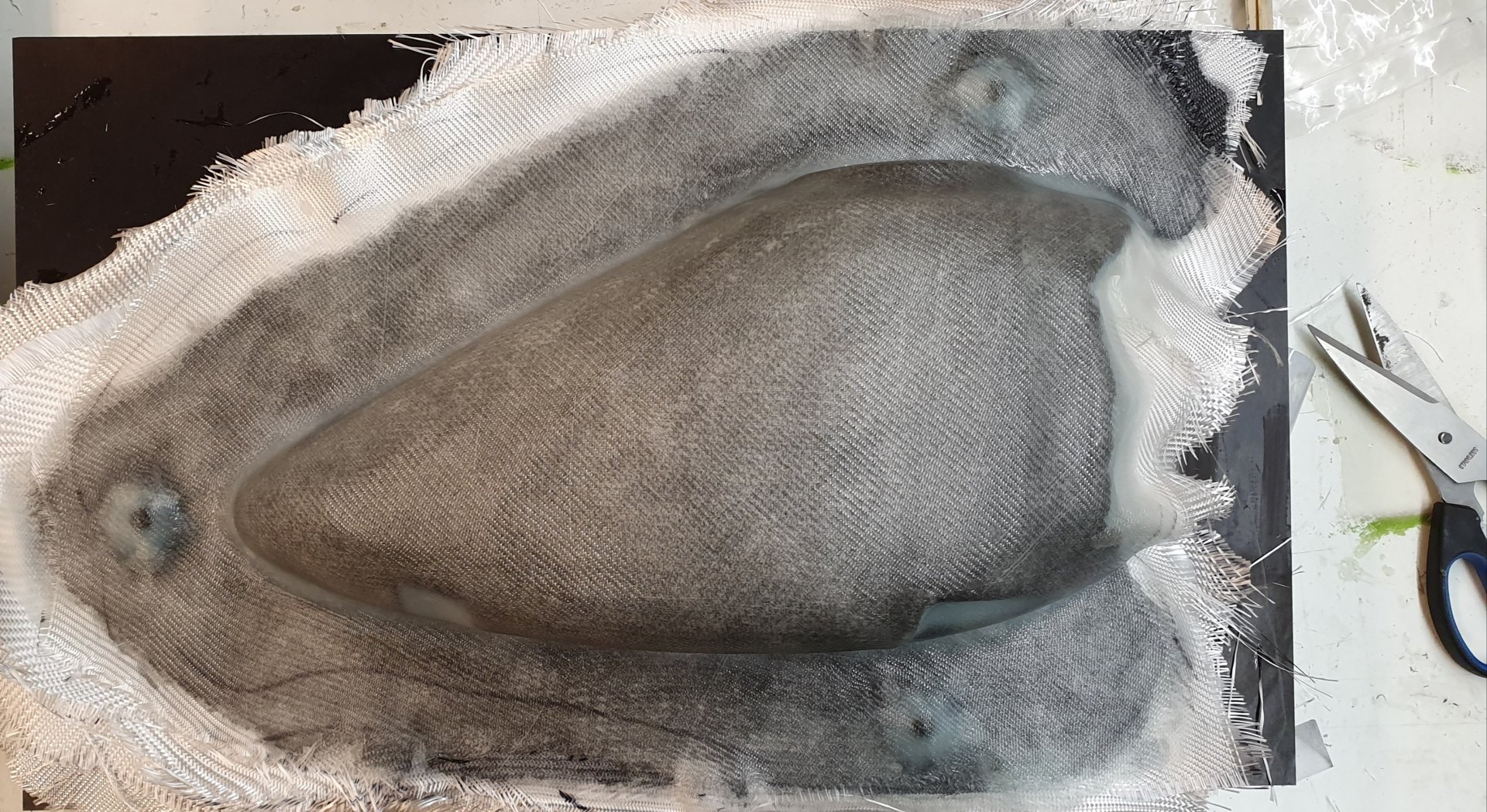

Nachdem die Urmodelle gründlich mit Carnaubam Wachs eingetrennt wurden, konnte ich mit dem Bau der ersten Form beginnen.

Um ein wenig Erfahrung mit der Topfzeit vom Harz zu bekommen, habe ich erst einmal mit der kleineren Form fürs Heck begonnen.

Hier noch ein Bild vom Rumpf mit zukünftigem Landegestell.

Formenbau:

Die Entformung hat super funktioniert. Die Oberfläche ist auch gut geworden.

Formenbau vom Heck

Nachdem die Urmodelle gründlich mit Carnaubam Wachs eingetrennt wurden, konnte ich mit dem Bau der ersten Form beginnen.

Um ein wenig Erfahrung mit der Topfzeit vom Harz zu bekommen, habe ich erst einmal mit der kleineren Form fürs Heck begonnen.

Hier noch ein Bild vom Rumpf mit zukünftigem Landegestell.

Formenbau:

Die Entformung hat super funktioniert. Die Oberfläche ist auch gut geworden.

Jürgen Zahn

User

Hallo Chris,

bist Du im Urlaub oder kommst Du im Moment gerade nicht dazu, hier weiter zu posten?

Freue mich schon auf die Fortsetzung!

Gruß Jürgen

bist Du im Urlaub oder kommst Du im Moment gerade nicht dazu, hier weiter zu posten?

Freue mich schon auf die Fortsetzung!

Gruß Jürgen

chris-t

User

Hallo Chris,

bist Du im Urlaub oder kommst Du im Moment gerade nicht dazu, hier weiter zu posten?

Freue mich schon auf die Fortsetzung!

Gruß Jürgen

Hallo Jürgen,

ja, im Urlaub beim Hangfliegen war ich auch, aber eher haben mich die Probleme mit RC-Network aufgehalten weiter zu schreiben.

Jetzt habe ich wieder Zeit und kann den Bericht fortsetzen.

LG Chris

chris-t

User

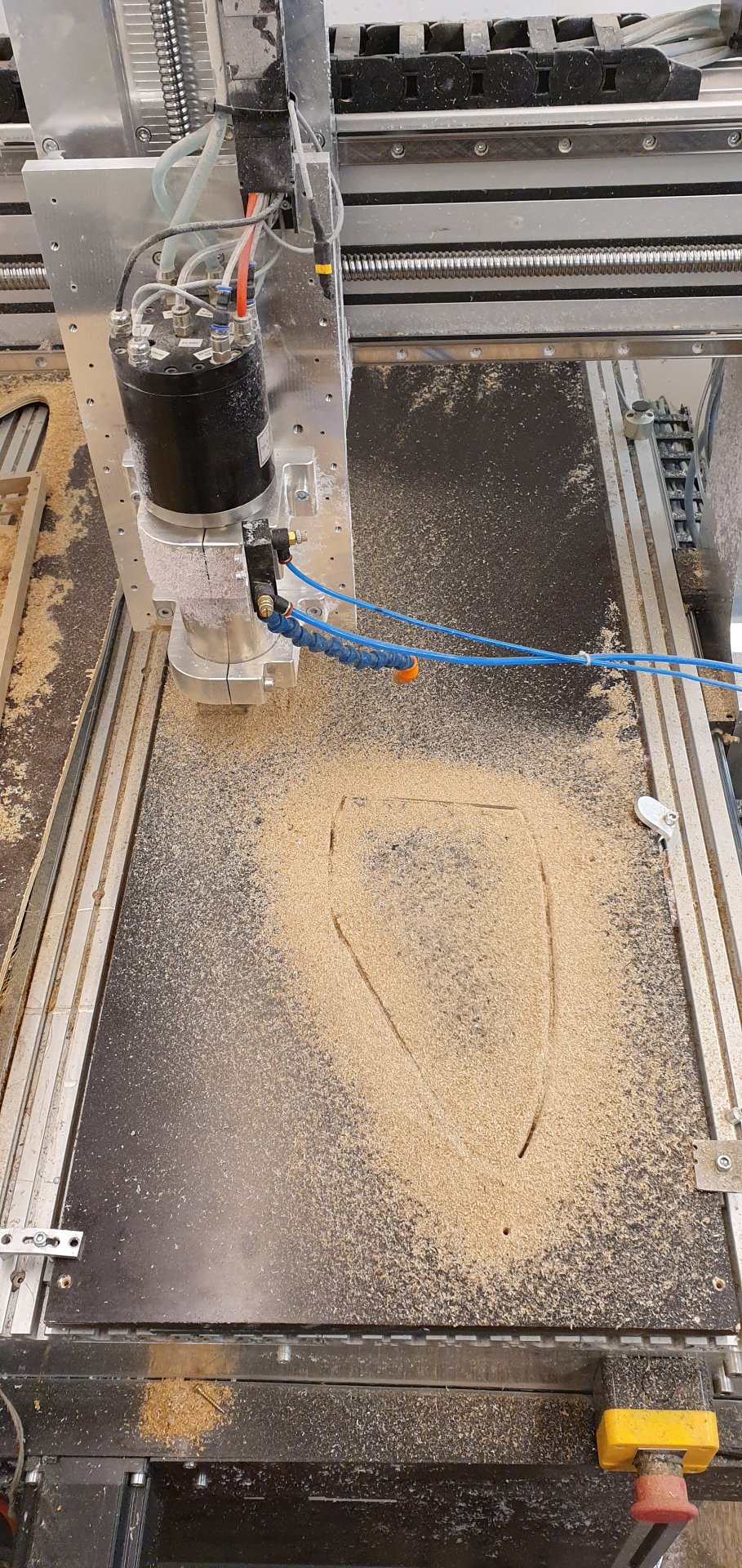

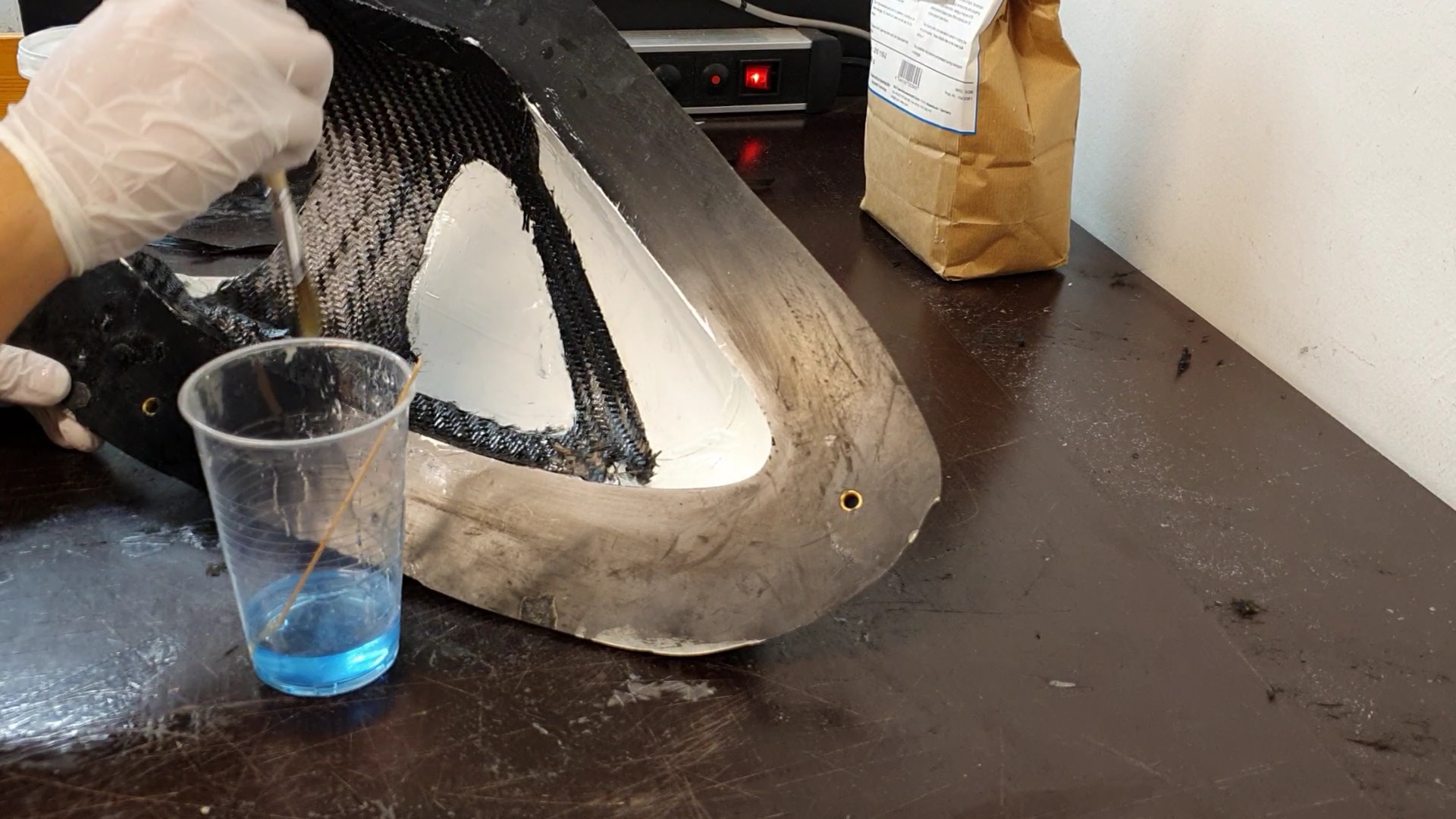

Rumpf Formenbau:

Nach dem Heck war ich nun geübt im Formenbau und habe mich an den Rumpf gewagt.

Hierbei hatte ich etwas Sorge, da an manchen Stellen keine Entformschräge im Rumpf vorhanden ist. Zum Glück hat aber alles prima funktioniert.

Als erstes habe ich ein Trennbrett auf der Fräse aus Multiplex Holz ausgefräst.

Nachdem fixieren des Urmodells und mehrmaligen wachsen, konnte das Formenharz aufgetragen werden.

Die Entformung hat wunderbar funktioniert.

Noch schön in der Sonne aushärten lassen.

Den UP-Vorgelat eingepinselt, habe ich gleich den ersten Rumpf aus 160g spreizgarn köper CFK laminiert.

Fertig für den Vakuum-Sack.

24h später dann das Resultat:

Die erste Hälfte hat wunderbar funktioniert.

Jetzt das Ganze nochmal für die andere Hälfte.

Und so sieht es dann fertig verklebt aus.

Noch ein wenig draußen aushärten lassen

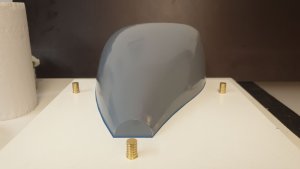

Die Vivak Scheibe kann auch schonmal geprüft werden, ob sie passt.

Nach dem Heck war ich nun geübt im Formenbau und habe mich an den Rumpf gewagt.

Hierbei hatte ich etwas Sorge, da an manchen Stellen keine Entformschräge im Rumpf vorhanden ist. Zum Glück hat aber alles prima funktioniert.

Als erstes habe ich ein Trennbrett auf der Fräse aus Multiplex Holz ausgefräst.

Nachdem fixieren des Urmodells und mehrmaligen wachsen, konnte das Formenharz aufgetragen werden.

Die Entformung hat wunderbar funktioniert.

Noch schön in der Sonne aushärten lassen.

Den UP-Vorgelat eingepinselt, habe ich gleich den ersten Rumpf aus 160g spreizgarn köper CFK laminiert.

Fertig für den Vakuum-Sack.

24h später dann das Resultat:

Die erste Hälfte hat wunderbar funktioniert.

Jetzt das Ganze nochmal für die andere Hälfte.

Und so sieht es dann fertig verklebt aus.

Noch ein wenig draußen aushärten lassen

Die Vivak Scheibe kann auch schonmal geprüft werden, ob sie passt.

chris-t

User

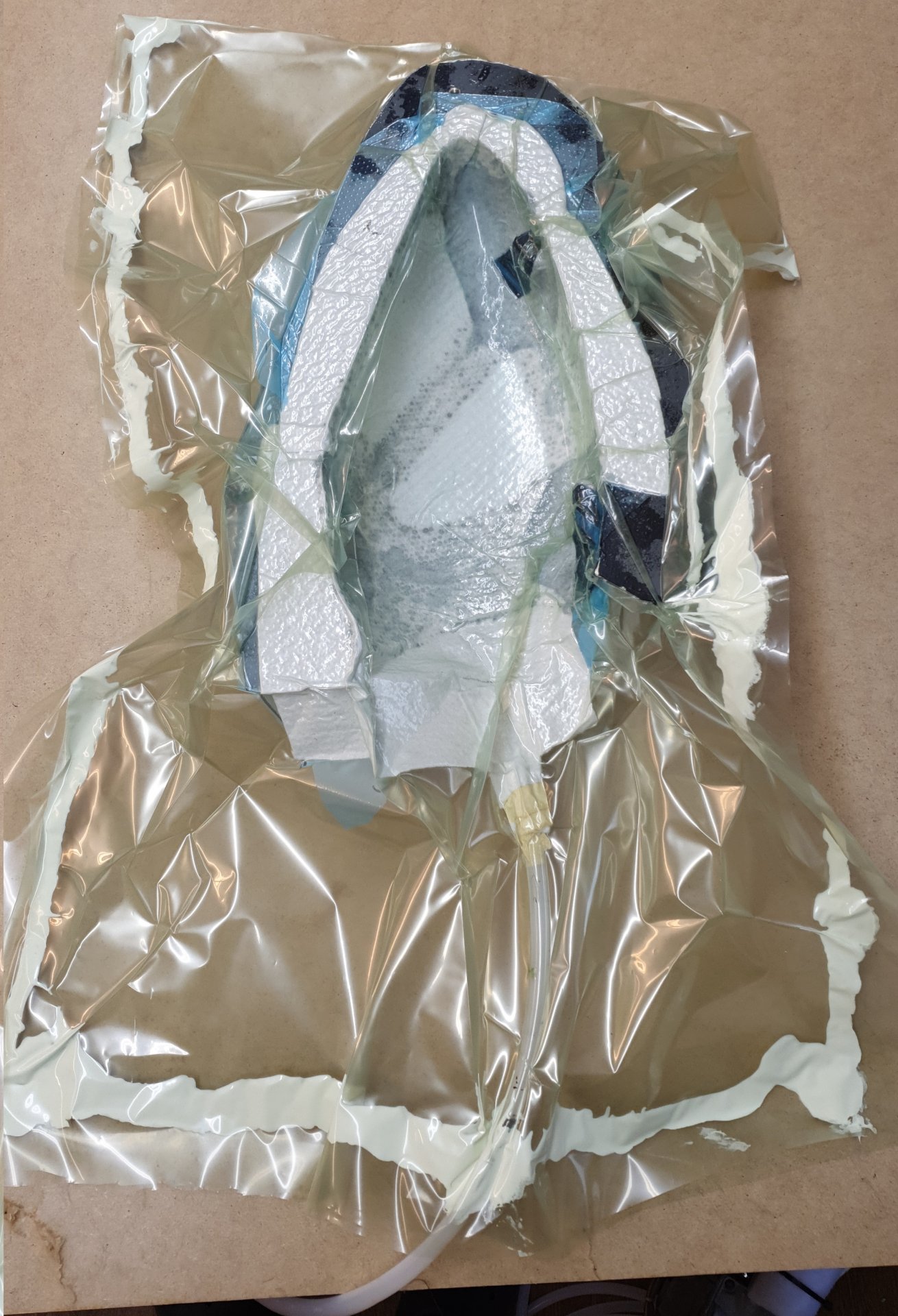

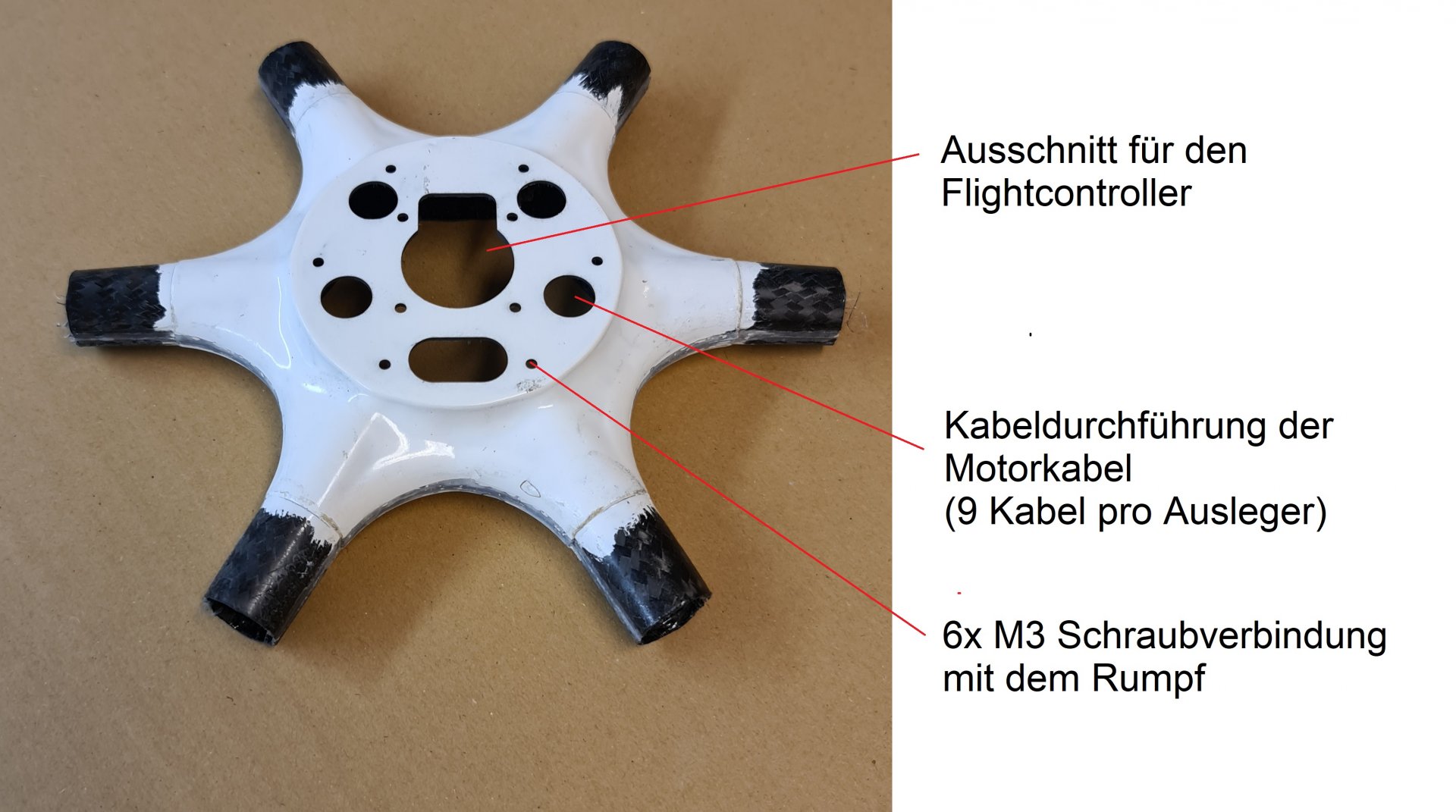

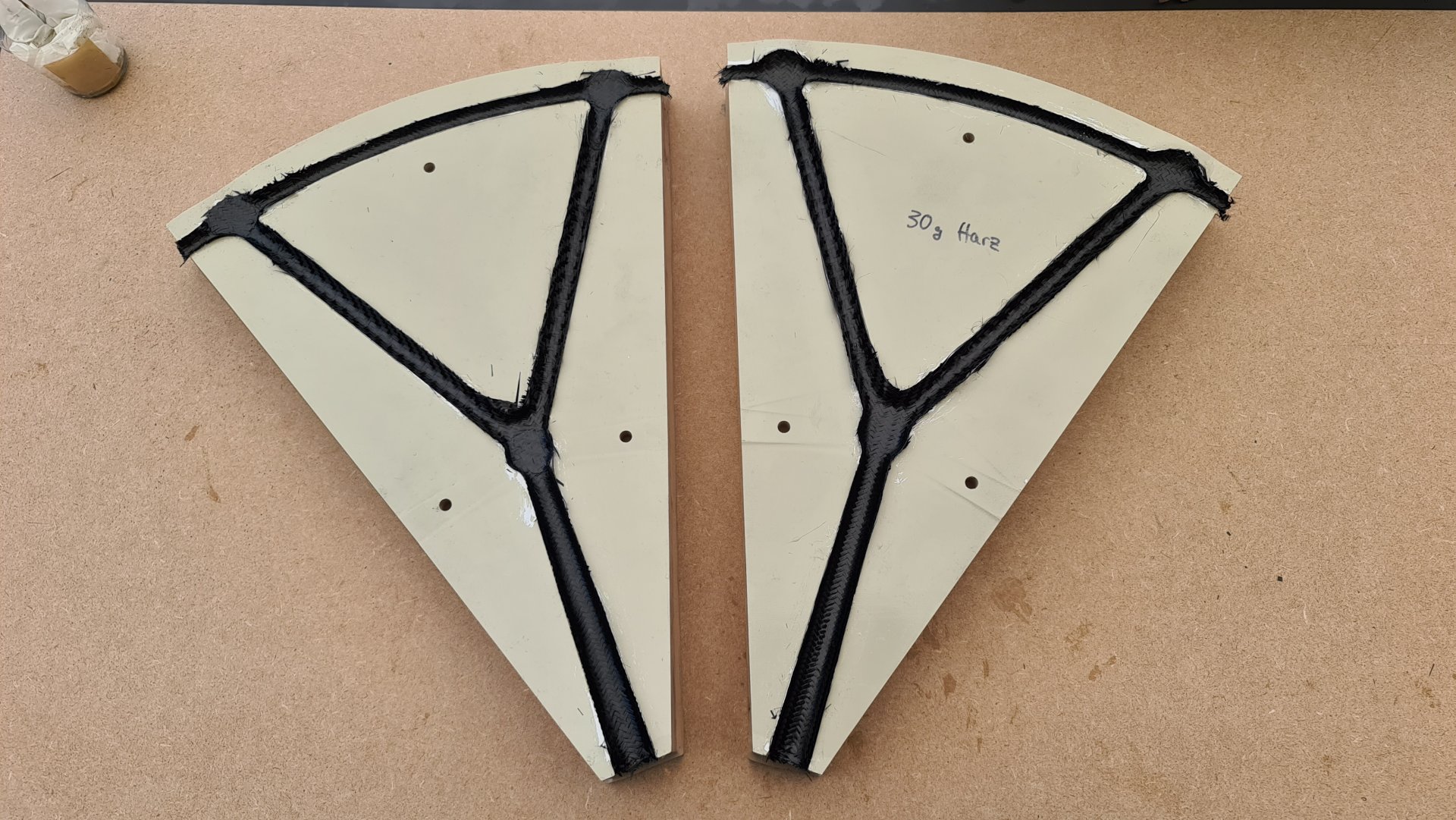

Sternförmiger Zentralverbinder

Der sternförmige Zentralverbinder verbindet alle sechs Auslegerarme miteinander und trägt das komplette Gewicht des Copters.

Auf Grund dessen habe ich den Verbinder aus 3 Lagen 160g Köper CFK laminiert, was im Endeffekt einer Laminatdicke von ca. 1mm entspricht.

Um beide Hälften später besser miteinander verkleben zu können, habe ich mit Hilfe von selbstklebenden Wachsplatten eine Verklebelippe im Bereicht der Trennebene der Bauteile realisiert. somit kann ich im nachhinein die Teile mit Glasgewebeband zuverlässig verkleben.

Und wieder ab in den Sack und 24h warten:

Obere Hälfte kam gut aus der Form, weiter geht's mit der Unterseite.

Lästig bei dieser Methode: Die Wachsplatten bleiben am Bauteil kleben und müssen mit einem Spatel oder Schraubendreher entfernt werden.

Beide Teile miteinander verklebt. Nun muss nur noch gespachtelt werden.

Zur Sicherheit habe ich die Klebe-Naht auf der Innenseite auch mit Glasgewebe verstärkt.

Ausschnitte von Hand sehen nicht sehr schön aus, zumindest bei mir. Deshalb habe ich den Verbinder Kurzerhand in der Form auf die Fräse gespannt und die Ausschnitte die Fräse machen lassen.

Alle Teile haben schon einmal probeweise am Rumpf platz genommen.

Fazit: Teile passen recht gut und man kann erkennen, was es werden soll.

Im Hintergrund sieht man schon, dass ich neben her die ersten Auslegerarme laminiert habe ;D

Der sternförmige Zentralverbinder verbindet alle sechs Auslegerarme miteinander und trägt das komplette Gewicht des Copters.

Auf Grund dessen habe ich den Verbinder aus 3 Lagen 160g Köper CFK laminiert, was im Endeffekt einer Laminatdicke von ca. 1mm entspricht.

Um beide Hälften später besser miteinander verkleben zu können, habe ich mit Hilfe von selbstklebenden Wachsplatten eine Verklebelippe im Bereicht der Trennebene der Bauteile realisiert. somit kann ich im nachhinein die Teile mit Glasgewebeband zuverlässig verkleben.

Und wieder ab in den Sack und 24h warten:

Obere Hälfte kam gut aus der Form, weiter geht's mit der Unterseite.

Lästig bei dieser Methode: Die Wachsplatten bleiben am Bauteil kleben und müssen mit einem Spatel oder Schraubendreher entfernt werden.

Beide Teile miteinander verklebt. Nun muss nur noch gespachtelt werden.

Zur Sicherheit habe ich die Klebe-Naht auf der Innenseite auch mit Glasgewebe verstärkt.

Ausschnitte von Hand sehen nicht sehr schön aus, zumindest bei mir. Deshalb habe ich den Verbinder Kurzerhand in der Form auf die Fräse gespannt und die Ausschnitte die Fräse machen lassen.

Alle Teile haben schon einmal probeweise am Rumpf platz genommen.

Fazit: Teile passen recht gut und man kann erkennen, was es werden soll.

Im Hintergrund sieht man schon, dass ich neben her die ersten Auslegerarme laminiert habe ;D

chris-t

User

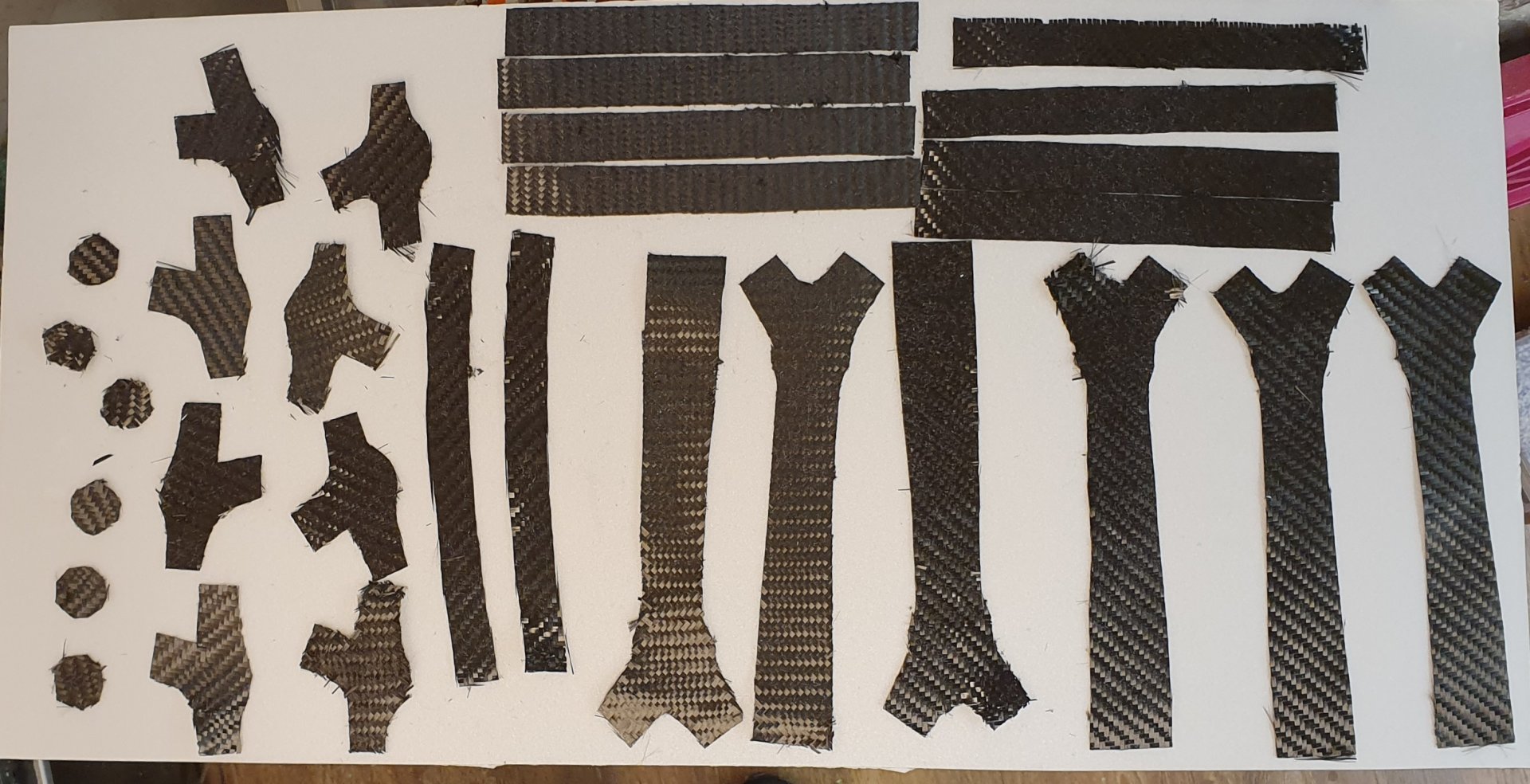

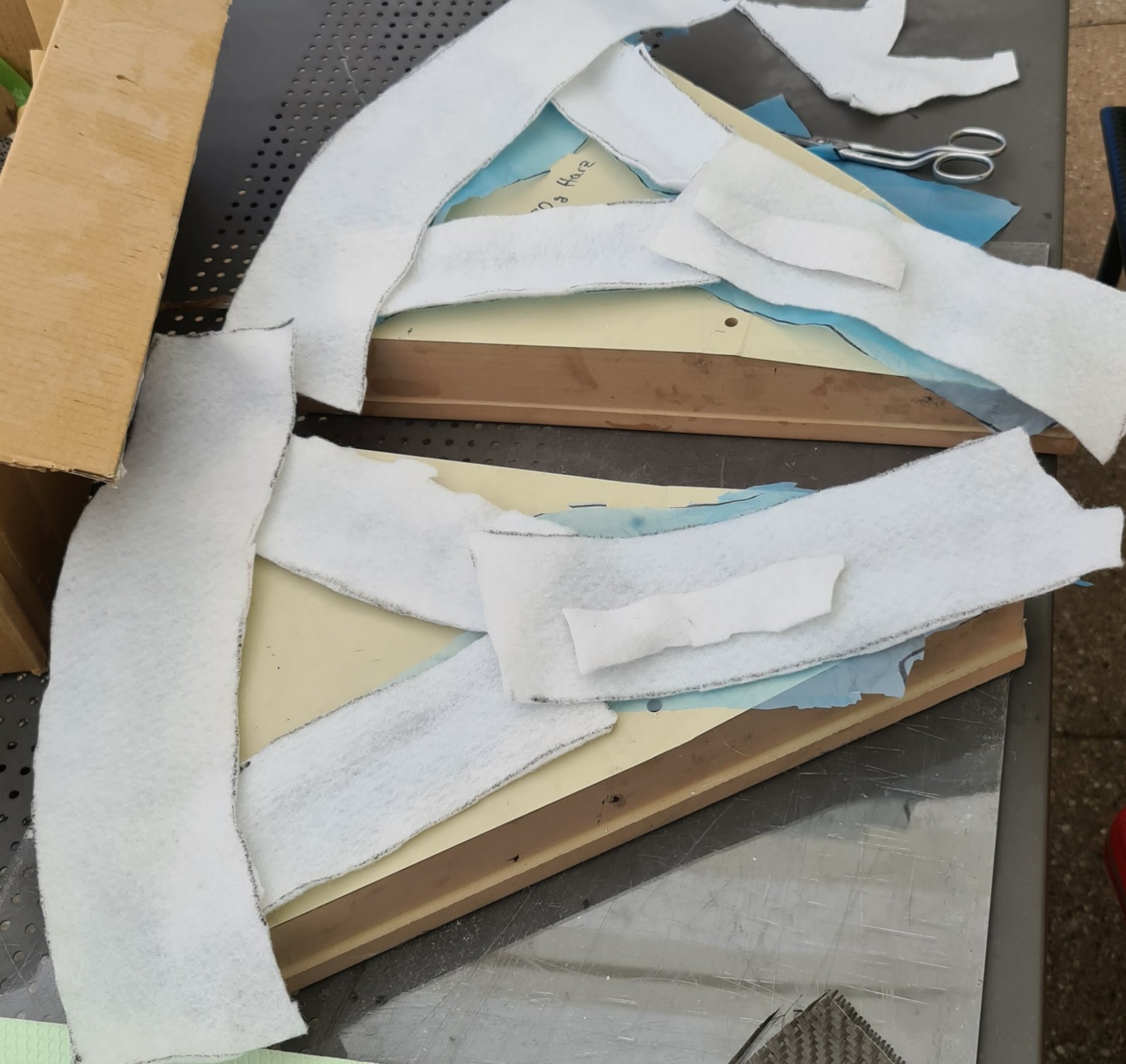

Weiter gehts mit den Ausleger Armen.

Diese wurden ebenfalls als zwei Hälften aus Kohlefaser laminiert.

Anschließend dann in der Form verklebt.

Zunächst mussten alle Ausschnitte aus dem CFK Gewebe ausgeschnitten werden.

Danach habe ich alle Gewebestücke in die Form gelegt und mit Harz getränkt.

Und ab in den Vakuumsack.

Und danach in die Temperbox bei 50°C zum aushärten.

Die ganze Prozedur jetzt noch fünf mal Wiederholen.

Viele Tage später:

Nach dem Verkleben muss noch die Klebenaht gespachtelt und geschliffen werden.

Diese wurden ebenfalls als zwei Hälften aus Kohlefaser laminiert.

Anschließend dann in der Form verklebt.

Zunächst mussten alle Ausschnitte aus dem CFK Gewebe ausgeschnitten werden.

Danach habe ich alle Gewebestücke in die Form gelegt und mit Harz getränkt.

Und ab in den Vakuumsack.

Und danach in die Temperbox bei 50°C zum aushärten.

Die ganze Prozedur jetzt noch fünf mal Wiederholen.

Viele Tage später:

Nach dem Verkleben muss noch die Klebenaht gespachtelt und geschliffen werden.

chris-t

User

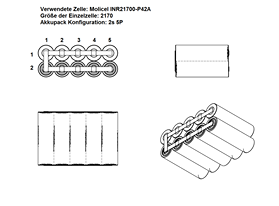

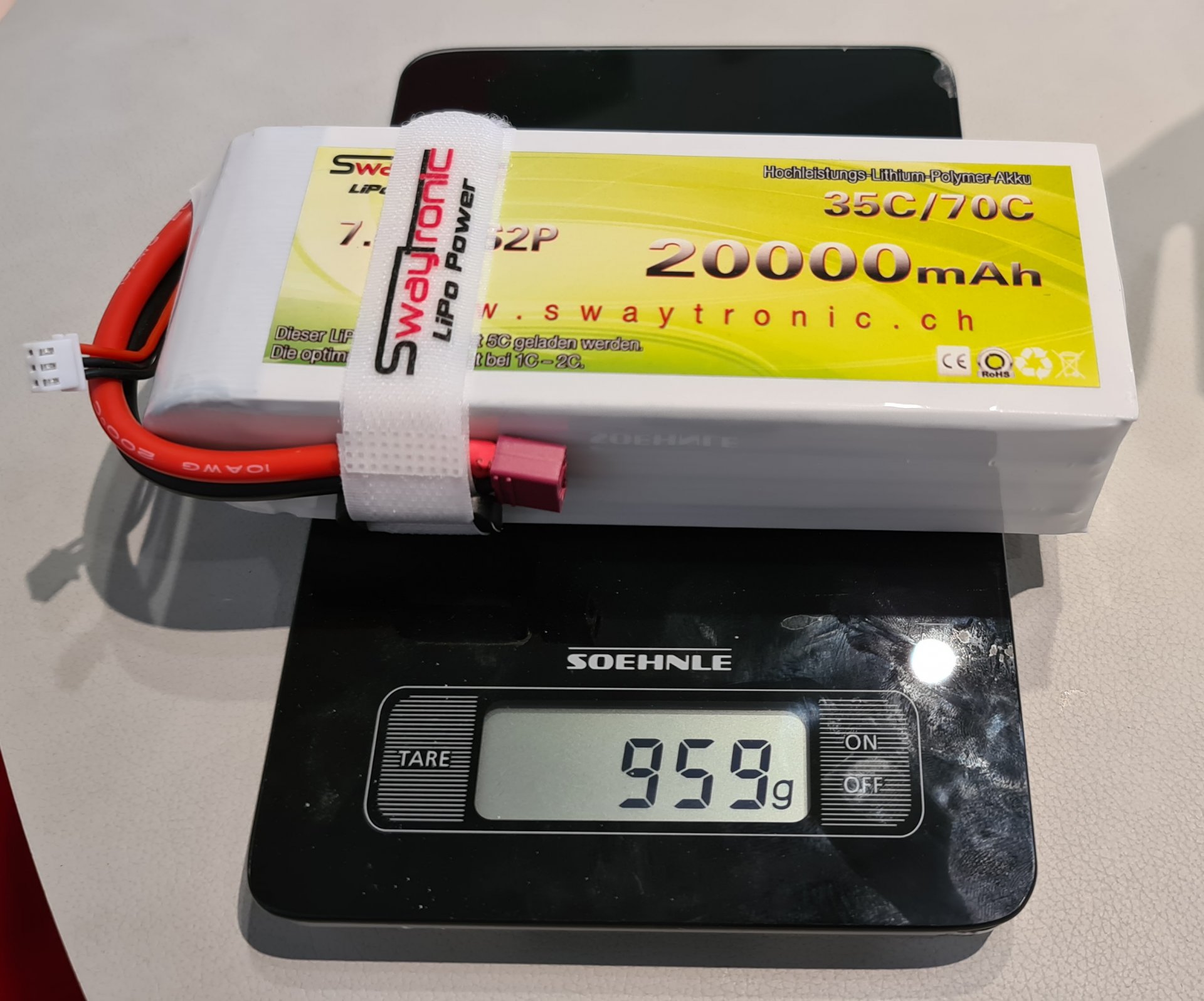

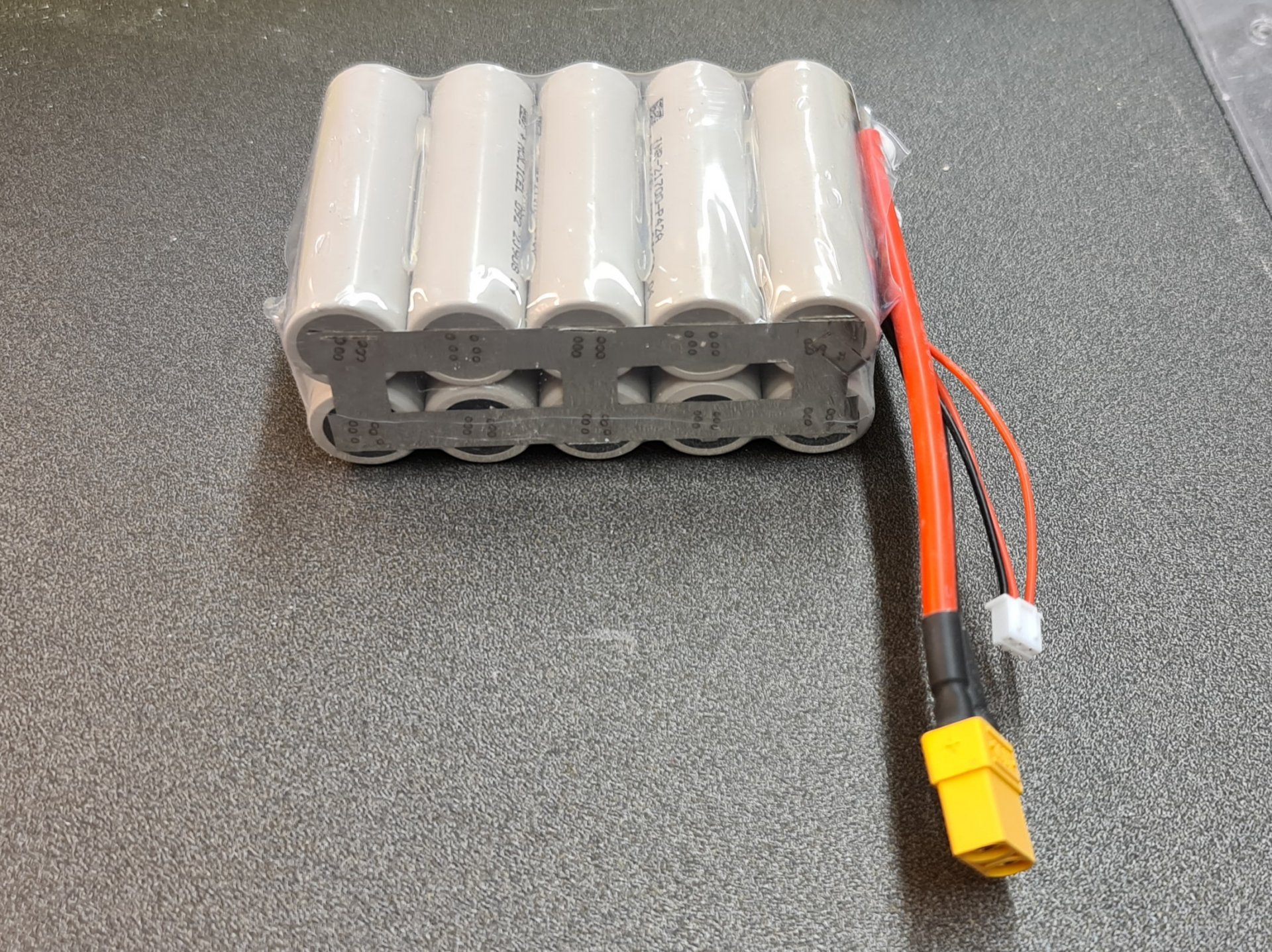

Auch beim Antriebsakku habe ich ein wenig experimentiert.

Da im Schwebeflug nur ca. 50A Strom fließen wird, ist es möglich den Copter mit Lithium Ionen Zellen zu betreiben.

Diese sind in einer 2s 5P Anordnung sogar leichter als der 2s 20000mah Lipo. Letztendlich sollte ich eine Flugzeit von ca. 15min erhalten.

Ich habe mich gegen ein Batterie Management System (BMS) entschieden, da der Akku vom Ladegerät ausreichend gepflegt wird.

Da im Schwebeflug nur ca. 50A Strom fließen wird, ist es möglich den Copter mit Lithium Ionen Zellen zu betreiben.

Diese sind in einer 2s 5P Anordnung sogar leichter als der 2s 20000mah Lipo. Letztendlich sollte ich eine Flugzeit von ca. 15min erhalten.

Ich habe mich gegen ein Batterie Management System (BMS) entschieden, da der Akku vom Ladegerät ausreichend gepflegt wird.

taeniura

User

Hi Chris,

Tolles Projekt, und super Umsetzung!

Bitte bei der Akkuauswahl die realistischen Energiedichten bei der entsprechenden Entladerate beachten.

Entladekurven gibt's im Netz.

Vor allem lohnt sich auch der Blick auf die Spannungslage bei Lastspitzen. Man wundert sich wie wenig Power zur Verfügung steht und wie hoch man die Entladeschlussspannung legen muss das das ganze noch sinnvoll fliegbar ist.

Bei 4C performen die 18650 ziemlich mies.

Vg

Martin

...seit 2 Monaten bei VC in München

Tolles Projekt, und super Umsetzung!

Bitte bei der Akkuauswahl die realistischen Energiedichten bei der entsprechenden Entladerate beachten.

Entladekurven gibt's im Netz.

Vor allem lohnt sich auch der Blick auf die Spannungslage bei Lastspitzen. Man wundert sich wie wenig Power zur Verfügung steht und wie hoch man die Entladeschlussspannung legen muss das das ganze noch sinnvoll fliegbar ist.

Bei 4C performen die 18650 ziemlich mies.

Vg

Martin

...seit 2 Monaten bei VC in München

chris-t

User

Hallo Martin,

vielen Dank für den Hinweis. Werde mich noch einmal genauer informieren. Was eventuell auch noch zum Problem werden könnte ist die tiefere Entladeschlussspannung der Lithium Ionen Zellen im Vergleich zu Lipos, da ich noch nicht weiß, was die Regler der Motoren bei niedriger Eingangsspannung machen werden.

LG Chris

vielen Dank für den Hinweis. Werde mich noch einmal genauer informieren. Was eventuell auch noch zum Problem werden könnte ist die tiefere Entladeschlussspannung der Lithium Ionen Zellen im Vergleich zu Lipos, da ich noch nicht weiß, was die Regler der Motoren bei niedriger Eingangsspannung machen werden.

LG Chris

chris-t

User

Montage der Landekuven:

Um die bereits angefertigten Landekuven an den Beinen zu fixieren, habe ich das Kuvenrohr an den jeweiligen Stellen mit Holzdübel versehen. In diese konnte ich dann Federstahldrähte einsetzen um die Beine mit dem Rohr zu verstiften. Anschließend wurde alles mit UHU Endfest 300 verklebt.

Ausrichten der Beine:

Ausrichter der Kuve:

Fertig verstiftet und geklebt:

Um die bereits angefertigten Landekuven an den Beinen zu fixieren, habe ich das Kuvenrohr an den jeweiligen Stellen mit Holzdübel versehen. In diese konnte ich dann Federstahldrähte einsetzen um die Beine mit dem Rohr zu verstiften. Anschließend wurde alles mit UHU Endfest 300 verklebt.

Ausrichten der Beine:

Ausrichter der Kuve:

Fertig verstiftet und geklebt:

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 264

- Aufrufe

- 45K

- Antworten

- 39

- Aufrufe

- 12K

- Antworten

- 9

- Aufrufe

- 5K