Vor einigen Jahren hat mein Bruder eine 1-Mann Jolle in Glas/Nomex/Glas gebaut.

Die Hohlkehlen wurden einfach durch eingedicktes Laminierharz erreicht. Das wurde mit einem Schaumstoff-Roller auf die Wabe aufgetragen.

Bruchtests gab es keine. Scheint mir eine sehr simple Methode. Zudem viel leichter als vollflächig einen Kleber auf das Laminat aufzubringen

Üblicherweise reicht der Harzüberschuss in den Deckhäuten völlig aus, um eine gute Verklebung mit der Wabe zu generieren. Bei besagtem Boot wurde ja sicherlich nicht mit extrem dünnen Gewebelagen operiert

Alternativ kann zur Verklebung das Harz mit Schaumtreibmittel von EMC-Vega versehen werden,es quillt dann nachträglich auf

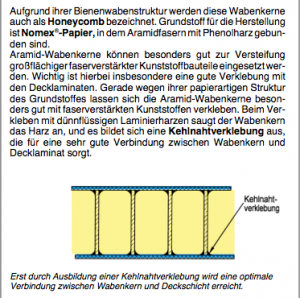

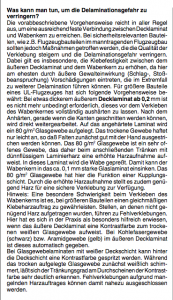

Es geht hier ja um die Ausbildung einer entsprechenden Kehlnaht. Das funktioniert mit niedrigviskosen Laminierharzen am besten. Das Schaumtreibmittel bringt hier absolut keine Vorteile, wie z.B. beim Beplanken von Schaumkernen, wo eine gewissen Penetrierung der zu fügenden Flächen mit dem Klebeharz durchaus erwünscht ist. Die Scherfestigkeit des Klebeharzes bei Treibmitteleinatz verringert sich deutlich, was gerade bei einem Wabensandwich absolut unerwünscht ist, weil nur punktuell an den Stegen Kontakt erfolgt

Zu Verstärkung belasteter Bereiche kann auch 2-K-PU-Schaum in 80g/l eingesetzt werden (Bacuplast).

Die Verstärkung mit Harz/Mircoballons finde ich unpassend. Das Macht die Sache sehr schwer und schafft extreme Steifigkeitssprünge.

Dann lieber an diesen Stellen einen anderen Stützstoff einbringen.

Grundsätzlich werden syntaktische Schäume (also Gemische aus Epoxydharzen und Microglashohlkugeln) auch im Großflugzeugbau zum Füllen von Waben verwendet, so falsch kann dies also nicht sein. Das mit den Steifigkeitssprüngen musst Du mir erklären. Die Steifigkeit eines derartigen Verbundes wird ja primär durch den Abstand der Deckhäute generiert, sekundär durch die Wahl der Fasern. Die Wabe bzw. deren Stege haben zudem eine deutlich größere Druckfestigkeit als so ein PUR-Schaum. Die Scherfestigkeit muss gerade an Punkten, wo Kräfte eingeleitet werden, deutlich verbessert werden. Da versagt der PUR-Schaum vor der Stegverklebung

Zähmodifierte Klebeharze, so wie Michael sie aktuell testet, haben eben den großen Vorteil, selbst bei reiner RT-Härtung deutlich elastischer als ein entsprechendes Laminerharz zu sein. Also denkt daran, wenn ihr zu spröde Harzsysteme verwendet, diese bitte bei mindestens 40 °C über 10 h zu tempern

Verringerung der Delaminationsgefahr

Die Firma Silence Aircraft in Werl baut Ihren Silence Twister nach dem

hier beschriebenen Muster und hat damit absolut keine Probleme im Serienbau

http://silence-aircraft.de

Quelle aller Bilder und Texte: R&G Faserverbundwerkstoffe GmbH