Hallo,

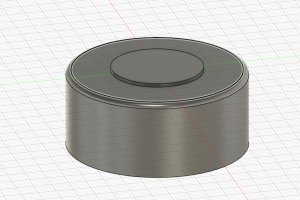

ich habe einen kleine Becher, 50mm im Durchmesser, und möchte den im Vakuum Injektionsverfahren mit Carbonfasern und Epoxy herstellen.

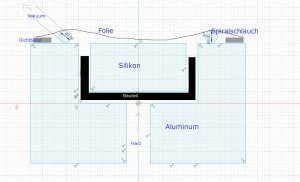

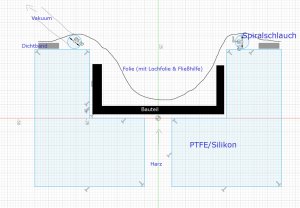

Ich habe nicht viel Ahnung aber schon mal alles bestellt (R&G)... und eine kleine Fräse und könnte wohl die Außenform aus PTFE oder Silikon

(ein Urmodell abgießen) herstellen. Die Innenform muss nicht unbedingt glatt sein.

Bei diesem Becher geht es in erster Linie um Festigkeit. Ich bräucht wohl einige Anläufe und Tests bis ich da etwas ausreichend Festes habe.

Bei R&G gibt es Anleitungen wie die Vakuum Injektion aufgebaut. Bzgl. der Form haben ich einige Fragen.

Klebt Epoxy an PTFE? Brauch man bei der Form des Bechers ein Trennmittel für das Entformen?

Klebt ein Dichtband für die Folie an Silikon (oder PTFE)? Ist Silikon ausreichend fest, bzw. kann man sich da leicht etwas verziehen durch das Vakuum?

...

Wenn hier jemand Erfahrung hat oder Ideen würde ich mich sehr freuen.

Vielen Dank & Viele Grüße

Simon

ich habe einen kleine Becher, 50mm im Durchmesser, und möchte den im Vakuum Injektionsverfahren mit Carbonfasern und Epoxy herstellen.

Ich habe nicht viel Ahnung aber schon mal alles bestellt (R&G)... und eine kleine Fräse und könnte wohl die Außenform aus PTFE oder Silikon

(ein Urmodell abgießen) herstellen. Die Innenform muss nicht unbedingt glatt sein.

Bei diesem Becher geht es in erster Linie um Festigkeit. Ich bräucht wohl einige Anläufe und Tests bis ich da etwas ausreichend Festes habe.

Bei R&G gibt es Anleitungen wie die Vakuum Injektion aufgebaut. Bzgl. der Form haben ich einige Fragen.

Klebt Epoxy an PTFE? Brauch man bei der Form des Bechers ein Trennmittel für das Entformen?

Klebt ein Dichtband für die Folie an Silikon (oder PTFE)? Ist Silikon ausreichend fest, bzw. kann man sich da leicht etwas verziehen durch das Vakuum?

...

Wenn hier jemand Erfahrung hat oder Ideen würde ich mich sehr freuen.

Vielen Dank & Viele Grüße

Simon