Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Wie ich dann doch zu einer Streichkäse-Fräse kam

STErwin

User

Wie alles Begann:

Während des Baus meines Blended Wing Bodies (BWB) hatte ich leihweise eine kleine Step four Fräse

https://www.rc-network.de/threads/blended-wing-body-bauplan-von-vth.618524/#post-6546078

Damals war gerade das Thema Fräse KIM und FRIEDE groß im CNC Forum. Ich war kurz davor mir einen KIM Frästeilesatz zu bestellen.

Ich stellte und stelle mir die Frage immer noch:

- wie oft würde ich eine Fräse nutzen ?

- wo stelle ich sie hin wo ich mit dem Platz beschränkt bin ?

Ich habe es dann gut sein lassen.

Fortsetzung folgt

Während des Baus meines Blended Wing Bodies (BWB) hatte ich leihweise eine kleine Step four Fräse

https://www.rc-network.de/threads/blended-wing-body-bauplan-von-vth.618524/#post-6546078

Damals war gerade das Thema Fräse KIM und FRIEDE groß im CNC Forum. Ich war kurz davor mir einen KIM Frästeilesatz zu bestellen.

Ich stellte und stelle mir die Frage immer noch:

- wie oft würde ich eine Fräse nutzen ?

- wo stelle ich sie hin wo ich mit dem Platz beschränkt bin ?

Ich habe es dann gut sein lassen.

Fortsetzung folgt

STErwin

User

Anderseits lagen da seit Jahren diverse Spindeln und Stepper in meiner Bastelkiste und daher dann die Frage ans Forum ob man da was daraus machen könnte:

Siehe https://www.rc-network.de/threads/brauchbare-teile-für-eine-fräse.632475/

Ich habe die Teile dann weiter herum liegen lassen. Aus Interesse an Estlcam habe ich dann einen "Fräsensimulator" gebastelt. https://www.rc-network.de/threads/estlcam.477810/page-30#post-6677521

Das ist schon wieder ein paar Jahre her. Heuer einerseits bedingt durch die viele Zeit zu Hause und dem Vorsatz nicht noch ein Flugzeug zu bauen habe ich mir vorgenommen aus vorhandenen "Zutaten" ein Gebilde zu basteln welches so tut als wäre es eine 3 Achs CNC Fräse.

Vorgabe war dass möglichst ausschließlich vorhandenes Material zum Einsatz kommt.

Das waren:

- Spanplatten aus zerlegten Möbeln

- Schubladenführungen

- Die in obigen Beiträgen erwähnten Stepper und Spindeln

- Überzählige Wellen und Lager von 3D Drucker Bau

- Ein paar überzählige 8mm Wellen und Lager von 3D Drucker Bau

- Arduino und drei Stk. der billigsten China Endstufen.

- Ein Uralt Laptop für Estlcam

- Ein 3 Drucker für etwaige Kupplungen, Lagerungen etc.

Tatsächlich konnte ich das ganze so hinkriegen dass sich die Achsen bewegen und konfigurieren ließen.

Das war aber gar nicht so trivial da die Spindeln die verschiedensten Steigungen aufweisen.

Die lange Achse (X) 12,7 mm

die kurze (Y) 2 mm

die Z Achse 8 mm

Begonnen habe ich mit einer Garnitur Schubladenführung einen fahrbaren Tisch mit der Spindel darunter.

Mit einer zweiten Garnitur quer montiert auch eine fahrbare Einheit. Dass war aber so wackelig dass ich gar nicht erste versucht habe darauf einen Dremel zu montieren.

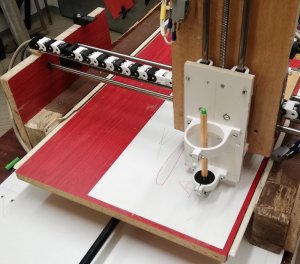

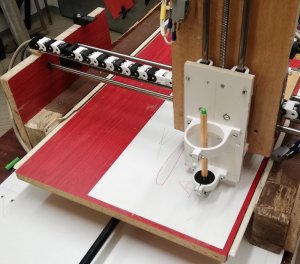

Das nachfolgende Bild zeigt bereits die zweite Version wo der Schlitten auf Wellen Fährt

.

Siehe https://www.rc-network.de/threads/brauchbare-teile-für-eine-fräse.632475/

Ich habe die Teile dann weiter herum liegen lassen. Aus Interesse an Estlcam habe ich dann einen "Fräsensimulator" gebastelt. https://www.rc-network.de/threads/estlcam.477810/page-30#post-6677521

Das ist schon wieder ein paar Jahre her. Heuer einerseits bedingt durch die viele Zeit zu Hause und dem Vorsatz nicht noch ein Flugzeug zu bauen habe ich mir vorgenommen aus vorhandenen "Zutaten" ein Gebilde zu basteln welches so tut als wäre es eine 3 Achs CNC Fräse.

Vorgabe war dass möglichst ausschließlich vorhandenes Material zum Einsatz kommt.

Das waren:

- Spanplatten aus zerlegten Möbeln

- Schubladenführungen

- Die in obigen Beiträgen erwähnten Stepper und Spindeln

- Überzählige Wellen und Lager von 3D Drucker Bau

- Ein paar überzählige 8mm Wellen und Lager von 3D Drucker Bau

- Arduino und drei Stk. der billigsten China Endstufen.

- Ein Uralt Laptop für Estlcam

- Ein 3 Drucker für etwaige Kupplungen, Lagerungen etc.

Tatsächlich konnte ich das ganze so hinkriegen dass sich die Achsen bewegen und konfigurieren ließen.

Das war aber gar nicht so trivial da die Spindeln die verschiedensten Steigungen aufweisen.

Die lange Achse (X) 12,7 mm

die kurze (Y) 2 mm

die Z Achse 8 mm

Begonnen habe ich mit einer Garnitur Schubladenführung einen fahrbaren Tisch mit der Spindel darunter.

Mit einer zweiten Garnitur quer montiert auch eine fahrbare Einheit. Dass war aber so wackelig dass ich gar nicht erste versucht habe darauf einen Dremel zu montieren.

Das nachfolgende Bild zeigt bereits die zweite Version wo der Schlitten auf Wellen Fährt

.

STErwin

User

Ich dache zuerst das war es dann wohl, weil kaufen wollte ich ja Nichts.

Als ich aber in meinem Fundus noch 2 Wellen mit 9,5 mm Durchmesser und passender Länge fand war die Überlegung diese auf Y zu verwenden. Die dafür passenden Gleitlager konnte ich auf dem 3 Drucker erstellen. Danke an Thingiverse.

In dieser Version konnte man schon einigermaßen stabil die Sache bewegen, nur die seitliche Führung der Schublade war noch schlimm und die 9,5 mm Wellen sehr nachgiebig,

An dieser Stelle beschloss ich doch ein paar Euro zu investieren und habe für beide Achsen Rundmaterial 14 und 20 mm (Automatenstahl) erworben.

Für beide Dimensionen wurden wieder die Gleitlager gedruckt. Obwohl jedes einzelne Lager gut auf den 20 mm Stangen glitten, war das ganze im Zusammenbau (je 2 auf jeder Welle) zu schwergängig, speziell bei der Steigung von 1/2 Zoll und 1A Motor.

Daraufhin habe ich mir Anregung bei der MPCNC geholt wo ja Kugellagerkonstruktionen als Führungswägen verwendet werden. Ich hatte noch fünf Stück Lager vom 3D-Druckerbau übrig und daraus einen Prototyp erstellt.

Da das Ergebnis vielversprechend war wurden nun noch 20 Stk Kugellager um sagenhafte 15 Euro erworben.

Während des Wartens auf die Lieferung konnte die bisher fliegend aufgebaute Steuerung in ein ebenfalls im Fundus vorhandenes Gehäuse eingebaut werden. Auch Stecker und Kabel waren vorhanden.

Nachdem die Kugellager da und die "Laufwägen" montiert waren läuft der Tisch nun leicht und spielfrei.

Fräsversuche mit dem Dremel Klon und 2 mm Fräser ergeben eine Maßhaltigkeit ca. 0,5mm

Auffällig ist dass Kreise um diesen Betrag in Y (quer) abgeflacht sind. Ich führte das auf das merkbare Spiel der Spindelmutter an dieser Achse zurück.

Es ist mir nun noch gelungen eine Mutter für diese Spindel (trapez 2mm Steigung) zu drucken.

Die aktuellen Ergebnisse sind geringfügig besser, aber immer noch im 02, - 0,3 mm Bereich.

Selbst die Ausschnitte für die Computerstecker an der Alu-Frontplatte der Steuerung wurden damit gefräst. 2 mm 2 Schneider, 10 Zustellungen zu 0,2mm 150 mm/min Vorschub.

Ein vorhandenes Stück Alu wurde noch als Tastplatte angeschlossen, ebenso Referenzschalter auf allen Achsen.

Somit kann ich so ziemlich alles Testen was Estlcam zu bieten hat. Dass ich mir für diese rustikale Konstruktion keine Lizenz kaufe möge Christian mir verzeihen.

Die "Maschine" wird wahrscheinlich nach dem Winter oder sobald ich den Platz für anderes benötige wieder zerlegt werden.

Sollte ich irgendwann doch noch eine richtige Fräse bauen habe ich zumindest ein Steuerung für den Anfang.

Ich habe wesentlich mehr erreicht als ich je gedacht hatte. und viel dabei gelernt.

Zum Abschluss ein paar von den Spielereien die ich gefräst habe

Erwin

Als ich aber in meinem Fundus noch 2 Wellen mit 9,5 mm Durchmesser und passender Länge fand war die Überlegung diese auf Y zu verwenden. Die dafür passenden Gleitlager konnte ich auf dem 3 Drucker erstellen. Danke an Thingiverse.

In dieser Version konnte man schon einigermaßen stabil die Sache bewegen, nur die seitliche Führung der Schublade war noch schlimm und die 9,5 mm Wellen sehr nachgiebig,

An dieser Stelle beschloss ich doch ein paar Euro zu investieren und habe für beide Achsen Rundmaterial 14 und 20 mm (Automatenstahl) erworben.

Für beide Dimensionen wurden wieder die Gleitlager gedruckt. Obwohl jedes einzelne Lager gut auf den 20 mm Stangen glitten, war das ganze im Zusammenbau (je 2 auf jeder Welle) zu schwergängig, speziell bei der Steigung von 1/2 Zoll und 1A Motor.

Daraufhin habe ich mir Anregung bei der MPCNC geholt wo ja Kugellagerkonstruktionen als Führungswägen verwendet werden. Ich hatte noch fünf Stück Lager vom 3D-Druckerbau übrig und daraus einen Prototyp erstellt.

Da das Ergebnis vielversprechend war wurden nun noch 20 Stk Kugellager um sagenhafte 15 Euro erworben.

Während des Wartens auf die Lieferung konnte die bisher fliegend aufgebaute Steuerung in ein ebenfalls im Fundus vorhandenes Gehäuse eingebaut werden. Auch Stecker und Kabel waren vorhanden.

Nachdem die Kugellager da und die "Laufwägen" montiert waren läuft der Tisch nun leicht und spielfrei.

Fräsversuche mit dem Dremel Klon und 2 mm Fräser ergeben eine Maßhaltigkeit ca. 0,5mm

Auffällig ist dass Kreise um diesen Betrag in Y (quer) abgeflacht sind. Ich führte das auf das merkbare Spiel der Spindelmutter an dieser Achse zurück.

Es ist mir nun noch gelungen eine Mutter für diese Spindel (trapez 2mm Steigung) zu drucken.

Die aktuellen Ergebnisse sind geringfügig besser, aber immer noch im 02, - 0,3 mm Bereich.

Selbst die Ausschnitte für die Computerstecker an der Alu-Frontplatte der Steuerung wurden damit gefräst. 2 mm 2 Schneider, 10 Zustellungen zu 0,2mm 150 mm/min Vorschub.

Ein vorhandenes Stück Alu wurde noch als Tastplatte angeschlossen, ebenso Referenzschalter auf allen Achsen.

Somit kann ich so ziemlich alles Testen was Estlcam zu bieten hat. Dass ich mir für diese rustikale Konstruktion keine Lizenz kaufe möge Christian mir verzeihen.

Die "Maschine" wird wahrscheinlich nach dem Winter oder sobald ich den Platz für anderes benötige wieder zerlegt werden.

Sollte ich irgendwann doch noch eine richtige Fräse bauen habe ich zumindest ein Steuerung für den Anfang.

Ich habe wesentlich mehr erreicht als ich je gedacht hatte. und viel dabei gelernt.

Zum Abschluss ein paar von den Spielereien die ich gefräst habe

Erwin

Zuletzt bearbeitet:

STErwin

User

Das Unikum hat aktuell eine Stellfläche von ca. 1000 x 600 cm und dabei kann ich maximal 300 x 250 mm tatsächlich fräsen. Wenn ich tatsächlich den Platz fände diese Stellfläche dauerhaft zu vergeben, dann sicher mit einer anderen Konstruktion.

Interessanter Bericht. Faszinierend wie sich ein Versuchsaufbau zu einer brauchbaren Maschine entwickelt hat. Ich würde sie zusammengebaut lassen.

Durch den fahrbare Platte anstelle eines fahrbaren Portals verliert man grundsätzlich schon Platz und selbst das ist nicht voll ausgereizt weil ja zu Beginn an so etwas gar nicht gedacht war.

Ich schau mir gerade die ebenfalls dieser Tage vorgestellte Konstruktion von Markus.H an.

Markus H.

User

Eine Antwort bist du uns allen noch schuldig geblieben: Wieso Streichkäse Fräse?

Na ist doch klar: Er denkt, dass die Fräse noch nicht mal für Käse reicht, da muss es schon Weichkäse sein ... was ich aber für ein Gerücht halte

STErwin

User

Jetzt wo ich Blut geleckt habe schau ich ob ich den Platz in etwa dieser Größe frei räumen könnte für eine permanente Installation.

Dazu mit so einem CNC set aus 6 Wellenführungen + KUS um rund 150 Euro

Dazu ein vernüftiger Aufbau.

Dazu ein vernüftiger Aufbau.

Grübel grübel ...

Erwin

Dazu mit so einem CNC set aus 6 Wellenführungen + KUS um rund 150 Euro

SBR20 Linearführung Welle + SFU1605-350/650/1050mm Kugelumlaufspindel CNC Set | eBay

SBR20 Linearführung Welle + SFU1605-350/650/1050mm Kugelumlaufspindel CNC Set | Business & Industrie, Automation, Antriebe & Motoren, Linearführungen | eBay!

www.ebay.at

Grübel grübel ...

Erwin

Flieger Georg

User

Hallo, ich habe ein Gantry Aufbau mit den gestützten Schienen gemacht .

Das Ganze ist aus 30mm Birkensperrholz zusammengeschraubt.

Holz deswegen ,weil ich eine günstige Quelle und eine große Formatsäge zur Verfügung habe.

Da ich den Platz habe ist sie recht lang geworden. Arbeitsraum Y1220mm X455mm Z160mm.

In X ist eine 1605 X 850mm verbaut und in Z 1605 X 400mm.

Y habe ich über Zahnriemen M3 angetrieben ,die Motoren sind an den Wangen verschraubt.

Ich kann nur sagen das das fast ein eigenes Hobby ist, und da kommt noch mehr, Vakuunplatte z.B.

Spanhilfen usw.

Gruß Georg![DSC_0397[1].JPG DSC_0397[1].JPG](https://www.rc-network.de/data/attachments/2155/2155079-e2faa6c822e03c266bbed649e804ff74.jpg)

Das Ganze ist aus 30mm Birkensperrholz zusammengeschraubt.

Holz deswegen ,weil ich eine günstige Quelle und eine große Formatsäge zur Verfügung habe.

Da ich den Platz habe ist sie recht lang geworden. Arbeitsraum Y1220mm X455mm Z160mm.

In X ist eine 1605 X 850mm verbaut und in Z 1605 X 400mm.

Y habe ich über Zahnriemen M3 angetrieben ,die Motoren sind an den Wangen verschraubt.

Ich kann nur sagen das das fast ein eigenes Hobby ist, und da kommt noch mehr, Vakuunplatte z.B.

Spanhilfen usw.

Gruß Georg

![DSC_0397[1].JPG DSC_0397[1].JPG](https://www.rc-network.de/data/attachments/2155/2155079-e2faa6c822e03c266bbed649e804ff74.jpg)

Markus H.

User

Dazu mit so einem CNC set aus 6 Wellenführungen + KUS um rund 150 Euro

SBR20 Linearführung Welle + SFU1605-350/650/1050mm Kugelumlaufspindel CNC Set | eBay

SBR20 Linearführung Welle + SFU1605-350/650/1050mm Kugelumlaufspindel CNC Set | Business & Industrie, Automation, Antriebe & Motoren, Linearführungen | eBay!www.ebay.at

Also das scheint mir ja auf den ersten Blick wirklich ein gutes Angebot zu sein. Wenn Du Dich dafür entscheidest, bin ich mal auf Deine Erfahrung gespannt.

TakeFlight

User

Sehr schön @FliegerGeorg!

Solche Hobbys gefallen während Corona doch immer mehr

Solche Hobbys gefallen während Corona doch immer mehr

Flieger Georg

User

Ja das ist wohl wahr.

Ich hab auch mit was einfachem angefangen ,war eine MPCNC .

Da waren schnell die Grenzen erreicht was Materialdicke und Werkstoff angeht.

Ich hab lange im Netz nach Portalfräsen gesucht wie die aufgebaut sind und mir dann ein Pflichtenheft gemacht.

Was soll die Maschine fräsen, wie genau soll das werden ,wie groß ist das zu fräsende Material( Balsabrettchen auf ganzer Länge sollten es schon sein)

was habe ich für Möglichkeiten der Fertigstellung ,wieviel Geld will ich aus geben ,die Werkzeuge.

Man sollte sich nicht zu sehr beeinflussen lassen ,Ideen holen ja aber dann das so umsetzen wie man sich das vorstellt.

@ Erwin die Maschine macht erstmal das was du willst und das macht einen guten Eindruck!

Zu dem Angebot aus der Bucht ,wenn du damit deine Verfahrwege erreichst die du dir vorstellst, warum nicht.

Gruß Georg

Ich hab auch mit was einfachem angefangen ,war eine MPCNC .

Da waren schnell die Grenzen erreicht was Materialdicke und Werkstoff angeht.

Ich hab lange im Netz nach Portalfräsen gesucht wie die aufgebaut sind und mir dann ein Pflichtenheft gemacht.

Was soll die Maschine fräsen, wie genau soll das werden ,wie groß ist das zu fräsende Material( Balsabrettchen auf ganzer Länge sollten es schon sein)

was habe ich für Möglichkeiten der Fertigstellung ,wieviel Geld will ich aus geben ,die Werkzeuge.

Man sollte sich nicht zu sehr beeinflussen lassen ,Ideen holen ja aber dann das so umsetzen wie man sich das vorstellt.

@ Erwin die Maschine macht erstmal das was du willst und das macht einen guten Eindruck!

Zu dem Angebot aus der Bucht ,wenn du damit deine Verfahrwege erreichst die du dir vorstellst, warum nicht.

Gruß Georg

STErwin

User

Ein Prosit 2021

in der Hoffnung dass uns einerseits das verd.... Virus nicht wieder den Großteil der Saison vermiest und dass uns die ab heute gültigen Regelungen den Spaß an der Freude nicht zu sehr verderben.

Ich denke da weninger an weitere Flugmodelle, denn davon habe ich mehr als ich pro Saison sinnvoll einsetzten kann.

Aber diverse Zier- und Geschenkgegenstände könnten schon manchmal nützlich sein.

Erwin

in der Hoffnung dass uns einerseits das verd.... Virus nicht wieder den Großteil der Saison vermiest und dass uns die ab heute gültigen Regelungen den Spaß an der Freude nicht zu sehr verderben.

Ich werde vorerst einmal mein Unikum stehen lassen und über die nächsten Monate sehen ob ich wenigstens gelegentlich was zu fräsen habe.Also das scheint mir ja auf den ersten Blick wirklich ein gutes Angebot zu sein. Wenn Du Dich dafür entscheidest, bin ich mal auf Deine Erfahrung gespannt.

Ich denke da weninger an weitere Flugmodelle, denn davon habe ich mehr als ich pro Saison sinnvoll einsetzten kann.

Aber diverse Zier- und Geschenkgegenstände könnten schon manchmal nützlich sein.

Gegebenenfalls würde ich die Maschine um die Schienen und Spindeln herum konstruieren, aber siehe oben.Erwin die Maschine macht erstmal das was du willst und das macht einen guten Eindruck!

Zu dem Angebot aus der Bucht ,wenn du damit deine Verfahrwege erreichst die du dir vorstellst, warum nicht.

Gruß Georg

Erwin

STErwin

User

Streichkäsefräse fräst HPL :-)

Servus miteinander, habe das ganze nun in ein Video gepackt. Gegen Ende fräse ich HPL Teile für einen 3D Drucker

Erwin

Servus miteinander, habe das ganze nun in ein Video gepackt. Gegen Ende fräse ich HPL Teile für einen 3D Drucker

Erwin

STErwin

User

Baust du jetzt einen zweiten Drucker?

Dazu ein klares "Jein" eigentlich wollte ich meinen bestehenden Drucker nur die 8 mm Rundführungen der Z-Achse durch Linearschienen ersetzen.

Der Rest hätte bleiben können.

Als ich aber bemerkt habe das der Rahmen aus MDF eigentlich verzogen ist, habe ich beschlossen die Mechanik komplett neu aufzubaun.

Leider haben mir die Chinesen zu den beiden Linearschienen nur einen Wagen geliefert. Der zweite sollte unterwegs sein.

Somit stehe ich hier an. Solange ich den zweiten Wagen nicht habe und Mechanik tut wie sie soll zerlege ich den anderen Drucker nicht.

Das ganze wird jetzt eine Mischung aus diesen beiden Bauvorschlägen:

I3R von MakerFr aus Frankereich und

I3 RS vom selben Maker

Das gehört jetzt eigentlich nur mehr am Rande zum meinem Funktionsmodell einer CNC.

Ähnliche Themen

- Antworten

- 4

- Aufrufe

- 819