HAJU-69

User

Hallo,

nun die restlichen Gewichtsangaben vom Ruder und von der Finne - beides in LW-PLA gedruckt. Ich halte mich bei den Bezeichnungen dabei wieder an die englischen, wie in Thingiverse angegeben.

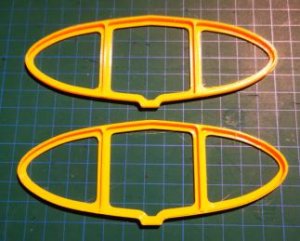

Elevon_appendix 2,1 g

Elevon_inner 9,1 g

Elevon_outer 6,7 g

Elevon_joint < 1 g

Gesamtgewicht pro Ruder (bereits verklebt) 18,9 g

... und das Gewicht der Finne.

fin_bottom_75 17,1 g

fin_top_175 19,6 g

Gesamtgewicht der Finne 36,7 g

Grüße

Hans-Jürgen

nun die restlichen Gewichtsangaben vom Ruder und von der Finne - beides in LW-PLA gedruckt. Ich halte mich bei den Bezeichnungen dabei wieder an die englischen, wie in Thingiverse angegeben.

Elevon_appendix 2,1 g

Elevon_inner 9,1 g

Elevon_outer 6,7 g

Elevon_joint < 1 g

Gesamtgewicht pro Ruder (bereits verklebt) 18,9 g

... und das Gewicht der Finne.

fin_bottom_75 17,1 g

fin_top_175 19,6 g

Gesamtgewicht der Finne 36,7 g

Grüße

Hans-Jürgen

. Meine bisherige "Vollrippe" hat damit Ihren Dienst in der Hummel vorzeitig beendet.

. Meine bisherige "Vollrippe" hat damit Ihren Dienst in der Hummel vorzeitig beendet.

.

. ) auf eine Spannweite von 130 cm gewachsen. Wersy hat dazu (die einzig notwendige Änderung) das passende Segment W2_1300 konstruiert und im Buratinu-Forum veröffentlicht- und auch der 1300er fliegt wirklich toll.

) auf eine Spannweite von 130 cm gewachsen. Wersy hat dazu (die einzig notwendige Änderung) das passende Segment W2_1300 konstruiert und im Buratinu-Forum veröffentlicht- und auch der 1300er fliegt wirklich toll.