Ernst Göbel

User

Hallo,

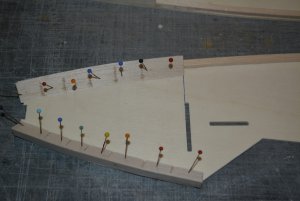

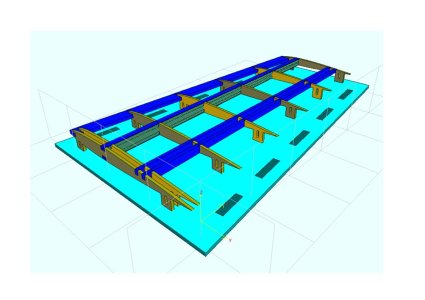

im Sommer diesen Jahres reifte der Entschluss, nach vielen Carbon-Modellen (Swift und Kobuz) mal wieder etwas in Holz zu bauen.

Angetan von der Kontur des Quark-Seglers entschloss ich mich, auf der Basis dieses Modells etwas neues zu konstruieren.

Folgene Vorgaben standen im Pflichtenheft:

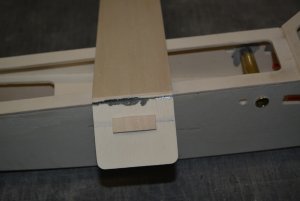

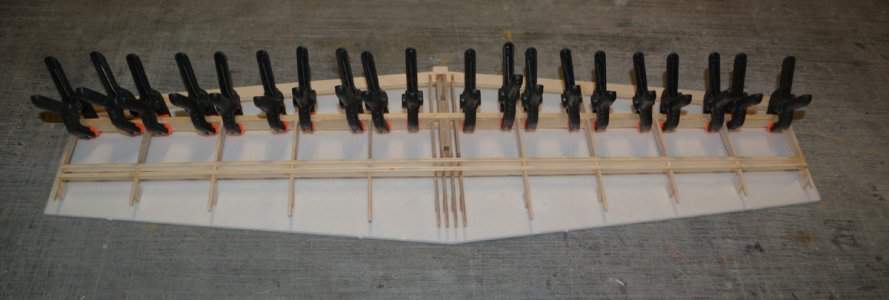

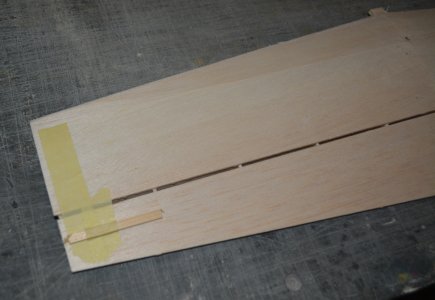

Reine Holzkonstruktion

Spannweite so ca. 2300mm bis 2400mm

mit Wölbklappen

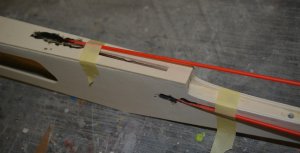

mit Elektroantrieb, 3s alternativ 4s (einen Hacker A30 hatte ich noch im Regal)

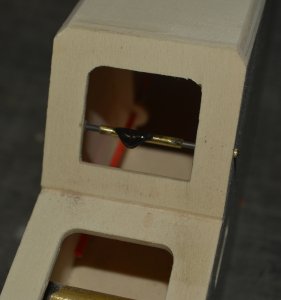

kein Pendelleitwerk, Höhenleitwerk ähnlich Swift

mit Kabinenhaube tiefgezogen

Einfacher Bau (und Aufbau am Modellflugplatz)

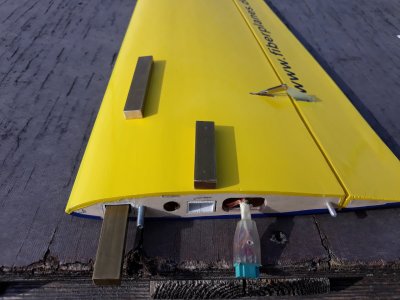

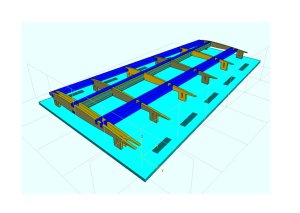

Und dieses Modell ist dabei rausgekommen.

Bei Interesse werde ich über den Bau und Flug des Modells einen Bericht schreiben.

Gruß Ernst

im Sommer diesen Jahres reifte der Entschluss, nach vielen Carbon-Modellen (Swift und Kobuz) mal wieder etwas in Holz zu bauen.

Angetan von der Kontur des Quark-Seglers entschloss ich mich, auf der Basis dieses Modells etwas neues zu konstruieren.

Folgene Vorgaben standen im Pflichtenheft:

Reine Holzkonstruktion

Spannweite so ca. 2300mm bis 2400mm

mit Wölbklappen

mit Elektroantrieb, 3s alternativ 4s (einen Hacker A30 hatte ich noch im Regal)

kein Pendelleitwerk, Höhenleitwerk ähnlich Swift

mit Kabinenhaube tiefgezogen

Einfacher Bau (und Aufbau am Modellflugplatz)

Und dieses Modell ist dabei rausgekommen.

Bei Interesse werde ich über den Bau und Flug des Modells einen Bericht schreiben.

Gruß Ernst

alternativ geht auch ein 3S) und Bremsklappen in den Flächen (die habe ich noch und schaden sicherlich nicht).

alternativ geht auch ein 3S) und Bremsklappen in den Flächen (die habe ich noch und schaden sicherlich nicht).