Gerhard_Hanssmann

User

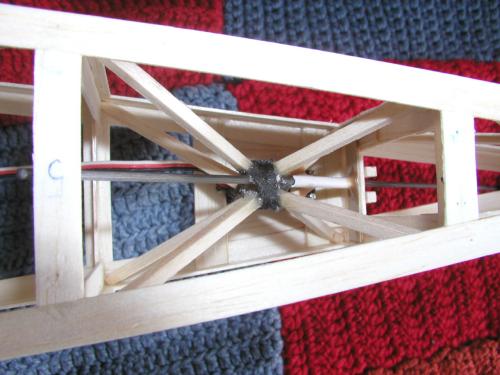

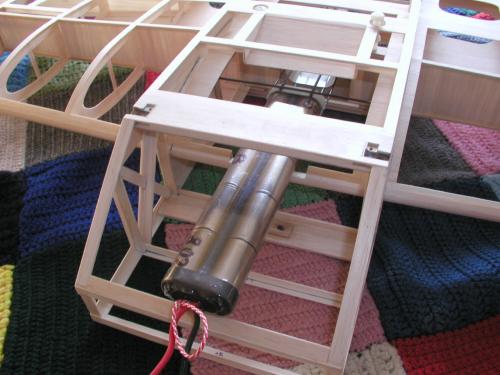

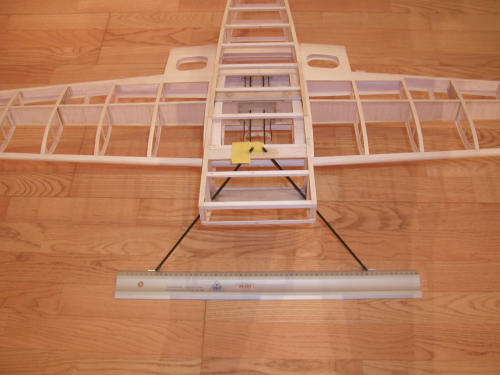

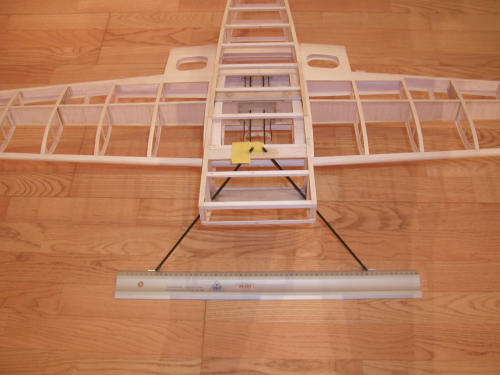

Ausrichten und Fixieren des Fahrwerks

Der Rumpf wird mit der fest verschraubten Tragfläche durch das Fahrwerk so ausgerichtet, dass die Tragflächenenden vom Boden den gleichen Abstand haben.

Die Radachsen erhalten eine geringe Vorspur, die mit einem Lineal kontrolliert wird.

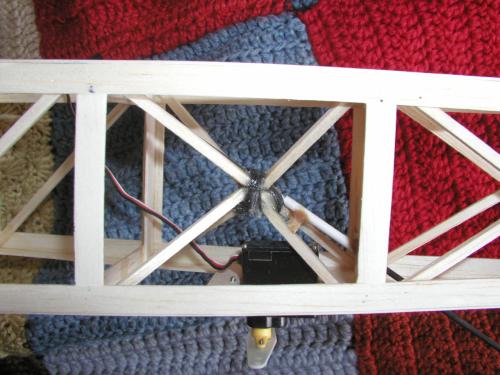

Die Fahrwerksstäbe halten wegen der guten Passung in diesr Lage. Durch Heften der Auflageplättchen mit dem an der Klebestelle aufgerauten CFK-Stab mit dickflüßigem Sekundenkleber und Aktivatorspray wird nun die Lage des Fahrwerks endgültig fixiert. Das Fahrwerk wird aus dem Rumpf entfernt und an der Klebestelle mit eingedicktem Epoxydharz (Thixotropiermittel) nachgeklebt.

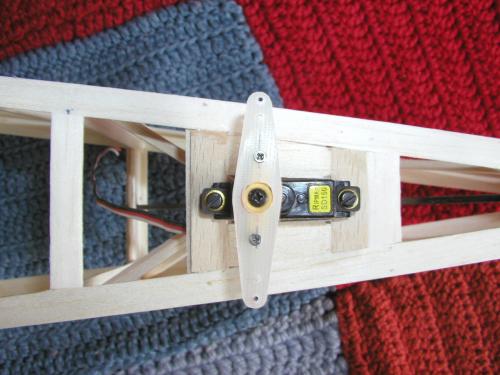

Die drehbaren Laschen sichern das Fahrwerk. Durch Drehen der Lasche kann das Fahrwerk z.B. zum Transport aus dem Rumpf gezogen werden.

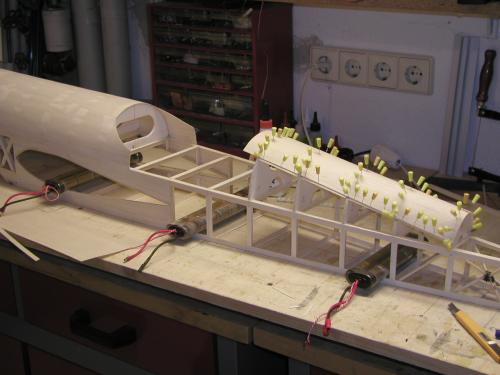

Der Bau des Rumpfkastens ist damit abgeschlossen.

Zusammenfasung:

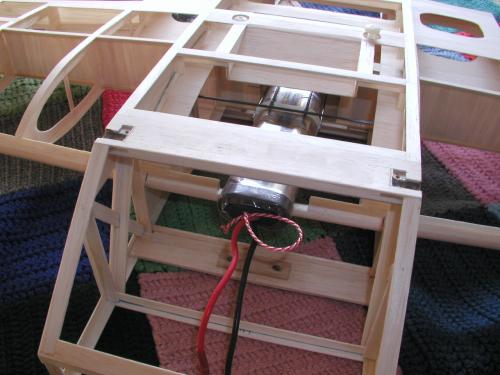

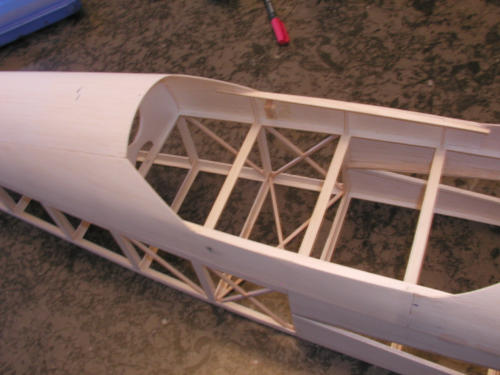

Da die Flächenaussparung die Rumpfstatik nicht schwächt, ist durch die 4 durchgängigen Gurte und deren Verstrebung eine für den Materialeinsatz sehr stabile Konstruktion entstanden. Die Flächenkräfte und das Akkugewicht werden beim Hauptholm in die Flächenaufnahme des Rumpfes eingeleitet. An den verstrebten Rumpfkasten schließt die Fahrwerksaufnahme an. Für diese Krafteinleitungen in den Rumpf wird wegen der durchdachten Anordnung wenig Baumaterial benötigt.

Deshalb hat der nun fertiggestellte Kasten des Gesamtrumpfes vor dem Verschleifen eine Masse von nur 70 g (ohne Fahrwerk).

[ 06. Oktober 2003, 15:42: Beitrag editiert von: Gerhard_Hanssmann ]

Der Rumpf wird mit der fest verschraubten Tragfläche durch das Fahrwerk so ausgerichtet, dass die Tragflächenenden vom Boden den gleichen Abstand haben.

Die Radachsen erhalten eine geringe Vorspur, die mit einem Lineal kontrolliert wird.

Die Fahrwerksstäbe halten wegen der guten Passung in diesr Lage. Durch Heften der Auflageplättchen mit dem an der Klebestelle aufgerauten CFK-Stab mit dickflüßigem Sekundenkleber und Aktivatorspray wird nun die Lage des Fahrwerks endgültig fixiert. Das Fahrwerk wird aus dem Rumpf entfernt und an der Klebestelle mit eingedicktem Epoxydharz (Thixotropiermittel) nachgeklebt.

Die drehbaren Laschen sichern das Fahrwerk. Durch Drehen der Lasche kann das Fahrwerk z.B. zum Transport aus dem Rumpf gezogen werden.

Der Bau des Rumpfkastens ist damit abgeschlossen.

Zusammenfasung:

Da die Flächenaussparung die Rumpfstatik nicht schwächt, ist durch die 4 durchgängigen Gurte und deren Verstrebung eine für den Materialeinsatz sehr stabile Konstruktion entstanden. Die Flächenkräfte und das Akkugewicht werden beim Hauptholm in die Flächenaufnahme des Rumpfes eingeleitet. An den verstrebten Rumpfkasten schließt die Fahrwerksaufnahme an. Für diese Krafteinleitungen in den Rumpf wird wegen der durchdachten Anordnung wenig Baumaterial benötigt.

Deshalb hat der nun fertiggestellte Kasten des Gesamtrumpfes vor dem Verschleifen eine Masse von nur 70 g (ohne Fahrwerk).

[ 06. Oktober 2003, 15:42: Beitrag editiert von: Gerhard_Hanssmann ]

.

.