steve

User

Hallo,

bisher habe ich meine 23qdm Speeder-Flächen klassisch aufgebaut: Holmgurte aus UMS-Rowings und cfk-beschichtete Stege.

Der Aufau ist mir ehrlich gesagt etwas zu aufwändig und ich bin auch noch recht schwer. Deshalb siniere ich schon länger über Alternativen. Die erste Fläche brachte ich auf 600g, die aktuellen wiegen 500g ohne Servos. Ziel sind 300g - und ein einfacherer Aufbau.

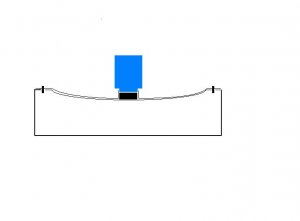

Nun möchte ich bei einer Versuchsfläche für die Gurte 250gUHM-UD-Gewebe verwenden und für die Stege nur Balsa hochkant.

Dabei wollte ich so vorgehen, dass in beide Formhälften die Stege eingesaugt werden und dann bis zur Mittellinie runter geschliefen werden.

Erwarte deutlich weniger Gewicht durch Einsparung bei der Mampe, saubere Verklebungen und natürlich etwas weniger Arbeit.

Beim eigentlichen Aufbau wollte ich so vorgehen, dass auf den leicht angezogenen Klarlack zunächst 25er Glas kommt. Nach 2 Stunden anziehen dann 93er cfk und das UD-Gewebe. Nach weiteren 2 Stunden kommt 1mm Balsa Stützstoff drauf, wobei ich die Stege ebenfalls bereits hier mit einlege. Der Stützstoff ist an diesen Stellen ausgespart.

Die Innenlage aus 49er Glas wird nun auch gleich mit eingesaugt.

Die "2 Stunden anziehen" sollen sicherstellen, dass nicht zuviel Harz aus dem Gewebe in den Stützstoff gezogen wird. Könnte mir vorstellen, dass es das Laminat schwächt und für die Verklebung zwischen Stützstoff und Laminat reicht es, wenn es zäh wie kalter Honig ist. Nass muss es nicht sein.

Nun meine Fragen: Steg und Gurt fallen wesentlich breiter aus, bzw. können breiter ausfallen, bis es wieder gewichtsmässig neutral bleibt. Die ganze Fläche wird aber wesentlich steifer und die Klebeflächen deutlich größer. Die Verklebung ist auch relativ sicher. Das Profil (MH54) erzeugt wenig Tordierung und ist an den Klappenstegen noch recht hoch. Ich könnte mir deshalb vorstellen, dass der Steg gar nicht so breit sein muss, wie rein rechnerisch erforderlich. Evtl. kann auch der Gurt wesentlich "leichter" ausfallen. Liege ich da richtig?

Ansich wollte ich nach "trail & error" vorgehen und wenn´s zu wenig war, beim nächsten etwas mehr einlegen.

Ich könnte mir vorstellen, dass für die Umrechnung schon Erfahrungswerte vorliegen. Z.B. wieviel mm breiter muss der reine Stirnholzsteg pro weggelassene 93er cfk-Beschichtung sein? etc.

Wenn ihr allerdings den Eindruck habt, dass ich total auf dem Holzweg bin - bitte deutlich sagen.

Grüsse

bisher habe ich meine 23qdm Speeder-Flächen klassisch aufgebaut: Holmgurte aus UMS-Rowings und cfk-beschichtete Stege.

Der Aufau ist mir ehrlich gesagt etwas zu aufwändig und ich bin auch noch recht schwer. Deshalb siniere ich schon länger über Alternativen. Die erste Fläche brachte ich auf 600g, die aktuellen wiegen 500g ohne Servos. Ziel sind 300g - und ein einfacherer Aufbau.

Nun möchte ich bei einer Versuchsfläche für die Gurte 250gUHM-UD-Gewebe verwenden und für die Stege nur Balsa hochkant.

Dabei wollte ich so vorgehen, dass in beide Formhälften die Stege eingesaugt werden und dann bis zur Mittellinie runter geschliefen werden.

Erwarte deutlich weniger Gewicht durch Einsparung bei der Mampe, saubere Verklebungen und natürlich etwas weniger Arbeit.

Beim eigentlichen Aufbau wollte ich so vorgehen, dass auf den leicht angezogenen Klarlack zunächst 25er Glas kommt. Nach 2 Stunden anziehen dann 93er cfk und das UD-Gewebe. Nach weiteren 2 Stunden kommt 1mm Balsa Stützstoff drauf, wobei ich die Stege ebenfalls bereits hier mit einlege. Der Stützstoff ist an diesen Stellen ausgespart.

Die Innenlage aus 49er Glas wird nun auch gleich mit eingesaugt.

Die "2 Stunden anziehen" sollen sicherstellen, dass nicht zuviel Harz aus dem Gewebe in den Stützstoff gezogen wird. Könnte mir vorstellen, dass es das Laminat schwächt und für die Verklebung zwischen Stützstoff und Laminat reicht es, wenn es zäh wie kalter Honig ist. Nass muss es nicht sein.

Nun meine Fragen: Steg und Gurt fallen wesentlich breiter aus, bzw. können breiter ausfallen, bis es wieder gewichtsmässig neutral bleibt. Die ganze Fläche wird aber wesentlich steifer und die Klebeflächen deutlich größer. Die Verklebung ist auch relativ sicher. Das Profil (MH54) erzeugt wenig Tordierung und ist an den Klappenstegen noch recht hoch. Ich könnte mir deshalb vorstellen, dass der Steg gar nicht so breit sein muss, wie rein rechnerisch erforderlich. Evtl. kann auch der Gurt wesentlich "leichter" ausfallen. Liege ich da richtig?

Ansich wollte ich nach "trail & error" vorgehen und wenn´s zu wenig war, beim nächsten etwas mehr einlegen.

Ich könnte mir vorstellen, dass für die Umrechnung schon Erfahrungswerte vorliegen. Z.B. wieviel mm breiter muss der reine Stirnholzsteg pro weggelassene 93er cfk-Beschichtung sein? etc.

Wenn ihr allerdings den Eindruck habt, dass ich total auf dem Holzweg bin - bitte deutlich sagen.

Grüsse

.

.