CH_MEIER

User

Moin zusammen,

hier hatte ich in einem Thread über 3D Druck in 2020 schon einmal über mein Projekt der Herstellung von Negativformen für einen MDM Fox im Maßstab 1 : 3,75 berichtet:

Nachdem dann sich dann noch eine ASW20 vorgedrängelt hatte, habe ich mich vor ein paar Wochen an einen ersten Versuch gemacht.

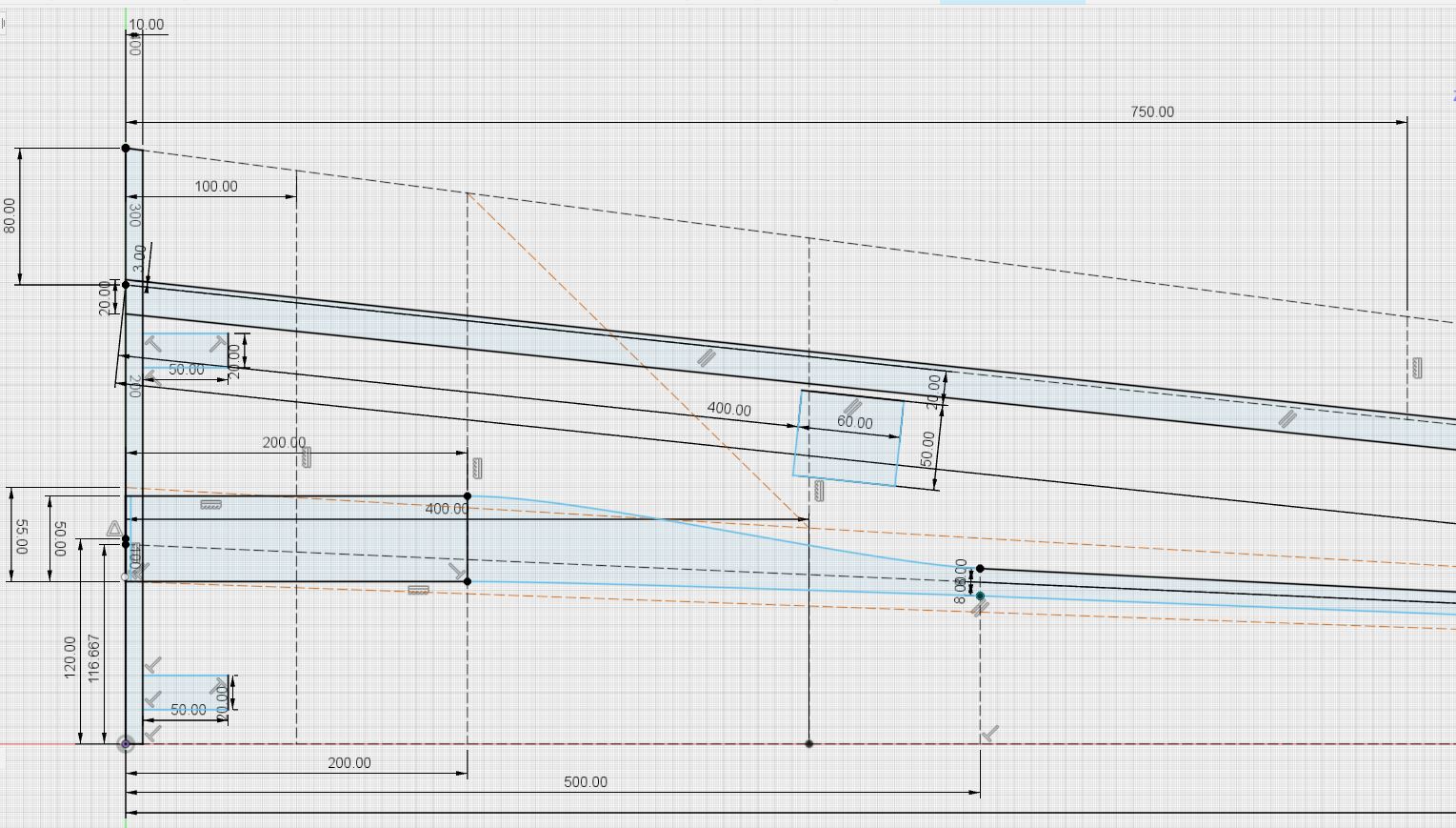

Eine Zeichnung mit CAD (Fusion360 in dem Fall) ist immer eine gute Idee, um im Keller nicht zu viel fummeln zu müssen. Bei der Wurzelrippe und den Stummeln für die Verdrehsicherung habe ich später noch umdisponiert (Wurzelrippe zweiteilig und nur 4mm Sperrholz, Stummel deutlich länger...).

Die gestrichelten Linien zeigen gleich den Gewebe-Zuschnitt der Verstärkungen an. Diese Verstärkungen orientieren sich daran, wie vor 50Jahren mal teilbeplankte Rippenflügel gebaut worden sind.

Die Belegung ist von außen nach innen folgende geworden:

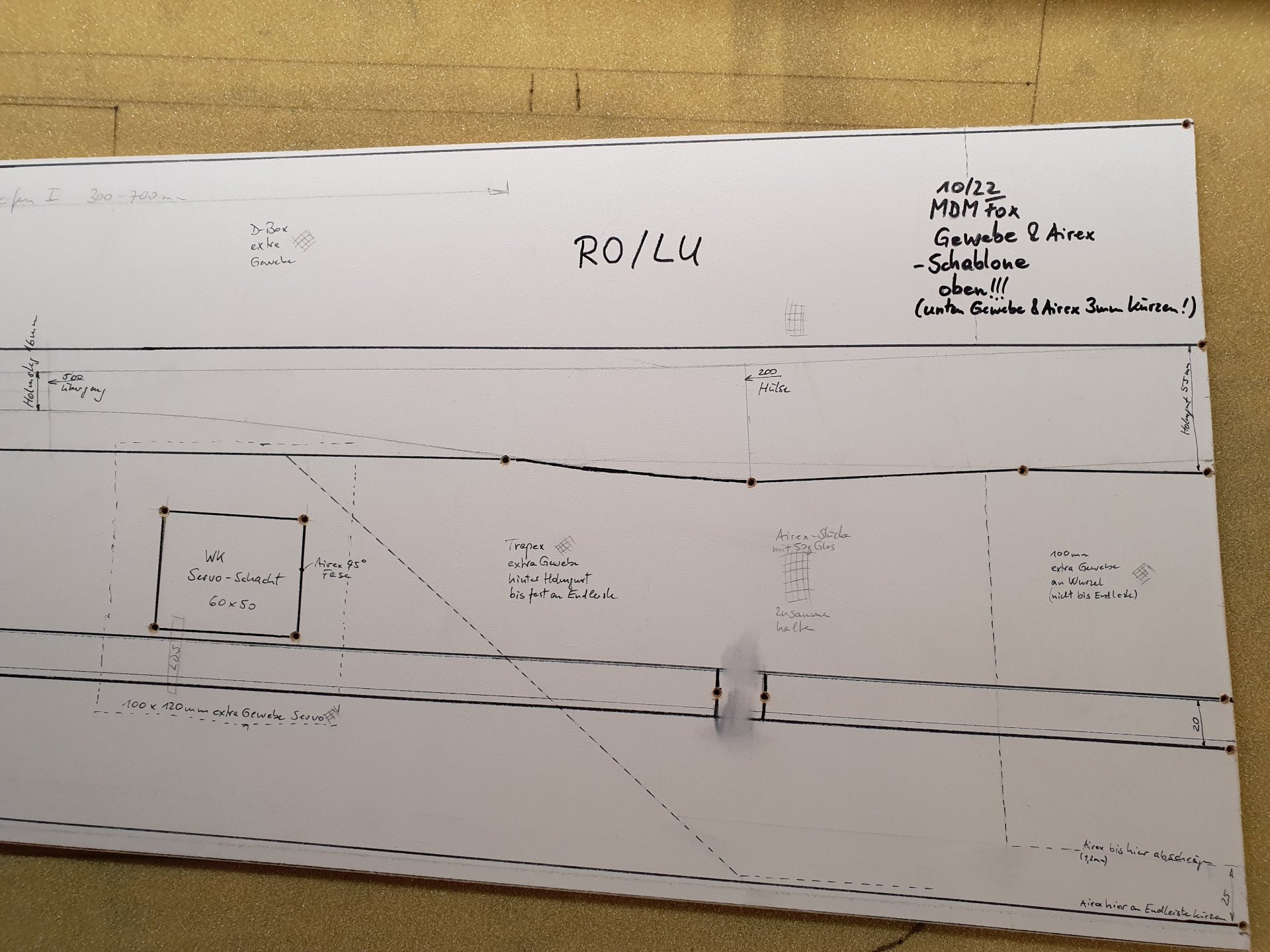

Um die Gewebe und das Airex reproduzierbar ausschneiden zu können, habe ich eine 3mm Hartfaserplatte zugeschnitten und an den markanten Punkten mit kleinen Löchern versehen. Da kann man mit dem Edding einen Punkt z.B. auf das Airex übertragen.

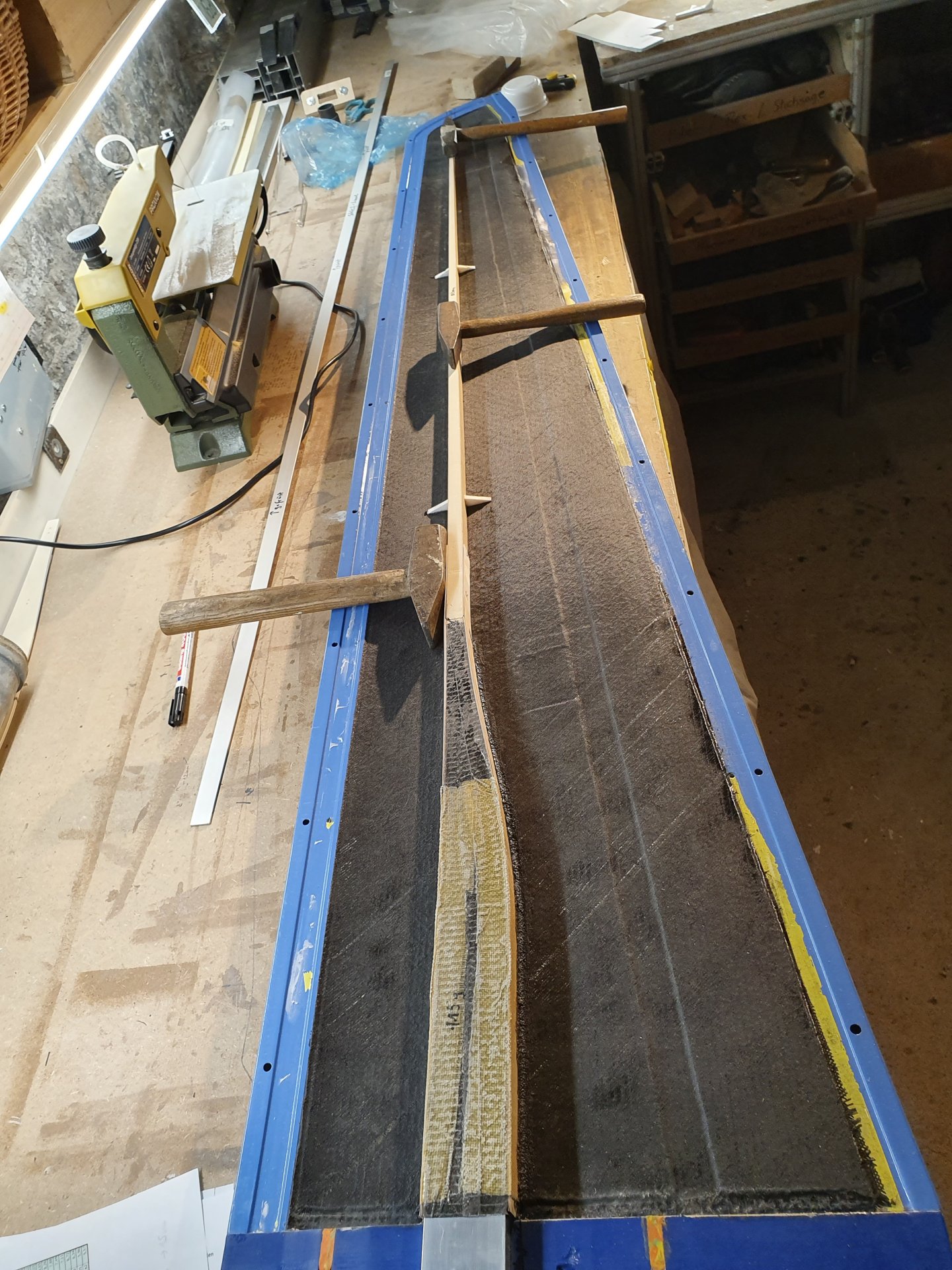

Nach dem Einsaugen der Aussenlagen sah das ganze dann so aus:

Noch folgender Hinweis zur Form: man sieht oben in dem Bild 6mm Löcher, die sind für die Passbolzen, so dass Ober- und Unterschale genau auf einander kommen. Darunter sieht man aber noch ein 3mm Loch im Bereich der Speiß-Rinne. Die Form ist auf 2 Alu-Rechteck-Profile geklebt, die nicht nur dafür sorgen, dass die Form gerade bleibt, sondern die auch als Luftverteiler beim Absaugen dienen. Die 3mm Löcher in der Speiß-Rinne gehen in die Aluprofile rein, während die 6mm Passdübel-Löcher neben den Alurohren heraus kommen. So kann ich mit Acryl oben auf der Form abdichten und schließe die Vakuum-Pumpe ganz bequem seitlich an einem Anschluss an jedem Alu-Rohr an (das andere Ende ist jeweils zugeklebt).

Man sieht, dass ich die Servobereiche der Unterschale ausgeschnitten habe. In diesen Bereichen habe ich mehrere Lagen Plastik mit Doppelklebeband aufgestapelt (ca. 0,8mm Höhe) und in die gewachste Unterschalen-Form geklebt. Dies ergibt dann die Vertiefung für einen Servo-Zugangsklappen auf der Unterseite.

An der Nasenleiste reicht das Airex nicht ganz an die Formenkante heran, Abstand ca. 3mm. An der Wurzel habe ich auch 10mm Platz gelassen (Wurzelrippe). Den Holmgurt habe ich leider bis direkt an die Wurzel heran gezogen, das habe ich mit der Fräse nachträglich noch auf die 10mm für die Wurzelrippe gekürzt.

Ich hatte zunächst überlegt, den Platz für den Rudersteg gleich aus dem Airex mit auszunehmen, das habe ich aber bleiben lassen, weil ich meinte, das Airex nicht so genau positionieren zu können.

Auf dem Holmgurt sieht man noch einen Streifen Abreißgewebe, der später vor dem Verkleben wieder raus kam (hoffentlich).

Nach dem Ausnehmen des Bereiches für den Rudersteg wurde die Innenlage eingesaugt (unspektakulär, kein Foto).

Danach ging es an die Konstruktion der Innereien. Es wurde erst einmal ganz klassisch die Höhe von Homsteg und Rudersteg aufgenommen (Lineal über die Form und mit digitaler Schieblehre Höhenmessungen alle 10cm, in Excel dann etwas ge-smoothed).

Das wichtigste Teil der Innereien ist wohl die Steckung. Ich habe nicht einfach eine Hülse gemacht, sondern in einer kleinen Extraform aus Styrodur um einen Alu-Dummy (50 x 25mm sollte als Steckung reichen :-) Hülse und Übergang zum Holmsteg in einem Stück gebaut. Die Hülse ist 20cm tief, daran schließt sich ein Styrodurteil an. Beides zusammen wurde gestuft mit Gewebe ummantelt: 45cm + 40cm 140g C-Gelege, dann 30cm Aramid Gewebe. Seitlich kamen noch je 2 Lagen 1mm Sperrholz zum Einsatz, einmal 50cm einmal 60cm, so dass gleich eine gute Klebefläche zum Holmsteg entsteht.

Wie man sieht, habe ich mich bei der Aramid-Länge vertan, die Dicke des Sperrholzes nicht mitgezählt (4x 2mm sind auch 8mm). Macht nichts, da wurde später noch ein Stück drauf geklebt.

Das ganze Teil wiegt (ohne Alu) 115g. Das passt für mich zum Zielgewicht der Fläche (ca. 10%).

Der Holmsteg wurde als Sandwich aus Styrodur, beidseitig mit 100g Glas und senkrecht stehendem 0,8mm Abachi beplankt, läuft von 18mm Breite auf 6mm konisch zu.

Anprobe mit ein paar provisorischen Depron-Ecken:

Der Holmsteg wurde mit SG15 Glasschlauch überzogen und in die Unterschale eingesaugt, und gleich die Hülse mit eingeklebt. Der Zwischenraum zwischen Unterschale und Hülse wurde nicht vollständig zu gebatzt sondern nur an den Kanten mit Mumpe (in dem Fall nur BW-Flocken) unterfüttert. Ich denke, da werden die Kräfte übertragen. An der Wurzel und da, wo die Steckung endet, wurde quer zur Hülse auch noch mit Mumpe unterfüttert.

Zum Abschlusssteg / Rudersteg gibt es nicht viel zu sagen. Das habe ich so gemacht, wie bei den Leitwerken (siehe ASW20), die ich bisher gebaut habe. Ein Styroporkern wird beidseitig mit 93g C Gewebe (45°) und 1mm Abachi belegt (Faserrichtung des Holzes dabei egal). Auf der späteren Unterseite kommt 110g Aramid (45°) mit Sprühkleber darauf - für das Elastic Flap. Dann wird alles in einen 1K C-Schlauch SC1062 geschoben, getränkt und in die Unterschale gesaugt. Nach dem Härten wird oben eine Nut eingefräst und das Styro wieder heraus gepopelt. Fertig sind 2 parallele Stege.

Für die Verdrehsicherungen habe ich die 8mm Alubolzen in 4 Lagen 4mm Pappel-Sperrholz eingeklebt und das ganze noch mit einem Aramidfaden und einem kurzen SG15 Glasschlauch ummantelt.

Für die Wurzelrippe habe ich aus 4mm Pappelsperrholz einen vorderen udn einen hinteren Teil der Wurzelrippe ausgesägt, innen und außen mit 93g C beschichtet. Die äußere Seite habe ich nicht getränkt sondern mehr trocken darauf gepappt und erst beim Schließen der Form richtig getränkt. Im Bereich des Ruders gibt es keine Wurzelrippe. Die WK geht diesmal bis an den Rumpf, da ist nur ein bißchen Mumpe rein gekommen, wird später ca. 0,5mm weggeschliffen, damit die WK nicht am Rumpf hakelt.

Ruder- und Abschlusssteg mussten dann noch ein paar Löcher für die Anlenkung kriegen, dass mit dem Aramid an der Stelle ist natürlich etwas ätzend.

Die Servos (KST X10) habe ich gleich mit LDS-Servorahmen in die Oberschale eingeklebt, so wie Wilhelm das in seinem Beitrag über die extension4 gezeigt hat. Dabei habe ich das Airex unter den Servos nicht ausgenommen, sondern die Innenlage in dem Bereich auch noch einmal mit 80g C Gelege verstärkt und Außen- und Innenlage mit einem kleinen mit Mumpe gefüllten Fräskanal kraftschlüssig verbunden.

Und so sieht das Ergebnis nach dem Schließen der Schale aus:

Interessanterweise kann man durch Lack und die äußere 93g C Lage durchschauen, sieht was an lokalen Verstärkungen drin ist. Aber die Oberfläche ist glatt.

Die Unterseite geht so (ich kann nicht gut lackieren):

Gewicht der Tragfläche incl. Servos: 1300g (Ziel waren 1180g - wieder zu viel Angst-Mumpe).

So, jetzt kommt die linke Fläche auch noch dran... dann kann es Frühjahr werden.

Viele Grüße

Christoph

hier hatte ich in einem Thread über 3D Druck in 2020 schon einmal über mein Projekt der Herstellung von Negativformen für einen MDM Fox im Maßstab 1 : 3,75 berichtet:

Nachdem dann sich dann noch eine ASW20 vorgedrängelt hatte, habe ich mich vor ein paar Wochen an einen ersten Versuch gemacht.

Eine Zeichnung mit CAD (Fusion360 in dem Fall) ist immer eine gute Idee, um im Keller nicht zu viel fummeln zu müssen. Bei der Wurzelrippe und den Stummeln für die Verdrehsicherung habe ich später noch umdisponiert (Wurzelrippe zweiteilig und nur 4mm Sperrholz, Stummel deutlich länger...).

Die gestrichelten Linien zeigen gleich den Gewebe-Zuschnitt der Verstärkungen an. Diese Verstärkungen orientieren sich daran, wie vor 50Jahren mal teilbeplankte Rippenflügel gebaut worden sind.

Die Belegung ist von außen nach innen folgende geworden:

- 2D Acryl-Lack (Ludwig) mit der Spritzpistole aufgetragen

- 50g Glas auf der Unterseite wo die Sichtcarbon-Blockstreifen ohne Lackdeckschicht auskommen müssen

- 93g C Gewebe im 45° Anschnitt

- 80g C Gelege in D-Box vor Holmgurt, in 20-40cm Trapez an Wurzel hinter Holmgurt und ein 10cm Streifen an Wurzel

- 80g C Gelege unter den Servo-Bereichen (Ober- und Unterschale)

- 1,2mm Airex - mit Stecknadel auf Styrounterlage gelocht, ächz

- 36g C Gelege (EMC - welches wie bekannt in Wirklichkeit ein 50-60g Gelege ist, trotzdem sehr gut)

Um die Gewebe und das Airex reproduzierbar ausschneiden zu können, habe ich eine 3mm Hartfaserplatte zugeschnitten und an den markanten Punkten mit kleinen Löchern versehen. Da kann man mit dem Edding einen Punkt z.B. auf das Airex übertragen.

Nach dem Einsaugen der Aussenlagen sah das ganze dann so aus:

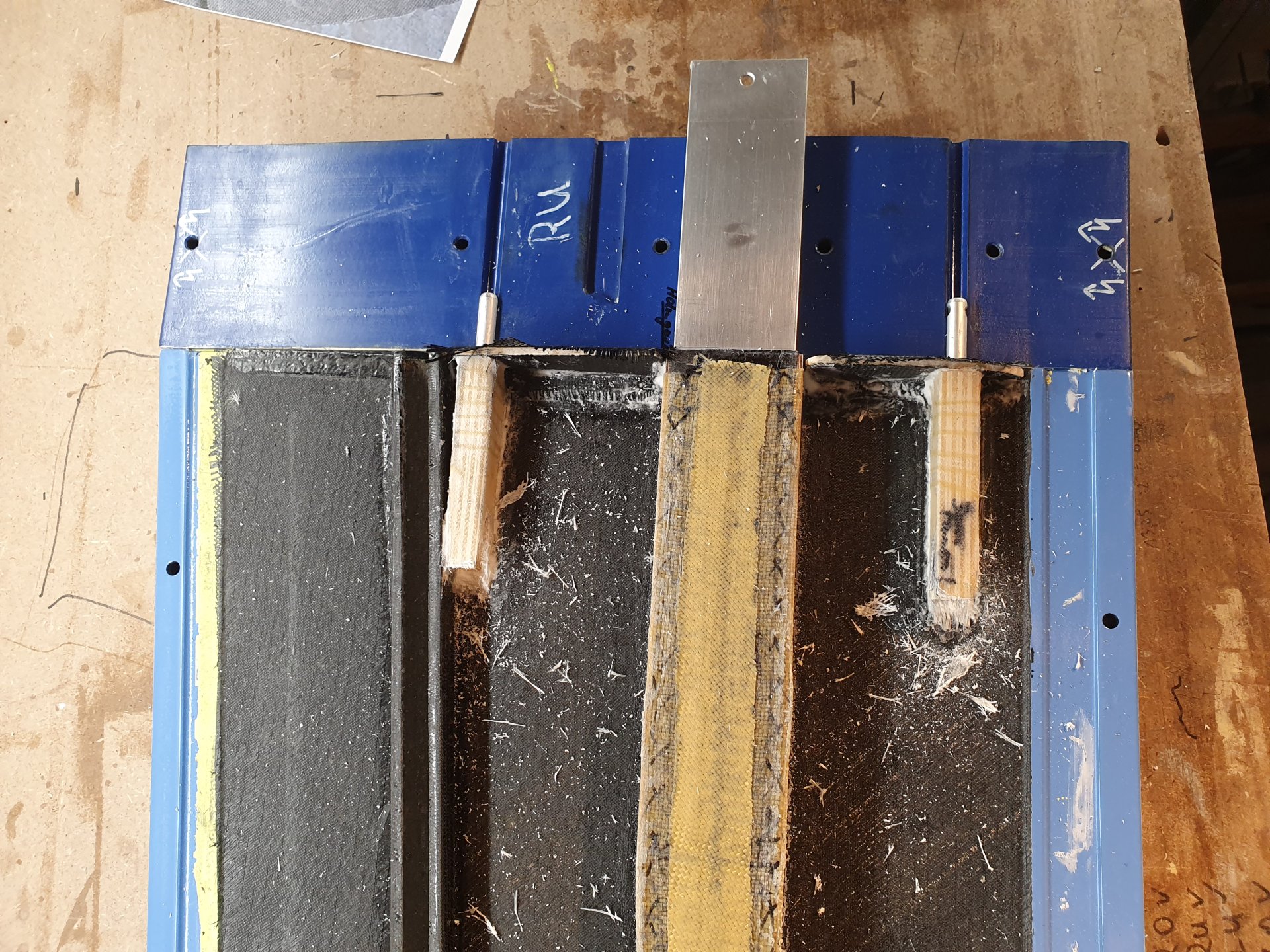

Noch folgender Hinweis zur Form: man sieht oben in dem Bild 6mm Löcher, die sind für die Passbolzen, so dass Ober- und Unterschale genau auf einander kommen. Darunter sieht man aber noch ein 3mm Loch im Bereich der Speiß-Rinne. Die Form ist auf 2 Alu-Rechteck-Profile geklebt, die nicht nur dafür sorgen, dass die Form gerade bleibt, sondern die auch als Luftverteiler beim Absaugen dienen. Die 3mm Löcher in der Speiß-Rinne gehen in die Aluprofile rein, während die 6mm Passdübel-Löcher neben den Alurohren heraus kommen. So kann ich mit Acryl oben auf der Form abdichten und schließe die Vakuum-Pumpe ganz bequem seitlich an einem Anschluss an jedem Alu-Rohr an (das andere Ende ist jeweils zugeklebt).

Man sieht, dass ich die Servobereiche der Unterschale ausgeschnitten habe. In diesen Bereichen habe ich mehrere Lagen Plastik mit Doppelklebeband aufgestapelt (ca. 0,8mm Höhe) und in die gewachste Unterschalen-Form geklebt. Dies ergibt dann die Vertiefung für einen Servo-Zugangsklappen auf der Unterseite.

An der Nasenleiste reicht das Airex nicht ganz an die Formenkante heran, Abstand ca. 3mm. An der Wurzel habe ich auch 10mm Platz gelassen (Wurzelrippe). Den Holmgurt habe ich leider bis direkt an die Wurzel heran gezogen, das habe ich mit der Fräse nachträglich noch auf die 10mm für die Wurzelrippe gekürzt.

Ich hatte zunächst überlegt, den Platz für den Rudersteg gleich aus dem Airex mit auszunehmen, das habe ich aber bleiben lassen, weil ich meinte, das Airex nicht so genau positionieren zu können.

Auf dem Holmgurt sieht man noch einen Streifen Abreißgewebe, der später vor dem Verkleben wieder raus kam (hoffentlich).

Nach dem Ausnehmen des Bereiches für den Rudersteg wurde die Innenlage eingesaugt (unspektakulär, kein Foto).

Danach ging es an die Konstruktion der Innereien. Es wurde erst einmal ganz klassisch die Höhe von Homsteg und Rudersteg aufgenommen (Lineal über die Form und mit digitaler Schieblehre Höhenmessungen alle 10cm, in Excel dann etwas ge-smoothed).

Das wichtigste Teil der Innereien ist wohl die Steckung. Ich habe nicht einfach eine Hülse gemacht, sondern in einer kleinen Extraform aus Styrodur um einen Alu-Dummy (50 x 25mm sollte als Steckung reichen :-) Hülse und Übergang zum Holmsteg in einem Stück gebaut. Die Hülse ist 20cm tief, daran schließt sich ein Styrodurteil an. Beides zusammen wurde gestuft mit Gewebe ummantelt: 45cm + 40cm 140g C-Gelege, dann 30cm Aramid Gewebe. Seitlich kamen noch je 2 Lagen 1mm Sperrholz zum Einsatz, einmal 50cm einmal 60cm, so dass gleich eine gute Klebefläche zum Holmsteg entsteht.

Wie man sieht, habe ich mich bei der Aramid-Länge vertan, die Dicke des Sperrholzes nicht mitgezählt (4x 2mm sind auch 8mm). Macht nichts, da wurde später noch ein Stück drauf geklebt.

Das ganze Teil wiegt (ohne Alu) 115g. Das passt für mich zum Zielgewicht der Fläche (ca. 10%).

Der Holmsteg wurde als Sandwich aus Styrodur, beidseitig mit 100g Glas und senkrecht stehendem 0,8mm Abachi beplankt, läuft von 18mm Breite auf 6mm konisch zu.

Anprobe mit ein paar provisorischen Depron-Ecken:

Der Holmsteg wurde mit SG15 Glasschlauch überzogen und in die Unterschale eingesaugt, und gleich die Hülse mit eingeklebt. Der Zwischenraum zwischen Unterschale und Hülse wurde nicht vollständig zu gebatzt sondern nur an den Kanten mit Mumpe (in dem Fall nur BW-Flocken) unterfüttert. Ich denke, da werden die Kräfte übertragen. An der Wurzel und da, wo die Steckung endet, wurde quer zur Hülse auch noch mit Mumpe unterfüttert.

Zum Abschlusssteg / Rudersteg gibt es nicht viel zu sagen. Das habe ich so gemacht, wie bei den Leitwerken (siehe ASW20), die ich bisher gebaut habe. Ein Styroporkern wird beidseitig mit 93g C Gewebe (45°) und 1mm Abachi belegt (Faserrichtung des Holzes dabei egal). Auf der späteren Unterseite kommt 110g Aramid (45°) mit Sprühkleber darauf - für das Elastic Flap. Dann wird alles in einen 1K C-Schlauch SC1062 geschoben, getränkt und in die Unterschale gesaugt. Nach dem Härten wird oben eine Nut eingefräst und das Styro wieder heraus gepopelt. Fertig sind 2 parallele Stege.

Für die Verdrehsicherungen habe ich die 8mm Alubolzen in 4 Lagen 4mm Pappel-Sperrholz eingeklebt und das ganze noch mit einem Aramidfaden und einem kurzen SG15 Glasschlauch ummantelt.

Für die Wurzelrippe habe ich aus 4mm Pappelsperrholz einen vorderen udn einen hinteren Teil der Wurzelrippe ausgesägt, innen und außen mit 93g C beschichtet. Die äußere Seite habe ich nicht getränkt sondern mehr trocken darauf gepappt und erst beim Schließen der Form richtig getränkt. Im Bereich des Ruders gibt es keine Wurzelrippe. Die WK geht diesmal bis an den Rumpf, da ist nur ein bißchen Mumpe rein gekommen, wird später ca. 0,5mm weggeschliffen, damit die WK nicht am Rumpf hakelt.

Ruder- und Abschlusssteg mussten dann noch ein paar Löcher für die Anlenkung kriegen, dass mit dem Aramid an der Stelle ist natürlich etwas ätzend.

Die Servos (KST X10) habe ich gleich mit LDS-Servorahmen in die Oberschale eingeklebt, so wie Wilhelm das in seinem Beitrag über die extension4 gezeigt hat. Dabei habe ich das Airex unter den Servos nicht ausgenommen, sondern die Innenlage in dem Bereich auch noch einmal mit 80g C Gelege verstärkt und Außen- und Innenlage mit einem kleinen mit Mumpe gefüllten Fräskanal kraftschlüssig verbunden.

Und so sieht das Ergebnis nach dem Schließen der Schale aus:

Interessanterweise kann man durch Lack und die äußere 93g C Lage durchschauen, sieht was an lokalen Verstärkungen drin ist. Aber die Oberfläche ist glatt.

Die Unterseite geht so (ich kann nicht gut lackieren):

Gewicht der Tragfläche incl. Servos: 1300g (Ziel waren 1180g - wieder zu viel Angst-Mumpe).

So, jetzt kommt die linke Fläche auch noch dran... dann kann es Frühjahr werden.

Viele Grüße

Christoph