Spureinsachim

User

Hallo zusammen,

ich lese hier schon länger aus Interesse mit, bin aber zugegebener Maßen eigentlich kein "echter" RC-Mensch, jedenfalls übe ich das Fernsteuerhobby seit meinen aktiven Zeiten in der frühen Jugend vor fast 40 Jahren (noch?) nicht wieder aus.

Nachdem ich mich aber seit ein paar Jahren immer intensiver mit der Metallbearbeitung und dem feinmechanischen Funktionsmodellbau beschäftige kam mir auf der Suche nach neuen Projekten Ende letzen Jahres die Idee zum Bau eines 4-Takt Motors, so frei nach dem Motto, „mindestens einen funktionierenden Verbrenner sollte man im Leben mal gebaut haben“…..ha ha ha…...und das Ergebnis will ich Euch nicht vorenthalten.

Nun gibt’s auch auf dem Selbstbausektor schon jede Menge 4-Takt Modellmotoren mit klassischen Tellerventilen, also habe ich mir für mein erstes Motorprojekt gleich die Umsetzung einer etwas ausgefallenen Steuerung ausgesucht. Ein zwischen Kolben und Zylinder befindlicher Einrohrschieber steuert per Schiebe- und Drehschwingung den Gaswechsel.

Diese nach deren Erfindern Burt und McCollum benannte Steuerung fand vor dem zweiten Weltkrieg unter Anderem in einem Einzylinder Motorradmotor der Marke Barr and Stroud Anwendung, zur echten Serienreife gelangte sie jedoch wohl erst in den Flugmotoren der Firma Bristol welche auch in Britischen WW2 Bombern zum Einsatz kamen. Deren 14 Zyl. Sternmotoren des Typs Hercules wie auch die 9 Zyl. Aquila und 18 Zyl. Centaurus Motoren arbeiteten mit dieser Steuerung, alleine vom Hercules Motor sollen 57tausend Exemplare ausgeliefert worden sein.

Ich habe mich aber erst mal mit einem Einzylinder begnügt, denn ich betrachte dieses Projekt als einen Einstieg in die durchaus komplexe Thematik des Modellmotorenbaus. Ob der Motor jemals einem echten Verwendungszweck zugeführt wird steht noch in den Sternen, gedacht ist er zuerst als Funktionsmodell zur gelegentlichen Inbetriebnahme auf dem Gartentisch, vielleicht gelangt er aber auch mal in ein irgendwie geartetes Fahrzeugmodell?

Der Lütte hat folgende Features und Eckdaten:

Bohrung 18mm, Hub 16mm, Hubraum 4.1 ccm, Verdichtung 6.5:1, Luftkühlung, Unterbrecherzündung per Kontakt oder Hallgeber, Zündkerze Rimfire Z2 NS 10-40, Ölsumpf mit Druckumlaufschmierung, Betriebsstoff Normalbenzin bzw Aspen.

Die Dimensionen der Hauptbaugruppen entsprechen damit den Bearbeitungsmöglichkeiten in meiner Etagenbastelbude, viel größere „Kaliber“ kann ich da nicht mehr sinnvoll herstellen, jedenfalls nicht mit der nötigen Präzision.

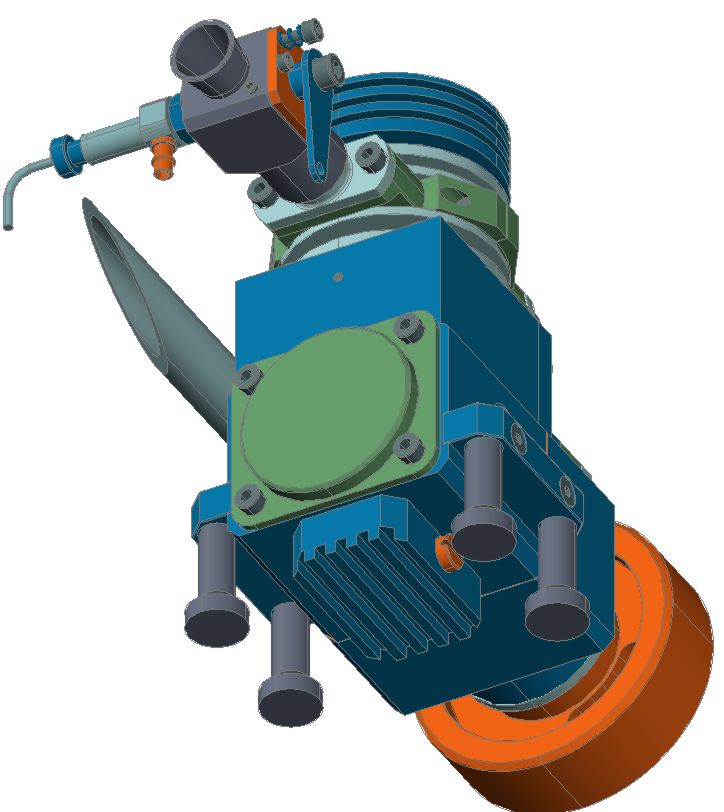

Auf der Basis entstanden dann die ersten Entwürfe, ich entwickle meine Projekte überwiegend direkt im 3D CAD, so auch hier

womit wir schon zum Innenleben kommen.

Der Zylinder wie auch der Kolben und die beiden Kolbenringe bestehen aus Kugelgraphitgrauguss GGG60, die dünnwandige Schieberbüchse (1mm Wandstärke) ist aus ETG100, einem hochfesten Automatenstahl, welcher auch unter thermischer Belastung zu äußerst geringem Verzug neigt und sich gleichzeitig mit meinen lütten Werkzeugmaschinen noch vorzüglich bearbeiten lässt. Ebenso sind Kurbel- und Steuerwelle sowie alle weitern Bolzen und Wellen aus ETG gebaut, sämtliche Gleitlager sind mit Lagerbronze ausgebüchst und alle Gehäuseteile sowie der in die Büchse eintauchende Zylinderkopf sind dagegen aus hochfestem Aluminium 7075 hergestellt.

Die Schieberbüchse wird von einer Steuerwelle vergleichbar einer Nockenwelle mit halber KBW Drehzahl angetrieben, die Anlenkung geschieht dabei über eine 5mm Stahlkugel welche in einer gehärteten und geschliffenen ETG Buchse gleitet.

Ich wollte natürlich unbedingt eine echte Ölpumpe konstruieren (man gönnt sich ja sonst nix) und den Motor ohne Mischungsschmierung betreiben. Außerdem hatte ich Bedenken hinsichtlich der Schmierungsversorgung des Schieberbüchsenmantels. Also wurde in den hinteren Totraum des Kurbelgehäuses eine Einschub-Zahnradölpumpe eingeschachtelt. Das Konzept erwies sich in der Praxis aber als fragwürdig, doch dazu später mehr.

Die Triggerung der Zündung übernimmt in der ersten Bauvariante ein Hallsensor welcher dann eine einfache Transistorschaltung mit nach geschalteter Motorradzündspule bedient. Der Sensor wird dabei von einem 4x2mm Neodym Magnet in einem kleinen Messingrotor auf dem Steuerwellenende angesteuert. Dazu gibt’s dann noch eine zweite Variante mit konventionellen Kontakten, auch dazu später mehr.

Zum zweiten Teil

ich lese hier schon länger aus Interesse mit, bin aber zugegebener Maßen eigentlich kein "echter" RC-Mensch, jedenfalls übe ich das Fernsteuerhobby seit meinen aktiven Zeiten in der frühen Jugend vor fast 40 Jahren (noch?) nicht wieder aus.

Nachdem ich mich aber seit ein paar Jahren immer intensiver mit der Metallbearbeitung und dem feinmechanischen Funktionsmodellbau beschäftige kam mir auf der Suche nach neuen Projekten Ende letzen Jahres die Idee zum Bau eines 4-Takt Motors, so frei nach dem Motto, „mindestens einen funktionierenden Verbrenner sollte man im Leben mal gebaut haben“…..ha ha ha…...und das Ergebnis will ich Euch nicht vorenthalten.

Nun gibt’s auch auf dem Selbstbausektor schon jede Menge 4-Takt Modellmotoren mit klassischen Tellerventilen, also habe ich mir für mein erstes Motorprojekt gleich die Umsetzung einer etwas ausgefallenen Steuerung ausgesucht. Ein zwischen Kolben und Zylinder befindlicher Einrohrschieber steuert per Schiebe- und Drehschwingung den Gaswechsel.

Diese nach deren Erfindern Burt und McCollum benannte Steuerung fand vor dem zweiten Weltkrieg unter Anderem in einem Einzylinder Motorradmotor der Marke Barr and Stroud Anwendung, zur echten Serienreife gelangte sie jedoch wohl erst in den Flugmotoren der Firma Bristol welche auch in Britischen WW2 Bombern zum Einsatz kamen. Deren 14 Zyl. Sternmotoren des Typs Hercules wie auch die 9 Zyl. Aquila und 18 Zyl. Centaurus Motoren arbeiteten mit dieser Steuerung, alleine vom Hercules Motor sollen 57tausend Exemplare ausgeliefert worden sein.

Ich habe mich aber erst mal mit einem Einzylinder begnügt, denn ich betrachte dieses Projekt als einen Einstieg in die durchaus komplexe Thematik des Modellmotorenbaus. Ob der Motor jemals einem echten Verwendungszweck zugeführt wird steht noch in den Sternen, gedacht ist er zuerst als Funktionsmodell zur gelegentlichen Inbetriebnahme auf dem Gartentisch, vielleicht gelangt er aber auch mal in ein irgendwie geartetes Fahrzeugmodell?

Der Lütte hat folgende Features und Eckdaten:

Bohrung 18mm, Hub 16mm, Hubraum 4.1 ccm, Verdichtung 6.5:1, Luftkühlung, Unterbrecherzündung per Kontakt oder Hallgeber, Zündkerze Rimfire Z2 NS 10-40, Ölsumpf mit Druckumlaufschmierung, Betriebsstoff Normalbenzin bzw Aspen.

Die Dimensionen der Hauptbaugruppen entsprechen damit den Bearbeitungsmöglichkeiten in meiner Etagenbastelbude, viel größere „Kaliber“ kann ich da nicht mehr sinnvoll herstellen, jedenfalls nicht mit der nötigen Präzision.

Auf der Basis entstanden dann die ersten Entwürfe, ich entwickle meine Projekte überwiegend direkt im 3D CAD, so auch hier

womit wir schon zum Innenleben kommen.

Der Zylinder wie auch der Kolben und die beiden Kolbenringe bestehen aus Kugelgraphitgrauguss GGG60, die dünnwandige Schieberbüchse (1mm Wandstärke) ist aus ETG100, einem hochfesten Automatenstahl, welcher auch unter thermischer Belastung zu äußerst geringem Verzug neigt und sich gleichzeitig mit meinen lütten Werkzeugmaschinen noch vorzüglich bearbeiten lässt. Ebenso sind Kurbel- und Steuerwelle sowie alle weitern Bolzen und Wellen aus ETG gebaut, sämtliche Gleitlager sind mit Lagerbronze ausgebüchst und alle Gehäuseteile sowie der in die Büchse eintauchende Zylinderkopf sind dagegen aus hochfestem Aluminium 7075 hergestellt.

Die Schieberbüchse wird von einer Steuerwelle vergleichbar einer Nockenwelle mit halber KBW Drehzahl angetrieben, die Anlenkung geschieht dabei über eine 5mm Stahlkugel welche in einer gehärteten und geschliffenen ETG Buchse gleitet.

Ich wollte natürlich unbedingt eine echte Ölpumpe konstruieren (man gönnt sich ja sonst nix) und den Motor ohne Mischungsschmierung betreiben. Außerdem hatte ich Bedenken hinsichtlich der Schmierungsversorgung des Schieberbüchsenmantels. Also wurde in den hinteren Totraum des Kurbelgehäuses eine Einschub-Zahnradölpumpe eingeschachtelt. Das Konzept erwies sich in der Praxis aber als fragwürdig, doch dazu später mehr.

Die Triggerung der Zündung übernimmt in der ersten Bauvariante ein Hallsensor welcher dann eine einfache Transistorschaltung mit nach geschalteter Motorradzündspule bedient. Der Sensor wird dabei von einem 4x2mm Neodym Magnet in einem kleinen Messingrotor auf dem Steuerwellenende angesteuert. Dazu gibt’s dann noch eine zweite Variante mit konventionellen Kontakten, auch dazu später mehr.

Zum zweiten Teil

!

!