Nach ein paar Tagen Urlaub gehts nun weiter.

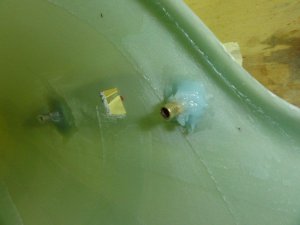

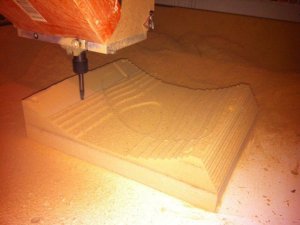

Beim nächsten Schritt wurden nun die Bohrungen für die Torsionsbolzen gesetzt. Dazu wurde erst der Bereich der Wurzelrippe plan geschliffen. Danach wurden die Borhungen vorgenommen. Nach dem Anzeichnen wurde kurz mit einem 3mm-Bohrer die Position einige mm tief angesetzt, damit der grosse Bohrer danach nicht beim Ansetzen abdriftet.

Für solche Bohrungen habe ich einen Stahlklotz mit einer 8mm-Bohrung. Der Klotz wird nun als Lehre mit grösstmöglicher Kraft gegen die Wurzelrippe gedrückt. So wird durch den Klotz hindurch das Loch knapp 40 mm tief gebohrt. Ist immer wieder eine Arbeit mit einem mulmigen Gefühl

Also Augen zu und durch! Bis heute haben die Bohrungen immer genau gepasst. Die Bolzen stehen immer schön parallel wie ne Eins.

In der Folge werden Messinghülsen, Aussendurchmesser 8, Innendurchmesser 6mm, abgelängt und aufgerauht. Danach werden sie einseitig mit Malerkrep verschlossen, damit kein Harz reinläuft. Die Hülsen werden dann mit erwärmtem (dünnflüssig) Uhu-Endfest eingeklebt.

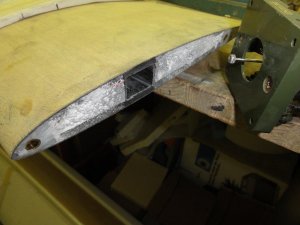

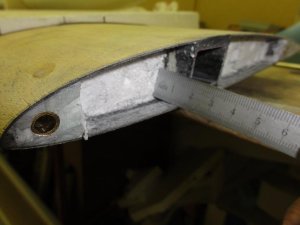

Beim nächsten Schritt werden am Rumpf die entsprechenden Durchbrüche angezeichnet und gebohrt. Die Löcher für die Torsionsbolzen werden mindestens 1mm (also 9mm) zu gross gebohrt, damit danach alles gut geschoben und so genau ausgerichtet werden kann.

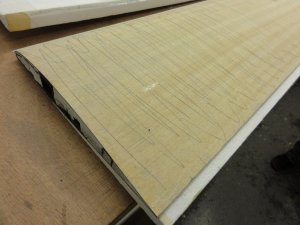

Auch dazu einige Fotos. Gut zu sehen, dass der Rumpf für eine LS 6 vorgesehen ist, welche eine bedeutend grössere Wurzeltiefe als die LS 10 hat. Dies wird dann später noch angepasst.

Beste Grüsse

Sigi

.

. Also Augen zu und durch! Bis heute haben die Bohrungen immer genau gepasst. Die Bolzen stehen immer schön parallel wie ne Eins.

Also Augen zu und durch! Bis heute haben die Bohrungen immer genau gepasst. Die Bolzen stehen immer schön parallel wie ne Eins.