Le concombre masqué

User †

Ich gebe hier eine Methode weiter die ich in einem franz. Forum gefunden habe

Zunächst werden auf einer Spannplatte Leisten in der Form des Schwertes aufgeklebt und mit G4 behandelt

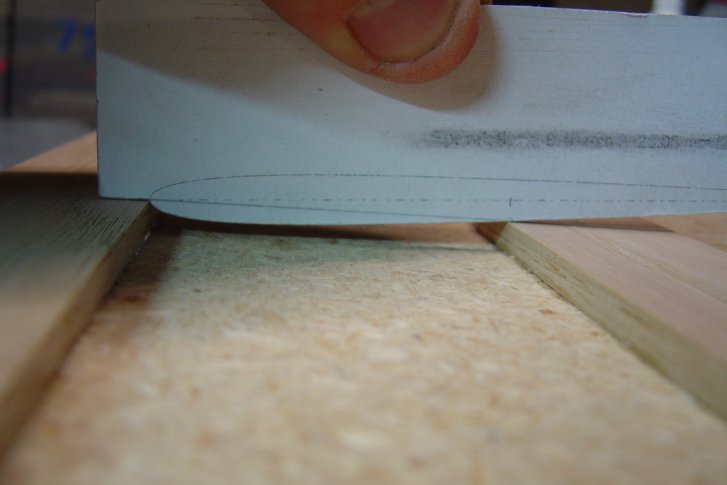

Dann wird ein Profil hersgestellt, mit einer vorderen Führungskante,

So sieht das an der breitesten Stelle aus

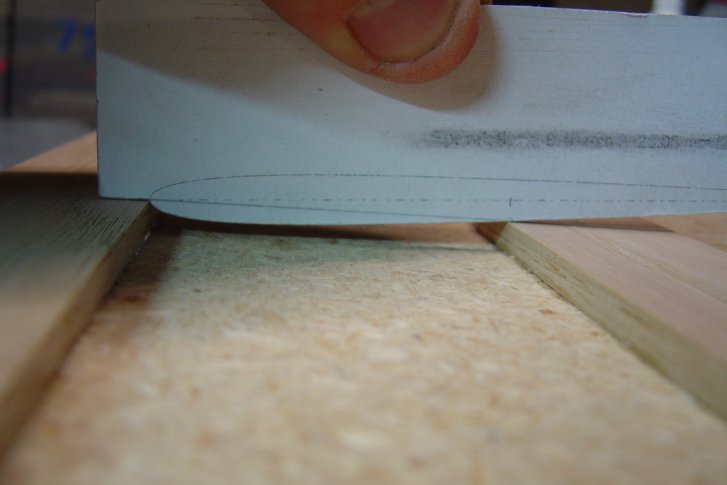

In der Mitte

und an der dünnsten Stelle

Die beiden Halbschalen werden nun mit Spachtel gefüllt und die Schablone durch den Spachtel gezogen so dass man 2 Halbschalen erhält. Das Ganze wird nach dem trocknen mit Trennwachs behandelt.

In diesen Halbschalen kann nun mit CFK laminiert werden (3 Lagen) Der Autor benützt beim laminieren abreissgewebe um ein minimum an Epoyy zu verwenden, das bringt höhere Festigkeit und 40 % gewichtsersparnis.

Der Trick dabei ist daß er das Ganze in Plastikfolie einpackt und die Luft raussaugt, so das alles richtig zusammengepresst wird.

Hier sieht man eine fertige Halbschale und die Andere bereits in der "Unterdruckkammer"

so wird die Luft rausgesaugt

Der weisse Streifen in der Mitte ist ein Filzstreifen damit die Luft überall rausgesaugt werden kann und die Folie nicht ein aussaugen verhindert(Drainage).Zum aussaugen benützt der Autor einen alten Kühlschrankkompressor, eine Aquarium Pumpe soll auch funktionieren.

Ist da ganze ausgehärtet wird in den Halbschalen Airex Schaum {120kg/m3) gelegt und ebenfalls mit Unterdruck verklebt. Dann den überschüssigen Schaum mit heissem Draht oder Schleifklotz entfernen.

Nun können die beiden Halbschalen, wieder in der Unterdruckkammer miteinander verklebt werden. Um eine grössere Klebefläche zu erreichen , wurde beim laminieren an Vorder und Hinterkante eine kleine Wulst mit eingebaut.

Danke an Pat für die Erläuterungen und die Weitergabe

Zunächst werden auf einer Spannplatte Leisten in der Form des Schwertes aufgeklebt und mit G4 behandelt

Dann wird ein Profil hersgestellt, mit einer vorderen Führungskante,

So sieht das an der breitesten Stelle aus

In der Mitte

und an der dünnsten Stelle

Die beiden Halbschalen werden nun mit Spachtel gefüllt und die Schablone durch den Spachtel gezogen so dass man 2 Halbschalen erhält. Das Ganze wird nach dem trocknen mit Trennwachs behandelt.

In diesen Halbschalen kann nun mit CFK laminiert werden (3 Lagen) Der Autor benützt beim laminieren abreissgewebe um ein minimum an Epoyy zu verwenden, das bringt höhere Festigkeit und 40 % gewichtsersparnis.

Der Trick dabei ist daß er das Ganze in Plastikfolie einpackt und die Luft raussaugt, so das alles richtig zusammengepresst wird.

Hier sieht man eine fertige Halbschale und die Andere bereits in der "Unterdruckkammer"

so wird die Luft rausgesaugt

Der weisse Streifen in der Mitte ist ein Filzstreifen damit die Luft überall rausgesaugt werden kann und die Folie nicht ein aussaugen verhindert(Drainage).Zum aussaugen benützt der Autor einen alten Kühlschrankkompressor, eine Aquarium Pumpe soll auch funktionieren.

Ist da ganze ausgehärtet wird in den Halbschalen Airex Schaum {120kg/m3) gelegt und ebenfalls mit Unterdruck verklebt. Dann den überschüssigen Schaum mit heissem Draht oder Schleifklotz entfernen.

Nun können die beiden Halbschalen, wieder in der Unterdruckkammer miteinander verklebt werden. Um eine grössere Klebefläche zu erreichen , wurde beim laminieren an Vorder und Hinterkante eine kleine Wulst mit eingebaut.

Danke an Pat für die Erläuterungen und die Weitergabe

.

.

Wie saut der denn ohne Abreißgewebe mit dem Harz rum, dass er dadurch 40 Gewichtsprozent sparen kann? Außerdem kann Abreißgewebe soviel gar nicht aus 3 Kohlelagen aufnehmen. 5% Gewichtsersparnis halte ich für realistisch - der sinnvollste Nutzen von Abreißgewebe ist aber, dass man ohne Nachbearbeitung eine klebbare Oberfläche bekommt.

Wie saut der denn ohne Abreißgewebe mit dem Harz rum, dass er dadurch 40 Gewichtsprozent sparen kann? Außerdem kann Abreißgewebe soviel gar nicht aus 3 Kohlelagen aufnehmen. 5% Gewichtsersparnis halte ich für realistisch - der sinnvollste Nutzen von Abreißgewebe ist aber, dass man ohne Nachbearbeitung eine klebbare Oberfläche bekommt.