martinwh99

User

Hallo

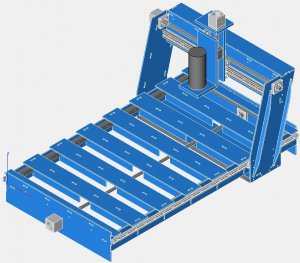

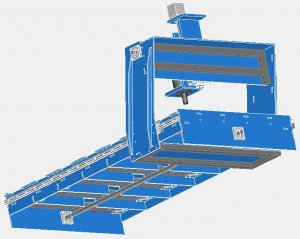

Ich habe mich entschlossen eine Fräse zu zeichnen und zu bauen. Hier will ich in loser Reihenfolge das Projekt vorstellen.

Der Name der Fräse ist _myMill

Die Frässwege:

Y >= 1000mm

X >= 500mm

z = 140mm

Den Plan (DXF-Dateien) werde ich sobald er fertig ist als openSource (GPL) zur Verfügung stellen.

Die Teile die ich verwende sind alle käuflich. Das heisst ich will nichts drehen oder drehen lassen.

Der Rahmen besteht aus 5mm Stahl und 20x30 Stahlrohr. Einzig die Z-Achse ist aus Alu. Wenigstens im Moment. Ich suche noch nach einer Möglichkeit diese ebenfalls aus 5mm Stahl zu machen.

Hier mal ein paar Bilder:

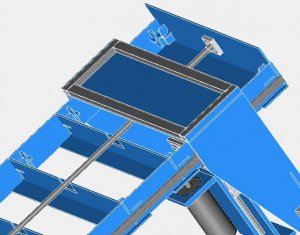

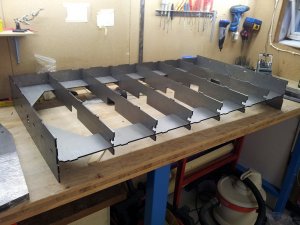

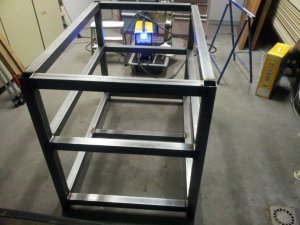

Dies zeigt den Aufbau des Stahlrohrrahmens

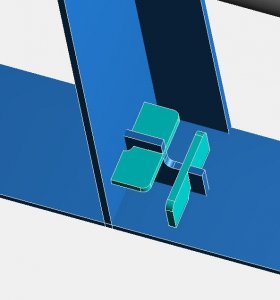

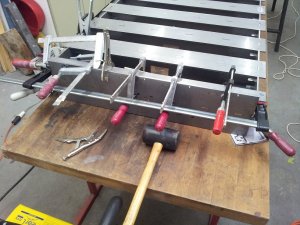

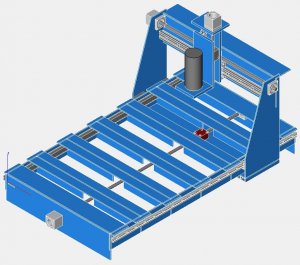

und hier das ganze noch mit den Verstrebungen

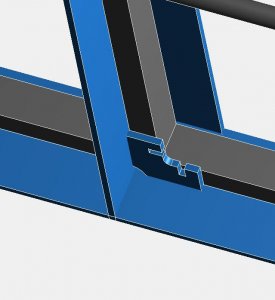

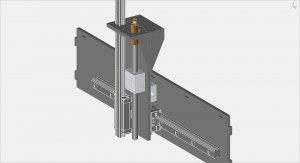

und dann hätten wir hier noch die z-Achse

Die X-Achse ist auch mit einem Stahlrohrrahmen verstärkt.

Soviel mal für heute weitere Infos kommen.

Gruss

Martin

Ich habe mich entschlossen eine Fräse zu zeichnen und zu bauen. Hier will ich in loser Reihenfolge das Projekt vorstellen.

Der Name der Fräse ist _myMill

Die Frässwege:

Y >= 1000mm

X >= 500mm

z = 140mm

Den Plan (DXF-Dateien) werde ich sobald er fertig ist als openSource (GPL) zur Verfügung stellen.

Die Teile die ich verwende sind alle käuflich. Das heisst ich will nichts drehen oder drehen lassen.

Der Rahmen besteht aus 5mm Stahl und 20x30 Stahlrohr. Einzig die Z-Achse ist aus Alu. Wenigstens im Moment. Ich suche noch nach einer Möglichkeit diese ebenfalls aus 5mm Stahl zu machen.

Hier mal ein paar Bilder:

Dies zeigt den Aufbau des Stahlrohrrahmens

und hier das ganze noch mit den Verstrebungen

und dann hätten wir hier noch die z-Achse

Die X-Achse ist auch mit einem Stahlrohrrahmen verstärkt.

Soviel mal für heute weitere Infos kommen.

Gruss

Martin