Milan

User

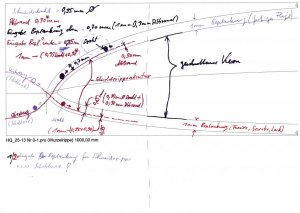

Zuerst unten und dann oben schneiden? Das halte ich für grundsätzlich falsch!

Schneidest du zuerst unten, dann senkt sich die Oberschale mit der verbleibenden Fläche und es wird nicht mehr profiltreu geschnitten.

Schneidest du zuerst oben, dann bleibt die komplette Fläche an ihrem Platz.

Der Abbrand muss natürlich in beiden Fällen berücksichtigt werden, aber warum sollte ich zulassen, dass mein komplettes Werkstück während der Bearbeitung seine Position ändert und nicht mehr richtig fixiert ist????

Michael

Hallo Michael.

Dann schneidest du halt oben zuerst - nur der obere Deckel, nicht der Profilkern, senkt sich ab.

Nun schneidest du unten - jetzt senkt sich der Kern samt oberen Deckel ab, der Abbrand erfolgt aber nicht an der unteren Schale, sondern an der Profilkernunterseite. Hm, jetzt hast du ein Profilkern mod., soll heißen zu dünn!

Beim Styroporschneiden soll das Werkstück aus seiner Fixierung geraten? Wie soll das praktisch geschehen?

Kann es sein, das du noch nie einen Styroporflügel geschnitten hast?

Denjenigen möchte ich übrigens kennenlernen, der in der Lage ist, Schneiderippen mit Abbrandungenauigkeitskompensation von 0,1mm herzustellen - das sieht man ja nur mit einem Elektronenmikroskop.

LG

Harry