Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ein neues Konzept für F3F-Modelle!

- Ersteller wakuman

- Erstellt am

Paul Poschen

User

Hallo,

zu 1. ACRYLGLAS GS

Das Glas sollte unbedingt gegossen (GS) und NICHT extrudiert sein! Extrudiertes Material neigt schneller dazu, dass an scharfen Kanten kleine Bereich abplatzen können.

Zu 2. Ich würde kein anderes Material als ACRYL verwenden. HDF muss nachträglich grundiert und lackiert werden. Damit benötigst Du sehr viel Zeit, um das Urmodell nachträglich zu schleifen und zu polieren. Solltest Du durch eine Schicht teilweise durchschleifen, wirst Du das später in der Oberfläche sehr wahrscheinlich sehen.

In #27 und #179 siehst Du, wie das bei mir aussieht.

Für Rümpfe mit kleineren Querschnitten ist das nach meiner Erfahrung eine optimale Arbeitsweise.

mfg Paul

zu 1. ACRYLGLAS GS

Das Glas sollte unbedingt gegossen (GS) und NICHT extrudiert sein! Extrudiertes Material neigt schneller dazu, dass an scharfen Kanten kleine Bereich abplatzen können.

Zu 2. Ich würde kein anderes Material als ACRYL verwenden. HDF muss nachträglich grundiert und lackiert werden. Damit benötigst Du sehr viel Zeit, um das Urmodell nachträglich zu schleifen und zu polieren. Solltest Du durch eine Schicht teilweise durchschleifen, wirst Du das später in der Oberfläche sehr wahrscheinlich sehen.

In #27 und #179 siehst Du, wie das bei mir aussieht.

Für Rümpfe mit kleineren Querschnitten ist das nach meiner Erfahrung eine optimale Arbeitsweise.

mfg Paul

gfk-flieger

User

Plexiglas GS

Plexiglas GS

Hallo zusammen,

um die Aussage von Paul nochmal zu unterstreichen möchte ich hier ein paar Fotos von einem gefrästen Rumpf auf Plexiglas GS vorstellen. Nach dem Fräsen wird die Oberfläche geschliffen in der Reihenfolge 800er, 1500er und 2000er Nassschleifpapier. Anschließend noch mit Rot-Weiss Paste poliert. Der so polierte Rumpf wird abgeformt. Auf den Fotos seht ihr dann das Ergebnis. Die Form glänzt genau so wie das Urmodell. Daher ist an den Formen keinerlei Nacharbeit notwendig.

Gruß

Dieter

Plexiglas GS

Hallo zusammen,

um die Aussage von Paul nochmal zu unterstreichen möchte ich hier ein paar Fotos von einem gefrästen Rumpf auf Plexiglas GS vorstellen. Nach dem Fräsen wird die Oberfläche geschliffen in der Reihenfolge 800er, 1500er und 2000er Nassschleifpapier. Anschließend noch mit Rot-Weiss Paste poliert. Der so polierte Rumpf wird abgeformt. Auf den Fotos seht ihr dann das Ergebnis. Die Form glänzt genau so wie das Urmodell. Daher ist an den Formen keinerlei Nacharbeit notwendig.

Gruß

Dieter

slopesoaerer

User

@Gonzalo

@Gonzalo

High Gonzalo,

woher sprichst Du plötzlich so gutes Deutsch?

@Gonzalo

High Gonzalo,

woher sprichst Du plötzlich so gutes Deutsch?

Super Arbeit

Super Arbeit

Hallo Dieter

Sehr schöne Arbeit.

Hätte gedacht, dass diese Art der Rumpfherstellung anfällig auf Verzug ist.

Sieht aber bei Dir super aus. Gratuliere.

Ich mache die ersten Schritte im direkt negativ fräsen einer F3F Rumpfhaube.

Für einen Protoyp ist das Ergebnis denke ich ganz ok.

Gruss

Markus

Super Arbeit

Hallo Dieter

Sehr schöne Arbeit.

Hätte gedacht, dass diese Art der Rumpfherstellung anfällig auf Verzug ist.

Sieht aber bei Dir super aus. Gratuliere.

Ich mache die ersten Schritte im direkt negativ fräsen einer F3F Rumpfhaube.

Für einen Protoyp ist das Ergebnis denke ich ganz ok.

Gruss

Markus

Paul Poschen

User

Hallo Markus,

bin zwar nicht Dieter, aber wir arbeiten bei dem Thema oftmals zusammen.

Der Aufwand, ein solches Urmodell zu fräsen, ob POSITIV oder NEGATIV, ist vom Fräsaufwand zumindest ÄHNLICH.

Auch der Materialeinsatz ist vergleichbar.

Ich sehe den Unterschied in der Gebrauchsdauer und der widerstandsfähigeren Formoberfläche. Eine laminierte Negativform kann man mit einer härteren Formoberfläche herstellen.

Auch ist es bei Rumpf-Urmodellen nur im POSITIV möglich, scharfe Wurzelrippen-Kanten und dünne Endleistenausläufe zu fräsen.

Mit etwas Übung und Vorplanung ist eine laminierte Form ebenfalls relativ schnell gebaut.

Und fällt Dir der "berühmte Schraubendreher" in die Form, bist Du froh, wenn Du Dir vom Positiv-Urmodell eine neue Form ziehen kannst.

Mein persönliches Fazit:

Lieber eine laminierte Form.....

Aber diese Entscheidung muss jeder für sich selbst treffen!

mfg Paul

bin zwar nicht Dieter, aber wir arbeiten bei dem Thema oftmals zusammen.

Der Aufwand, ein solches Urmodell zu fräsen, ob POSITIV oder NEGATIV, ist vom Fräsaufwand zumindest ÄHNLICH.

Auch der Materialeinsatz ist vergleichbar.

Ich sehe den Unterschied in der Gebrauchsdauer und der widerstandsfähigeren Formoberfläche. Eine laminierte Negativform kann man mit einer härteren Formoberfläche herstellen.

Auch ist es bei Rumpf-Urmodellen nur im POSITIV möglich, scharfe Wurzelrippen-Kanten und dünne Endleistenausläufe zu fräsen.

Mit etwas Übung und Vorplanung ist eine laminierte Form ebenfalls relativ schnell gebaut.

Und fällt Dir der "berühmte Schraubendreher" in die Form, bist Du froh, wenn Du Dir vom Positiv-Urmodell eine neue Form ziehen kannst.

Mein persönliches Fazit:

Lieber eine laminierte Form.....

Aber diese Entscheidung muss jeder für sich selbst treffen!

mfg Paul

Hallo Paul

Du hast recht.

Die besseren und genaueren Formen gibt es mit einem positiv gefrästen Urmodell.

Das Abgeformte lässt sich zudem auch noch gescheid temperen.

Für einen Prototypen reicht aber die Negativbauweise meiner Meinung nach aus.

Der Aufwand, auch der finanzielle ist um eine Stufe weniger.

Bei dem Schraubendreher bin ich nicht ganz einverstanden.

Hier gibt es Flüssigplexi "Acrifix 192".

Damit lässt sich die Form super reparieren.

Es gibt bei der Flickstelle keinen Unterschied zum Rest.

Habe ich schon mehrfach in Anspruch nehmen müssen

Gruss

Markus

Du hast recht.

Die besseren und genaueren Formen gibt es mit einem positiv gefrästen Urmodell.

Das Abgeformte lässt sich zudem auch noch gescheid temperen.

Für einen Prototypen reicht aber die Negativbauweise meiner Meinung nach aus.

Der Aufwand, auch der finanzielle ist um eine Stufe weniger.

Bei dem Schraubendreher bin ich nicht ganz einverstanden.

Hier gibt es Flüssigplexi "Acrifix 192".

Damit lässt sich die Form super reparieren.

Es gibt bei der Flickstelle keinen Unterschied zum Rest.

Habe ich schon mehrfach in Anspruch nehmen müssen

Gruss

Markus

Paul Poschen

User

Hi Markus,

manchmal hilft Werkstatt aufräumen. Dann fallen die Schraubendreher nicht so hoch

Mit dem genannten Klebstoff arbeite ich auch gerne.

Mit einer UV-Lampe härtet er in ca. 20 Minuten völlig aus. Beim Zusammenkleben von größeren Teilen sogar mittendrinnen, wo das Lösungsmittel nicht so schnell entweichen kann.

Das ist besser, als ACRYL/PLEXI mit Sekundenkleber zu verkleben.

Haben kürzlich einen Satz Urmodelle (ASY) aus dem Jahre 2003 aus dem Lager geholt. Alles absolut neuwertig, nur der dünne, mit Sekundenkleber aufgeklebte Formenrand, der war sehr spröde.

Die mit "ACRIFIX" geklebten Stellen waren völlig in Ordnung.

Heute verwende ich ACRIFIX 1R 0192 von EVONIK.

mfg Paul

manchmal hilft Werkstatt aufräumen. Dann fallen die Schraubendreher nicht so hoch

Mit dem genannten Klebstoff arbeite ich auch gerne.

Mit einer UV-Lampe härtet er in ca. 20 Minuten völlig aus. Beim Zusammenkleben von größeren Teilen sogar mittendrinnen, wo das Lösungsmittel nicht so schnell entweichen kann.

Das ist besser, als ACRYL/PLEXI mit Sekundenkleber zu verkleben.

Haben kürzlich einen Satz Urmodelle (ASY) aus dem Jahre 2003 aus dem Lager geholt. Alles absolut neuwertig, nur der dünne, mit Sekundenkleber aufgeklebte Formenrand, der war sehr spröde.

Die mit "ACRIFIX" geklebten Stellen waren völlig in Ordnung.

Heute verwende ich ACRIFIX 1R 0192 von EVONIK.

mfg Paul

High Gonzalo,

woher sprichst Du plötzlich so gutes Deutsch?

hahaha!

Ich versuche schneller zu lernen, aber ...

"Google Translate" macht Wunder!

Hallo zusammen,

Das Ergebnis ist erstaunlich ... Vielen Dank für Ihre Antwort. Ich werde definitiv alle Positivformen in Acryl-Glass GS machen.

Grüße,

Gonzalo

Das Ergebnis ist erstaunlich ... Vielen Dank für Ihre Antwort. Ich werde definitiv alle Positivformen in Acryl-Glass GS machen.

Grüße,

Gonzalo

Hallo zusammen,

um die Aussage von Paul nochmal zu unterstreichen möchte ich hier ein paar Fotos von einem gefrästen Rumpf auf Plexiglas GS vorstellen. Nach dem Fräsen wird die Oberfläche geschliffen in der Reihenfolge 800er, 1500er und 2000er Nassschleifpapier. Anschließend noch mit Rot-Weiss Paste poliert. Der so polierte Rumpf wird abgeformt. Auf den Fotos seht ihr dann das Ergebnis. Die Form glänzt genau so wie das Urmodell. Daher ist an den Formen keinerlei Nacharbeit notwendig.

Paul Poschen

User

Folienschlauch aus PE

Folienschlauch aus PE

Hallo zusammen.

Nach längerer Schreibpause möchte ich mal wieder etwas berichten.

Entweder durch eigenes Unvermögen oder durch Pech bei der Ballonsuche habe ich nie den "richtigen" Ballon für den NITRO DP-Rumpfbau gefunden.

Die Wunschabmessungen habe ich nur einmal in wenigen Exemplaren kaufen können. Danach konnte der Händler diese Bollons nichtmehr auftreiben.

Mir scheint das Problem in dem extrem kleinen Rumpfquerschnitt und einer Länge von ca. 1.200mm zu liegen.

So habe ich zwei Ballons auf die richtige Länge miteinander verklebt.

Das funktioniert (mit einiger Übung) problemlos. Aber im Bereich der Verklebung ist der Ballon doppelt stabil.

Im fertigen Rumpf entsteht dadurch an der Klebestelle ein regelrechter "Spant".

Beim Einschieben meiner Anlenkungsmechanik für das V-LW stört genau dieser Spant extrem. Geht also nicht.

Nach vielen Tests und Rückschlägen habe ich etwas (für mich!) neues ausprobiert.

Ich habe mit Folienschläuchen experimentiert.

Nach einigen Irrwegen und Versuchen bin ich nun endlich am Ziel. Ohne meinen 3D-Drucker wären der Aufwand beträchtlich gewesen.

Der Vorteil von Folienschläuchen (in meinen Augen):

1. Keinerlei Beschaffungsprobleme. Viele Händler haben ein weit gefächertes Angebot in Schlauchbreite und Materialdicke.

2. Kein Verkleben des Schlauchs am Laminat. Damit keinerlei Probleme beim Entfernen.

3. Keine Spannung in Längsrichtung!!! Ohne Lanze zu verarbeiten. Schlauch kann in jeder beliebigen Länge selbst verschweisst werden.

4. Keine Platzer mehr.

5. Preisgünstig und alterungebeständig. Eine Rolle mit 250 Metern (ist die günstigste Menge) kostet ca. 28 €.

Nachteile:

1. Für die Abdichtung des Schlauchs benötigt man ein Folienschweissgerät. Schweissnahtbreite ca. 3mm. Haushaltsschweissgeräte taugen dafür nicht.

2. Für die Lufteinspeisung benötigt man eine saubere Abdichtung des Schlauchs.

Es geht und ging weiter mit dem NITRO DP, auch wenn ich hier nicht ständig geschrieben habe.

mfg Paul

Folienschlauch aus PE

Hallo zusammen.

Nach längerer Schreibpause möchte ich mal wieder etwas berichten.

Entweder durch eigenes Unvermögen oder durch Pech bei der Ballonsuche habe ich nie den "richtigen" Ballon für den NITRO DP-Rumpfbau gefunden.

Die Wunschabmessungen habe ich nur einmal in wenigen Exemplaren kaufen können. Danach konnte der Händler diese Bollons nichtmehr auftreiben.

Mir scheint das Problem in dem extrem kleinen Rumpfquerschnitt und einer Länge von ca. 1.200mm zu liegen.

So habe ich zwei Ballons auf die richtige Länge miteinander verklebt.

Das funktioniert (mit einiger Übung) problemlos. Aber im Bereich der Verklebung ist der Ballon doppelt stabil.

Im fertigen Rumpf entsteht dadurch an der Klebestelle ein regelrechter "Spant".

Beim Einschieben meiner Anlenkungsmechanik für das V-LW stört genau dieser Spant extrem. Geht also nicht.

Nach vielen Tests und Rückschlägen habe ich etwas (für mich!) neues ausprobiert.

Ich habe mit Folienschläuchen experimentiert.

Nach einigen Irrwegen und Versuchen bin ich nun endlich am Ziel. Ohne meinen 3D-Drucker wären der Aufwand beträchtlich gewesen.

Der Vorteil von Folienschläuchen (in meinen Augen):

1. Keinerlei Beschaffungsprobleme. Viele Händler haben ein weit gefächertes Angebot in Schlauchbreite und Materialdicke.

2. Kein Verkleben des Schlauchs am Laminat. Damit keinerlei Probleme beim Entfernen.

3. Keine Spannung in Längsrichtung!!! Ohne Lanze zu verarbeiten. Schlauch kann in jeder beliebigen Länge selbst verschweisst werden.

4. Keine Platzer mehr.

5. Preisgünstig und alterungebeständig. Eine Rolle mit 250 Metern (ist die günstigste Menge) kostet ca. 28 €.

Nachteile:

1. Für die Abdichtung des Schlauchs benötigt man ein Folienschweissgerät. Schweissnahtbreite ca. 3mm. Haushaltsschweissgeräte taugen dafür nicht.

2. Für die Lufteinspeisung benötigt man eine saubere Abdichtung des Schlauchs.

Es geht und ging weiter mit dem NITRO DP, auch wenn ich hier nicht ständig geschrieben habe.

mfg Paul

Klaus Jakob

User

Hallo Paul,

in einem anderen Beitrag wurde der "Flexi Wonder" von Gardena als sehr praktikabel empfohlen. Zu diesem Beitrag hattest Du auch einige Posts geschrieben, aber nicht direkt zum genannten Schlauch.

http://www.rc-network.de/forum/show...pps-und-Tricks/page5?highlight=flexi+schlauch

Funktioniert der "Flexi Wonder" nicht?

Gruß

Klaus.

in einem anderen Beitrag wurde der "Flexi Wonder" von Gardena als sehr praktikabel empfohlen. Zu diesem Beitrag hattest Du auch einige Posts geschrieben, aber nicht direkt zum genannten Schlauch.

http://www.rc-network.de/forum/show...pps-und-Tricks/page5?highlight=flexi+schlauch

Funktioniert der "Flexi Wonder" nicht?

Gruß

Klaus.

oliverz

User

Flexi Wonder Gartenschlauch als Ballon

Flexi Wonder Gartenschlauch als Ballon

Hallo Zusammen,

Bei meinem aktuellen Projekt, ein Rumpf für ein F3 Speed Flugzeug, funktioniert selbst der Flexi Wonder Schlauch bis jetzt nicht. Wahrscheinlich ist der Rumpf an einer Stelle zu voluminös, an der Stelle gibt der Ballon dann nach. Könnte mir aber schon denken, dass es für dünne F3B/F3F Rümpfe geht. Wird ja auch an anderer Stelle berichtet, dass der Flexi Wonder erfolgreich im Einsatz ist.

Werde mich mit Paul diesbezüglich abstimmen. Das Thema Ballon`s kann schon sehr frustrierend sein, eigene Erfahrung.

Mit den besten Speedergrüßen

Oliver

Flexi Wonder Gartenschlauch als Ballon

Hallo Zusammen,

Bei meinem aktuellen Projekt, ein Rumpf für ein F3 Speed Flugzeug, funktioniert selbst der Flexi Wonder Schlauch bis jetzt nicht. Wahrscheinlich ist der Rumpf an einer Stelle zu voluminös, an der Stelle gibt der Ballon dann nach. Könnte mir aber schon denken, dass es für dünne F3B/F3F Rümpfe geht. Wird ja auch an anderer Stelle berichtet, dass der Flexi Wonder erfolgreich im Einsatz ist.

Werde mich mit Paul diesbezüglich abstimmen. Das Thema Ballon`s kann schon sehr frustrierend sein, eigene Erfahrung.

Mit den besten Speedergrüßen

Oliver

attack

User

Hallo Zusammen,

Bei meinem aktuellen Projekt, ein Rumpf für ein F3 Speed Flugzeug, funktioniert selbst der Flexi Wonder Schlauch bis jetzt nicht. Wahrscheinlich ist der Rumpf an einer Stelle zu voluminös, an der Stelle gibt der Ballon dann nach. Könnte mir aber schon denken, dass es für dünne F3B/F3F Rümpfe geht. Wird ja auch an anderer Stelle berichtet, dass der Flexi Wonder erfolgreich im Einsatz ist.

Werde mich mit Paul diesbezüglich abstimmen. Das Thema Ballon`s kann schon sehr frustrierend sein, eigene Erfahrung.

Mit den besten Speedergrüßen

Oliver

Bei Flexywonder kommst du auf ein Maximum von 10-12 cm Durchmesser.

Brauchst Du mehr?

Dann kannst Du zwei Schläuche gleichzeitig verwenden.

LG

Hannes

Paul Poschen

User

Hallo zusammen.

Den "Flexi-Schlauch", den Hannes empfohlen hat, habe ich ebenfalls probiert.

Bei einem normalen Rumpf ist das ganz sicher eine sehr praktikable Lösung. Es gibt mittlerweile anscheinend viele Rumpfbauer, die den verwenden.

Würde ich auch gerne machen, aber leider hab ich da ein Problem in den Rumpf eingebaut.

Und zwar ist das der Platzhalter für die Verbindernut.

Im fertigen Rumpf gibt es eine Nut, in die der Kohleverbinder für das V-LW eingesetzt wird. Diese Lösung hat für mich den großen Vorteil, dass ich am entformten Rumpf nichts bohren und verkleben muss.

Auch kann ich den Verbinder durch Lösen einer Schraube austauschen oder zum Transport entfernen.

Im folgenden Bild ist das Formende mit der Anformung für die Wurzelrippe und der Stahleinsatz für die Nut zu sehen.

Die bunten Ballons stammen übrigens von dem Versuch mit den zusammengeklebten Ballons.

Weil der Flexi kräftig in der Länge zulegt, wenn er Druck bekommt, habe ich ständig Probleme an der Verbindernut.

Durch die Längendehnung verschiebt er das Gewebe, das die Nut bilden soll. Das ist und bleibt eine Schwachstelle.

mfg Paul

Den "Flexi-Schlauch", den Hannes empfohlen hat, habe ich ebenfalls probiert.

Bei einem normalen Rumpf ist das ganz sicher eine sehr praktikable Lösung. Es gibt mittlerweile anscheinend viele Rumpfbauer, die den verwenden.

Würde ich auch gerne machen, aber leider hab ich da ein Problem in den Rumpf eingebaut.

Und zwar ist das der Platzhalter für die Verbindernut.

Im fertigen Rumpf gibt es eine Nut, in die der Kohleverbinder für das V-LW eingesetzt wird. Diese Lösung hat für mich den großen Vorteil, dass ich am entformten Rumpf nichts bohren und verkleben muss.

Auch kann ich den Verbinder durch Lösen einer Schraube austauschen oder zum Transport entfernen.

Im folgenden Bild ist das Formende mit der Anformung für die Wurzelrippe und der Stahleinsatz für die Nut zu sehen.

Die bunten Ballons stammen übrigens von dem Versuch mit den zusammengeklebten Ballons.

Weil der Flexi kräftig in der Länge zulegt, wenn er Druck bekommt, habe ich ständig Probleme an der Verbindernut.

Durch die Längendehnung verschiebt er das Gewebe, das die Nut bilden soll. Das ist und bleibt eine Schwachstelle.

mfg Paul

Anhänge

Flexi

Flexi

Hallo Paul,

kurzes "Brainstorming" bzgl. Gewebeverschiebung durch den Flexi W.:

den Schlauch könnte man doch lose, nicht spannen, bis knapp vors Rumpfende (1,5cm?) legen. Die Lage des Schlauches entweder mit einer Schnur am abgeknoteten Ende oder einer Lanze fixieren. Wenn sich der Schlauch beim Aufblasen in der Länge ausdehnt, steht er sofort an der Form an und kann nur noch im Durchmesser größer werden.

So meine theoretische Überlegung. Eventuell kann Hannes was dazu schreiben?

VG Thomas

Flexi

Hallo Paul,

kurzes "Brainstorming" bzgl. Gewebeverschiebung durch den Flexi W.:

den Schlauch könnte man doch lose, nicht spannen, bis knapp vors Rumpfende (1,5cm?) legen. Die Lage des Schlauches entweder mit einer Schnur am abgeknoteten Ende oder einer Lanze fixieren. Wenn sich der Schlauch beim Aufblasen in der Länge ausdehnt, steht er sofort an der Form an und kann nur noch im Durchmesser größer werden.

So meine theoretische Überlegung. Eventuell kann Hannes was dazu schreiben?

VG Thomas

attack

User

Hallo Tomas!

Habe Paul da schon eine PN geschickt- mit einer Lanze mit Löchern dürfte sich da nichts mehr verschieben.

Eine Vorspannung mit einer Schnur empfehle ich nicht, da nachher auch der Schlauch beschädigt ist

und die "Fudelei" mit der Schnur fürchterlich ist.

Mache das mit der Lanze (8mm Alurohr - alle 5 cm beidseitig 2mm Löcher) bei den letzten 5 Rümpfen

und das funktioniert einwandfrei und das Entformen geht noch einfacher.

Unbedingt beachten- nicht mit Trennwachs,... einstreichen, das greift den Schlauch an und er kann deswegen platzen.

Habe das bei einem Kollegen unserer Turn- Partie beobachtet.

Und es dürfte wirklich nur der original Flexywonder gehen.

Trotzdem immer vorbereiten, wie schon beschrieben.

LG

Hannes

Habe Paul da schon eine PN geschickt- mit einer Lanze mit Löchern dürfte sich da nichts mehr verschieben.

Eine Vorspannung mit einer Schnur empfehle ich nicht, da nachher auch der Schlauch beschädigt ist

und die "Fudelei" mit der Schnur fürchterlich ist.

Mache das mit der Lanze (8mm Alurohr - alle 5 cm beidseitig 2mm Löcher) bei den letzten 5 Rümpfen

und das funktioniert einwandfrei und das Entformen geht noch einfacher.

Unbedingt beachten- nicht mit Trennwachs,... einstreichen, das greift den Schlauch an und er kann deswegen platzen.

Habe das bei einem Kollegen unserer Turn- Partie beobachtet.

Und es dürfte wirklich nur der original Flexywonder gehen.

Trotzdem immer vorbereiten, wie schon beschrieben.

LG

Hannes

Paul Poschen

User

Hallo zusammen.

So mag ich das, wenn jeder seinen "Senf" dazu gibt.

Nur dann kommen wir GEMEINSAM weiter, ohne das der Eine die Fehler. die der Andere bereits hinter sich hat, auch noch macht...

Bitte weiter so, und DANKE dafür an alle Mitschreiber!

Zum Thema "Schlauch/Ballon entfernen" hätte ich auch noch was.

In den Ballon oder Schlauch führe ich zuerst einen langen Nylonfaden mit je einer angekonteten Stahlmuttern am Fadenanfang und am Fadenende ein. Dann schlinge ich den Faden, mit dem der Ballon in die Form gespannt wird, um das Ballonende und fixiere damit nicht nur den Ballon sondern auch eine der Muttern im Ballonende.

Zum späteren Entfernen des Ballons schüttel ich die vordere Mutter mit dem Nylonfaden daran aus dem ausgehärteten Rumpf heraus. Geht das nicht, fange ich die Stahlmutter mit einem Magneten, um den Faden nach vorne zu ziehen..

Nachdem ich den hinteren Spannfaden (bei mir immer aus Nylon, damit er nicht mit dem ausgehärteten Rumpf verklebt) durchtrennt habe, ziehe ich an dem innenliegenden Nylonfaden den Ballon aus dem Rumpf.

Vorteil: Der Ballon/Schlauch wird regelrecht von hinten an heraus gerollt statt von vorne gezogen zu werden.

Ziehe ich einfach von vorne am Ballon, riskiere ich, dass er abreisst. Durch das "Abrollen" löst er sich sehr leicht und gefahrlos vom Laminat, ohne abzureissen.

Ist ein bisschen schwierig, zu beschreiben, wie ich es mache, hoffe aber, dass es verständlich ist.

Wenn nicht...

FRAGEN!!!

mfg Paul

So mag ich das, wenn jeder seinen "Senf" dazu gibt.

Nur dann kommen wir GEMEINSAM weiter, ohne das der Eine die Fehler. die der Andere bereits hinter sich hat, auch noch macht...

Bitte weiter so, und DANKE dafür an alle Mitschreiber!

Zum Thema "Schlauch/Ballon entfernen" hätte ich auch noch was.

In den Ballon oder Schlauch führe ich zuerst einen langen Nylonfaden mit je einer angekonteten Stahlmuttern am Fadenanfang und am Fadenende ein. Dann schlinge ich den Faden, mit dem der Ballon in die Form gespannt wird, um das Ballonende und fixiere damit nicht nur den Ballon sondern auch eine der Muttern im Ballonende.

Zum späteren Entfernen des Ballons schüttel ich die vordere Mutter mit dem Nylonfaden daran aus dem ausgehärteten Rumpf heraus. Geht das nicht, fange ich die Stahlmutter mit einem Magneten, um den Faden nach vorne zu ziehen..

Nachdem ich den hinteren Spannfaden (bei mir immer aus Nylon, damit er nicht mit dem ausgehärteten Rumpf verklebt) durchtrennt habe, ziehe ich an dem innenliegenden Nylonfaden den Ballon aus dem Rumpf.

Vorteil: Der Ballon/Schlauch wird regelrecht von hinten an heraus gerollt statt von vorne gezogen zu werden.

Ziehe ich einfach von vorne am Ballon, riskiere ich, dass er abreisst. Durch das "Abrollen" löst er sich sehr leicht und gefahrlos vom Laminat, ohne abzureissen.

Ist ein bisschen schwierig, zu beschreiben, wie ich es mache, hoffe aber, dass es verständlich ist.

Wenn nicht...

FRAGEN!!!

mfg Paul

Paul Poschen

User

Hallo zusammen.

Nachdem mich einige entsprechende Mails erreicht haben, möchte ich das System mit einigen Bildern verdeutlichen.

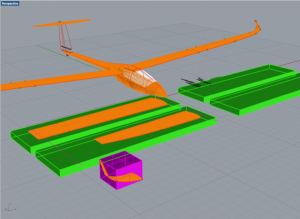

Im ersten Bild mal der Werdegang. Dass sind die diversen Versuche, die ich mit 3D-gedruckten Teilen durchgeführt habe. Manchmal dauerts halt etwas länger.

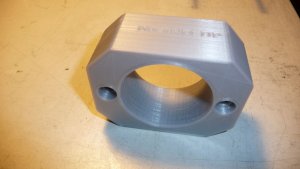

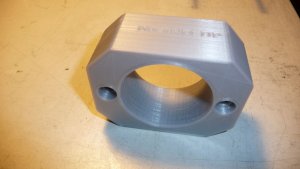

Im zweiten Bild nun der endgültige "Verschlussstopfen", mit dem ich den Schlauch abdichte.

Wie funktionierts?

Zu sehen ist die Anschlußplatte mit Manometer als rechteckiges Aluteil.

Dann folgt ein beweglicher Ring aus Alu. Dann ein O-Ring (schwarz).

Darunter wieder ein Aluring mit einem aufgeklebten Konus.

Der obere Ring ist beweglich und läßt sich mit der Innensechskantschraube, nach unten pressen.

Dadurch wird der O-Ring gepresst und verändert seinen Aussendurchmesser. Er wird größer.

Über diesen O-Ring wird der eigentliche PE-Schlauch gestülpt.

Festgehalten und abgedichtet wird der Schlauch im Dichtungsring.

Im folgenden Bild st zu sehen, wie die Druckeinheit mit abgedichtetem Schlauch in den Trichter eingeführt wird.

So sieht der Trichter aus, durch den der Schlauch in die Rumpfform geführt wird.

Damit erfolgt der "schonende" Übergang vom vollen Ballonquerschitt auf den Eintrittsdurchmesser in die Rumpfform.

Abschließend die Gesamtansich.

mfg Paul

Nachdem mich einige entsprechende Mails erreicht haben, möchte ich das System mit einigen Bildern verdeutlichen.

Im ersten Bild mal der Werdegang. Dass sind die diversen Versuche, die ich mit 3D-gedruckten Teilen durchgeführt habe. Manchmal dauerts halt etwas länger.

Im zweiten Bild nun der endgültige "Verschlussstopfen", mit dem ich den Schlauch abdichte.

Wie funktionierts?

Zu sehen ist die Anschlußplatte mit Manometer als rechteckiges Aluteil.

Dann folgt ein beweglicher Ring aus Alu. Dann ein O-Ring (schwarz).

Darunter wieder ein Aluring mit einem aufgeklebten Konus.

Der obere Ring ist beweglich und läßt sich mit der Innensechskantschraube, nach unten pressen.

Dadurch wird der O-Ring gepresst und verändert seinen Aussendurchmesser. Er wird größer.

Über diesen O-Ring wird der eigentliche PE-Schlauch gestülpt.

Festgehalten und abgedichtet wird der Schlauch im Dichtungsring.

Im folgenden Bild st zu sehen, wie die Druckeinheit mit abgedichtetem Schlauch in den Trichter eingeführt wird.

So sieht der Trichter aus, durch den der Schlauch in die Rumpfform geführt wird.

Damit erfolgt der "schonende" Übergang vom vollen Ballonquerschitt auf den Eintrittsdurchmesser in die Rumpfform.

Abschließend die Gesamtansich.

mfg Paul

Paul Poschen

User

Hallo zusammen.

Nachdem mich einige Mails erreicht haben, hier noch eine kurze Erklärung.

Wie in den vorigen Bildern gezeigt, wird der Ballon durch den Trichter, der den Ballon von ca. 51mm Durchmesser auf ungefähr 25mm Durchmesser reduziert, in die offene Form geführt.

Weil der Ballon sich nicht dehnt, muss er so groß gewählt werden, dass er die Form auch am größten Durchmesser komplett ausfüllt.

Beim NITRO DP sind das zwei kleine Stellen an der Tragflächenanformung.

In den schmaleren Bereichen liegt der Schlauch dadurch in Falten.

Damit der Schlauch beim Zusammensetzen der Form nicht auf die Trennebene gelangen kann, wird er einfach "längs eingerollt".

Dann mit einigen Papierringen (mit Ponal-Express selbst geklebt aus einfachem Druckerpapier) gehalten.

Der Schlauch besteht aus schwarzem PE-Material.

Beim Aufblasen des Schlauchs platzen die Papierringe auf und werden an das Laminat gepresst.

Im fertigen Rumpf sind sie fast unsichtbar und stören (mich) nicht.

Es besteht keinerlei Tendenz zum PLATZEN! Der Druck steht über 10 Stunden konstant bei 3,6 bar, ohne Nachfüllen.

Zum Entfernen genügt eine ganz leichter Zug am Schlauchanfang. Er sieht aus, als könnte man ihn sofort wieder verwenden.

Aber bei einem Schlauch für 8,5 Cent lohnt sich das Risiko nicht.

Der hier beschriebene Aufwand mag höher erscheinen, aber durch das sinkende Risiko und die stressfreie Handhabung wird das wieder wett gemacht.

Ich benötige nicht mehr Zeit als bei der Verwendung eines Ballons.

Nach vielen Irrwegen und Versuchen bin ich nun von diesem System überzeugt.

In meinen Augen hat die Geschichte folgende Vorteile gegenüber der Bauweise mit anderen "Aufblasartikeln":

1. In vielen Abmessungen problemlos zu beschaffen.

2. Eine Rolle mit 250 Metern, kleinere gibt es oftmals nicht, kostet ca. 28 €.

3. Keine Platzer mehr.

4. Schlauch kann in beliebiger Länge hergestellt werden.

5. Schlauch muss nicht vorbehandelt werden.

6. Schlauch benötigt keine Lanze, um ihn auf die notwendige Länge zu dehnen.

7. Schlauch kann spannungsfrei exakt bis zum Rumpfende gelegt werden.

Nachteil:

Um den Schlauch am hinteren Ende sicher zu verschweißen, benötigt man ein kräftiges Folienschweißgerät.

Das kostet ca. 30€ im Internet.

Zur Suche im Internet einfach "Folienschlauch" eingeben.

Fragen?

Wie immer, nur zu....

mfg Paul

Nachdem mich einige Mails erreicht haben, hier noch eine kurze Erklärung.

Wie in den vorigen Bildern gezeigt, wird der Ballon durch den Trichter, der den Ballon von ca. 51mm Durchmesser auf ungefähr 25mm Durchmesser reduziert, in die offene Form geführt.

Weil der Ballon sich nicht dehnt, muss er so groß gewählt werden, dass er die Form auch am größten Durchmesser komplett ausfüllt.

Beim NITRO DP sind das zwei kleine Stellen an der Tragflächenanformung.

In den schmaleren Bereichen liegt der Schlauch dadurch in Falten.

Damit der Schlauch beim Zusammensetzen der Form nicht auf die Trennebene gelangen kann, wird er einfach "längs eingerollt".

Dann mit einigen Papierringen (mit Ponal-Express selbst geklebt aus einfachem Druckerpapier) gehalten.

Der Schlauch besteht aus schwarzem PE-Material.

Beim Aufblasen des Schlauchs platzen die Papierringe auf und werden an das Laminat gepresst.

Im fertigen Rumpf sind sie fast unsichtbar und stören (mich) nicht.

Es besteht keinerlei Tendenz zum PLATZEN! Der Druck steht über 10 Stunden konstant bei 3,6 bar, ohne Nachfüllen.

Zum Entfernen genügt eine ganz leichter Zug am Schlauchanfang. Er sieht aus, als könnte man ihn sofort wieder verwenden.

Aber bei einem Schlauch für 8,5 Cent lohnt sich das Risiko nicht.

Der hier beschriebene Aufwand mag höher erscheinen, aber durch das sinkende Risiko und die stressfreie Handhabung wird das wieder wett gemacht.

Ich benötige nicht mehr Zeit als bei der Verwendung eines Ballons.

Nach vielen Irrwegen und Versuchen bin ich nun von diesem System überzeugt.

In meinen Augen hat die Geschichte folgende Vorteile gegenüber der Bauweise mit anderen "Aufblasartikeln":

1. In vielen Abmessungen problemlos zu beschaffen.

2. Eine Rolle mit 250 Metern, kleinere gibt es oftmals nicht, kostet ca. 28 €.

3. Keine Platzer mehr.

4. Schlauch kann in beliebiger Länge hergestellt werden.

5. Schlauch muss nicht vorbehandelt werden.

6. Schlauch benötigt keine Lanze, um ihn auf die notwendige Länge zu dehnen.

7. Schlauch kann spannungsfrei exakt bis zum Rumpfende gelegt werden.

Nachteil:

Um den Schlauch am hinteren Ende sicher zu verschweißen, benötigt man ein kräftiges Folienschweißgerät.

Das kostet ca. 30€ im Internet.

Zur Suche im Internet einfach "Folienschlauch" eingeben.

Fragen?

Wie immer, nur zu....

mfg Paul

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 7K

- Antworten

- 16

- Aufrufe

- 29K

- Antworten

- 17

- Aufrufe

- 18K

- Antworten

- 0

- Aufrufe

- 69K