Paul Poschen

User

Hallo zusammen.

Momentan bin ich etwas "behindert", denn ich darf meinen linken Arm nicht bewegen. Darum gibt es auch eigentlich nichts NEUES.

Die Behinderung (OP) kam mit Ansagen, d.h. ich hatte genügend Zeit, mich darauf vorzubereiten. Mit Gipsschiene usw...

Darum habe ich mir vorher einen einfache 3D-Drucker zugelegt, um damit die modellbaufreie Zeit zu überbrücken.

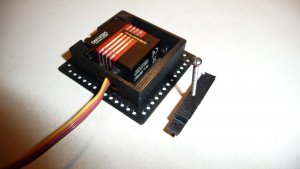

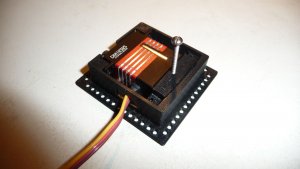

Damit fabriziere ich nun beispielsweise solche Servorahmen, wie hier gezeigt.

Das Servo wird in den Kasten eingesetzt und dann nach vorne (Richtung Servohebel) geschoben.

Dann wird ein keilförmiges Teil eingesetzt und verschraubt.

Damit sitzt das Servo dann fest. Dabei steht dann nichts über oder unter dem Servo vor.

Die Mimik ist so dick, wie das jeweilige Servo selbst.

Die sichtbare Schraube dient nur dazu, den Keil einfach herauszuziehen.

mfg Paul

Ps. Und bald geht es weiter mit dem NITRO DP .....

Momentan bin ich etwas "behindert", denn ich darf meinen linken Arm nicht bewegen. Darum gibt es auch eigentlich nichts NEUES.

Die Behinderung (OP) kam mit Ansagen, d.h. ich hatte genügend Zeit, mich darauf vorzubereiten. Mit Gipsschiene usw...

Darum habe ich mir vorher einen einfache 3D-Drucker zugelegt, um damit die modellbaufreie Zeit zu überbrücken.

Damit fabriziere ich nun beispielsweise solche Servorahmen, wie hier gezeigt.

Das Servo wird in den Kasten eingesetzt und dann nach vorne (Richtung Servohebel) geschoben.

Dann wird ein keilförmiges Teil eingesetzt und verschraubt.

Damit sitzt das Servo dann fest. Dabei steht dann nichts über oder unter dem Servo vor.

Die Mimik ist so dick, wie das jeweilige Servo selbst.

Die sichtbare Schraube dient nur dazu, den Keil einfach herauszuziehen.

mfg Paul

Ps. Und bald geht es weiter mit dem NITRO DP .....

“, möchte ich mal wieder berichten.

“, möchte ich mal wieder berichten.