PeterKa

User

Vielleicht poste ich zu oft über Zeichnungen.. Es ist halt für mich immer ein Moment des Innehaltens, denn die Zeichnerei ist wirklich anstrengend.

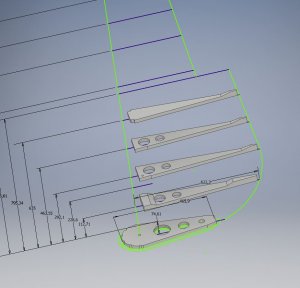

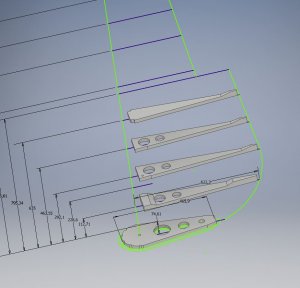

Das ist die untere Abschlußrippe des Seitenruders. Es wird nach unten mächtig viel dicker als man so vermuten möchte. Der Hauptgrund ist wohl, daß so die Anlenkung komplett verschwinden kann.

Ich habe die Zeichnung gezeigt, weil hier die andere Form der Sicken gezeigt wird. Es ist Original so vorgesehen und ich habe es dabei belassen.

Bei den engen Radien ist die Sickenpresserei, wie ich sie an anderen Stellen verwenden werde, nicht möglich. Technisch ist das so sowieso deutlich einfacher und schneller zu machen.

Und so fügt sich das Ganze dann ein.

Immer schön langsam voran

PeterKa

PS: Ich habe mir schon diverse Teile bestellt um ein kleines Punktschweißgerät zu bauen.. Könnte mir vorstellen, daß das nicht nur mich interessiert.

Ach ja... und ich werde mich bald auch um das Thema Aluminiumguß bemühen. Das sollte nicht so unendlich schwer sein... aber erstmal Punktschweißen.

Das ist die untere Abschlußrippe des Seitenruders. Es wird nach unten mächtig viel dicker als man so vermuten möchte. Der Hauptgrund ist wohl, daß so die Anlenkung komplett verschwinden kann.

Ich habe die Zeichnung gezeigt, weil hier die andere Form der Sicken gezeigt wird. Es ist Original so vorgesehen und ich habe es dabei belassen.

Bei den engen Radien ist die Sickenpresserei, wie ich sie an anderen Stellen verwenden werde, nicht möglich. Technisch ist das so sowieso deutlich einfacher und schneller zu machen.

Und so fügt sich das Ganze dann ein.

Immer schön langsam voran

PeterKa

PS: Ich habe mir schon diverse Teile bestellt um ein kleines Punktschweißgerät zu bauen.. Könnte mir vorstellen, daß das nicht nur mich interessiert.

Ach ja... und ich werde mich bald auch um das Thema Aluminiumguß bemühen. Das sollte nicht so unendlich schwer sein... aber erstmal Punktschweißen.