PeterKa

User

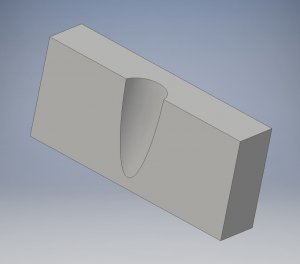

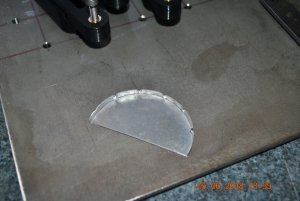

Ja natürlich geht das ohne Knicke. Dann muß das Material nach "oben" ausweichen wenn es gestaucht wird. Das passiert genau so beim Hämmern. Allerdings bedarf es dazu eines Gegenlagers was die vielen Hammerschläge aushält, dafür scheiden dann gedruckte Formen aus. Ich habe geben gerade den gezeigten Kreis per Hammer gebördelt. Das Gegenlager war aber ein massiver Aluminiumklotz, da ging das.

Wasn ma ebenfalls hinkriegt ist das Material zu pressen, damit es sich dehnt, geht leider bei konvexen Bögen genau in die falsch Richtung. Und natürlich geht auch die sogenannte Fließmethode, Dazu ist dann eine Presse mit etwa 10-20 Tonnen Druck erforderlich und natürlich entsprechend belastbare Formen. (Siehe Vorschlag Laserschneiden von Pylonracer). Also ich sehe im Moment keine wirkliche Alternative zu meinen Versuchen, die ja auch meinen Fertigkeiten Rechnung tragen müssen, dem Geldbeutel, der bei Rentnern gern mal erheblich schmaler wird, sowieso.

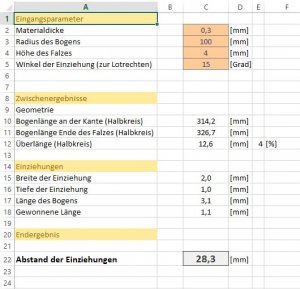

Bin am Rechnen....

PeterKa

Wasn ma ebenfalls hinkriegt ist das Material zu pressen, damit es sich dehnt, geht leider bei konvexen Bögen genau in die falsch Richtung. Und natürlich geht auch die sogenannte Fließmethode, Dazu ist dann eine Presse mit etwa 10-20 Tonnen Druck erforderlich und natürlich entsprechend belastbare Formen. (Siehe Vorschlag Laserschneiden von Pylonracer). Also ich sehe im Moment keine wirkliche Alternative zu meinen Versuchen, die ja auch meinen Fertigkeiten Rechnung tragen müssen, dem Geldbeutel, der bei Rentnern gern mal erheblich schmaler wird, sowieso.

Bin am Rechnen....

PeterKa