Hallo zusammen,

das Tiltrotor Flugzeug AW609 ist ja nun mittlerweile nicht mehr wirklich eine Neuheit. Trotzdem ist diese Flugzeugbauart der VTOL (vertical take-off and landing) Maschinen unter den Modellbauern eher selten. Wenn es ein Modell zu bestaunen gibt, dann meist in Form der militärischen Maschine Osprey V-22.

Mich hat die zivile Version der AW609 vor einigen Jahren sofort in den Bann gezogen und so habe ich vor drei Jahren mit den ersten Konstruktionsschritten begonnen. Die AW609 fliegt aktuell nur als Prototyp und soll nach dem Absolvieren aller Zulassungen im Jahre 2017 in Produktion gehen. Mittlerweile gibt es schon den zweiten Prototyp, der sich auch hinsichtlich des Rumpfes deutlich vom "ersten Wurf" - unterscheidet. Somit hat die lange Bauzeit im Nachhinein ein paar Vorteile...

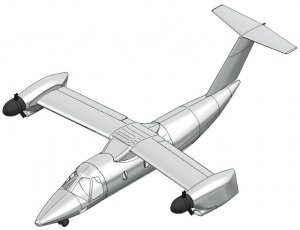

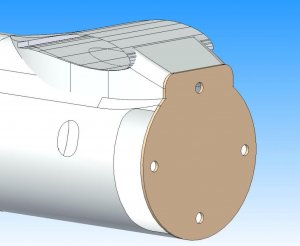

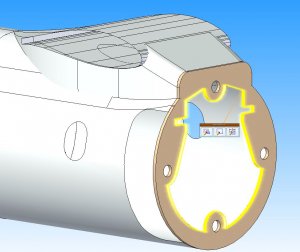

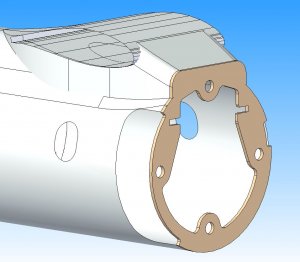

In diesem Baubericht soll es um die Konstruktion und den Bau des Urmodells gehen. Im Anschluss möchte ich den Aufbau der Negativform zeigen und die Fertigung des ersten GfK Rumpfes in Sandwich Bauweise.

Wie beschrieben ist das Projekt schon ein paar Stunden alt und auch hier hatte ich vor langer Zeit einige Vorüberlegungen angestellt:

- AW 609 - hohe Flächenbelastung - fliegt das überhaupt noch? und

- AW609 - Informationsaustausch, Ideensammlung für Elektromodell M 1:6

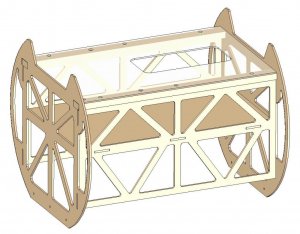

Doch was ist seither geschehen? Nach vielen (mittlerweile hunderten) Stunden, vielen Höhen und Tiefen (wie in so vielen anderen Projekten auch) ist die Mechanik fertig und hat im vergangenen Jahr die ersten Schwebeflüge hinter sich gebracht - allerdings als reine Mechanik.

Den Rumpf wollte ich erst angehen, wenn das Ziel einer funktionierenden Mechanik / Steuerung erfolgreich erreicht ist - und nun ist es (endlich) soweit. Die Mechanik ist zwar eher eine Hubschrauber Mechanik, doch fühle ich mich mit meinen Fragen zum Urmodell, der Negativform und dem ersten GfK Rumpf hier im Forum etwas besser aufgehoben, da die Heligemeinde nur wenig Erfahrung mit Rümpfen hat. Wenn ich die Berichte hier im Forum lese fühle ich mich wie ein blutiger Anfänger ...

Trotzdem hoffe ich bei Euch auf viele spannende und interessante Beiträge auf dem Weg zu meinem ersten Rumpf - und wichtig natürlich ein wenig Unterstützung durch die vielen erfahrenen Rumpfbauer.

Die grobe Daten zum Rumpf:

- Maßstab 1:6

- das bedeutet ein Ø von 300mm und einer Gesamtlänge von ca. 2050mm

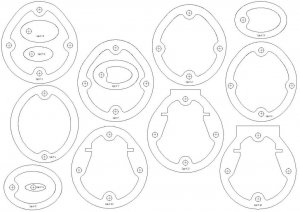

- es werden verschiedene Formen benötigt und zwar für Rumpf, Flächen, Höhen- und Seitenleitwerk

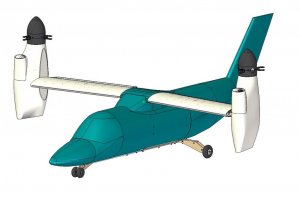

Anbei ein Foto wie das Modell einmal aussehen soll (naja, mit der Lackierung fällt mir hoffentlich noch etwas besseres ein ... )

)

das Tiltrotor Flugzeug AW609 ist ja nun mittlerweile nicht mehr wirklich eine Neuheit. Trotzdem ist diese Flugzeugbauart der VTOL (vertical take-off and landing) Maschinen unter den Modellbauern eher selten. Wenn es ein Modell zu bestaunen gibt, dann meist in Form der militärischen Maschine Osprey V-22.

Mich hat die zivile Version der AW609 vor einigen Jahren sofort in den Bann gezogen und so habe ich vor drei Jahren mit den ersten Konstruktionsschritten begonnen. Die AW609 fliegt aktuell nur als Prototyp und soll nach dem Absolvieren aller Zulassungen im Jahre 2017 in Produktion gehen. Mittlerweile gibt es schon den zweiten Prototyp, der sich auch hinsichtlich des Rumpfes deutlich vom "ersten Wurf" - unterscheidet. Somit hat die lange Bauzeit im Nachhinein ein paar Vorteile...

In diesem Baubericht soll es um die Konstruktion und den Bau des Urmodells gehen. Im Anschluss möchte ich den Aufbau der Negativform zeigen und die Fertigung des ersten GfK Rumpfes in Sandwich Bauweise.

Wie beschrieben ist das Projekt schon ein paar Stunden alt und auch hier hatte ich vor langer Zeit einige Vorüberlegungen angestellt:

- AW 609 - hohe Flächenbelastung - fliegt das überhaupt noch? und

- AW609 - Informationsaustausch, Ideensammlung für Elektromodell M 1:6

Doch was ist seither geschehen? Nach vielen (mittlerweile hunderten) Stunden, vielen Höhen und Tiefen (wie in so vielen anderen Projekten auch) ist die Mechanik fertig und hat im vergangenen Jahr die ersten Schwebeflüge hinter sich gebracht - allerdings als reine Mechanik.

Den Rumpf wollte ich erst angehen, wenn das Ziel einer funktionierenden Mechanik / Steuerung erfolgreich erreicht ist - und nun ist es (endlich) soweit. Die Mechanik ist zwar eher eine Hubschrauber Mechanik, doch fühle ich mich mit meinen Fragen zum Urmodell, der Negativform und dem ersten GfK Rumpf hier im Forum etwas besser aufgehoben, da die Heligemeinde nur wenig Erfahrung mit Rümpfen hat. Wenn ich die Berichte hier im Forum lese fühle ich mich wie ein blutiger Anfänger ...

Trotzdem hoffe ich bei Euch auf viele spannende und interessante Beiträge auf dem Weg zu meinem ersten Rumpf - und wichtig natürlich ein wenig Unterstützung durch die vielen erfahrenen Rumpfbauer.

Die grobe Daten zum Rumpf:

- Maßstab 1:6

- das bedeutet ein Ø von 300mm und einer Gesamtlänge von ca. 2050mm

- es werden verschiedene Formen benötigt und zwar für Rumpf, Flächen, Höhen- und Seitenleitwerk

Anbei ein Foto wie das Modell einmal aussehen soll (naja, mit der Lackierung fällt mir hoffentlich noch etwas besseres ein ...

)

)