Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Greenhorn, bauen ohne Plan aber nicht planlos

- Ersteller Eisvogel

- Erstellt am

Längs ist schon richtig.

Die Torsionssteifigkeit kommt von der Kastenform und ist unabhängig von der Faserrichtung. Aber die Biegesteifigkeit leidet unter der Quermaserung.

Rumpfteile quer zu masern ist ein überlieferter Baufehler.

H.

Nein, das ist kein Baufehler:

Ein offenes U ist zwar biegesteif, könnte aber tordieren und auch die Stege beulen. Das verhindert wie bei der Holmverkastung die Quermaserung.

Ein Rohr ist nur dann verdrehsteif, wenn es Kraft auch in diagonalen aufnehmen kann. Hierzu ist Holz selten genau richtig eingesetzt, diagonales Sperrholz verarbeitet man nur im Yachtbau. Aber so oder so, wollen wir hier bitte den Baubericht nicht zudiskutieren, Holz hat ausreichende Fähigkeiten, wenn auch mit gewissen Vorzugsorientierungen. Absoluter filigran-Leichtbau mag hier sowieso keine Holzbretter, Aber wir sind bei Beplankungen und nicht im Saalflug.

Toller Bauplanlosbericht, Erwin, so richtig glasklar, durchsichtig und modern: Ich machs Euch vor und ihr macht es nach. Warum gibt es hier kein Echtzeit-Video??? Mit passender Musik im Hintergund für die Abhängigen ?

...... Warum gibt es hier kein Echtzeit-Video??? Mit passender Musik im Hintergund für die Abhängigen ?

Genau, eine Webcam, immer live dabei

Eisvogel

User

Warum

Warum

der Rumpf nur in Längsmaserung gebaut ist hat 2 Gründe:

1. So kann er problemlos und ohne viel Aufwand wirklich gerade auf dem Bodenbrett aufgebaut werden. Ein aus Querholz zusammengestückelter Boden kann sehr leicht auf krumm verschoben werden.

2. geht's schneller wenn man das Brett nicht erst zerschneiden und dann wieder zusammenstückeln muß.

Da das Greenhorn keinen filigranen langen Leitwerksträger hat, sondern ein fetter Kasten ist, gibt's hier auch keine Probleme. Das Ding ist bocksteif.

Alle Leichtbaukünste mit entsprechendem Aufwand muß man nur einsetzen wenns wirklich notwendig ist. Mein einfach und reichlich stabil aufgebauter Prototyp ist für die Club-Pylon-Regeln 80g zu leicht!

Ähnliches gilt für die Fläche, dazu aber später mehr.

Wg. Video: Da hättet ihr wenig Freude dran gehabt. Als ich das Ding gebaut hab (Weihnachten bis Neujahr) hab ich kein Wort rausgebracht. Eine Kehlkopfentzündung hat mir gute 2 Wochen zu schaffen gemacht. Letzte Woche konnte ich schon wieder ein paar Worte krächzen. Jetzt wird's wieder, damit ich nächste Woche wieder richtig malochen kann

Warum

der Rumpf nur in Längsmaserung gebaut ist hat 2 Gründe:

1. So kann er problemlos und ohne viel Aufwand wirklich gerade auf dem Bodenbrett aufgebaut werden. Ein aus Querholz zusammengestückelter Boden kann sehr leicht auf krumm verschoben werden.

2. geht's schneller wenn man das Brett nicht erst zerschneiden und dann wieder zusammenstückeln muß.

Da das Greenhorn keinen filigranen langen Leitwerksträger hat, sondern ein fetter Kasten ist, gibt's hier auch keine Probleme. Das Ding ist bocksteif.

Alle Leichtbaukünste mit entsprechendem Aufwand muß man nur einsetzen wenns wirklich notwendig ist. Mein einfach und reichlich stabil aufgebauter Prototyp ist für die Club-Pylon-Regeln 80g zu leicht!

Ähnliches gilt für die Fläche, dazu aber später mehr.

Wg. Video: Da hättet ihr wenig Freude dran gehabt. Als ich das Ding gebaut hab (Weihnachten bis Neujahr) hab ich kein Wort rausgebracht. Eine Kehlkopfentzündung hat mir gute 2 Wochen zu schaffen gemacht. Letzte Woche konnte ich schon wieder ein paar Worte krächzen. Jetzt wird's wieder, damit ich nächste Woche wieder richtig malochen kann

...

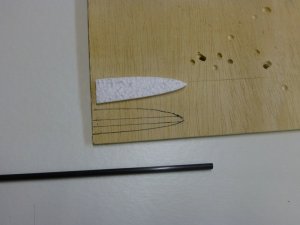

Das Profil MH 56 wird in 180mm ausgedruckt, ausgeschnitten und genau auf die Mittellinie im 2ten Segment (180mm) aufgelegt, mit Stecknadeln fixiert und aufs Seitenteil übertragen. Vielleicht kann hier jemand das Profil in passender Größe einstellen, so daß man es einfach ausdrucken kann?

...

Hi, toller Bericht.

Anbei eine PDF-Datei mit dem Profil.

Roman

Anhänge

Eisvogel

User

Flächenbau

Flächenbau

Unterscheidet sich von der üblichen Styro-Sandwichbauweise deshalb, weil der Bau des Greenhorn auch in der Wohnung bzw. Küche von statten gehen kann.

Epoxydharz hat da nix zu suchen! Wer will schon das Abendessen mit Expoxydämpfen genießen

Hier http://www.rc-network.de/forum/showthread.php/611603-Styroflächen-selber-bauen hab ich schon mal den Bau der Styroflächen des Greenhorn beschrieben.

Das aufbügeln der Beplankung erfordert aber einige Vorversuche, vor allem um die richtige Temperatur des Bügeleisens zu finden. Deshalb beschreib ich hier noch einmal detailliert den alternativen Aufbau mit pressen der Beplankung.

Verklebt wird mit Holzleim, da braucht man weder Schutzhandschuhe noch Atemmaske oder Absaugung. Ich zeig hier den Aufbau mit einer Glasgewebeverstärkung im Bereich des Verbindungsholms. Diese ist nicht unbedingt nötig, ich will einfach nur zeigen wie es geht. Auch ohne diese Verstärkung ist die Stabilität ausreichend für das Greenhorn.

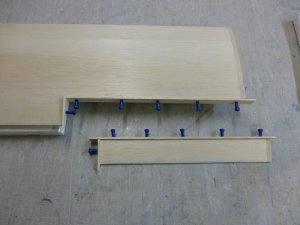

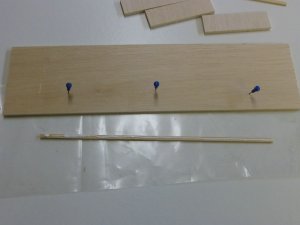

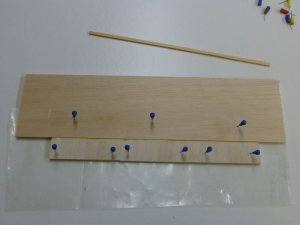

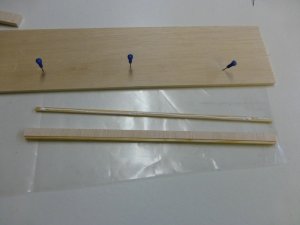

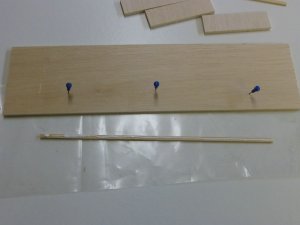

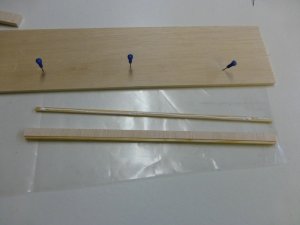

Auf dem ersten Bild ist alles drauf was man dazu braucht:

2 Baubretter, 4 Balsabeplanungen mit ca. 5mm Übermaß, 4 Stücke Zeitung ungefähr so groß wie die Beplankung. Die Styrokerne mit Pressschalen (vorne und hinten zum Schutz mit Paketklebeband abgeklebt) Holzleim und ein Holzstück zum verstreichen des Leims. Evtl. Glasfaserverstärkungen, dann sollte auf den Beplankungsbretter aufgezeichnet werden wo diese positioniert werden.

Als erstes wird die Glasfaserverstärkung auf die Beplankung aufgebracht. Dazu Holzleim auf die angezeichnete Stelle geben

mit der Holzspachtel glatt streichen

Gewebe auflegen

und mit der Spachtel glattsteichen, so daß der Leim durchquillt und das Gewebe ganz getränkt ist. Evtl. noch mal Leim zugeben

Wenn alle 4 Verstärkungen aufgebracht sind wird auf den ersten Styrokern Holzleim aufgetragen

und mit der Spachtel verteilt und glattgestrichen.

Die Balsabeplankung wird auf die Unterschale gelegt, der Kern mit der Leimseite aufs Holz gelegt und an der Nase bündig ausgerichtet

Die gegenüberliegende Styroseite wird mit Leim bestrichen

Hierbei darauf achten, daß auch der Überstand an der Endkante mit Leim bedeckt wird

Die Beplanung drauflegen, an der Nase ausrichten und mit der Hand schon mal flächig andrücken

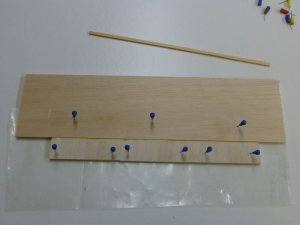

Dann werden die Pressschalen noch mal abgenommen und das Zeitungspapier dazwischen gelegt

Pressschalen wieder drauf, beschweren, sauber ausrichten und links und rechts mit Krepp zusammenheften

Die erste Hälfte wird gleich zwischen die Pressbretter gelegt und die 2te Hälfte angefertigt

Die andere Hälfte wird auf die erste gelegt, Brett wieder drauf

und mit Gewicht belegt

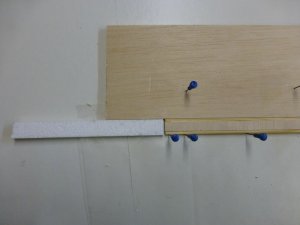

Meine bevorzugte Pressmethode ist das zusätzliche Abspreizen zur Decke. Hierzu pack ich einfach nochmal soviel Holzbretter oder Spanplatten drauf, bis noch knapp 1m verbleibt, dann wird mit 10mm Balsabrettchen gespreizt

Da mein Modell bereits fertig ist, ich aber die Holzleim-Beplankungsmethode noch zeigen wollte, hab ich heute noch schnell neue Flächen gebaut. Mal schaun, irgendwas wird mir schon noch einfallen, was ich damit anfange

Flächenbau

Unterscheidet sich von der üblichen Styro-Sandwichbauweise deshalb, weil der Bau des Greenhorn auch in der Wohnung bzw. Küche von statten gehen kann.

Epoxydharz hat da nix zu suchen! Wer will schon das Abendessen mit Expoxydämpfen genießen

Hier http://www.rc-network.de/forum/showthread.php/611603-Styroflächen-selber-bauen hab ich schon mal den Bau der Styroflächen des Greenhorn beschrieben.

Das aufbügeln der Beplankung erfordert aber einige Vorversuche, vor allem um die richtige Temperatur des Bügeleisens zu finden. Deshalb beschreib ich hier noch einmal detailliert den alternativen Aufbau mit pressen der Beplankung.

Verklebt wird mit Holzleim, da braucht man weder Schutzhandschuhe noch Atemmaske oder Absaugung. Ich zeig hier den Aufbau mit einer Glasgewebeverstärkung im Bereich des Verbindungsholms. Diese ist nicht unbedingt nötig, ich will einfach nur zeigen wie es geht. Auch ohne diese Verstärkung ist die Stabilität ausreichend für das Greenhorn.

Auf dem ersten Bild ist alles drauf was man dazu braucht:

2 Baubretter, 4 Balsabeplanungen mit ca. 5mm Übermaß, 4 Stücke Zeitung ungefähr so groß wie die Beplankung. Die Styrokerne mit Pressschalen (vorne und hinten zum Schutz mit Paketklebeband abgeklebt) Holzleim und ein Holzstück zum verstreichen des Leims. Evtl. Glasfaserverstärkungen, dann sollte auf den Beplankungsbretter aufgezeichnet werden wo diese positioniert werden.

Als erstes wird die Glasfaserverstärkung auf die Beplankung aufgebracht. Dazu Holzleim auf die angezeichnete Stelle geben

mit der Holzspachtel glatt streichen

Gewebe auflegen

und mit der Spachtel glattsteichen, so daß der Leim durchquillt und das Gewebe ganz getränkt ist. Evtl. noch mal Leim zugeben

Wenn alle 4 Verstärkungen aufgebracht sind wird auf den ersten Styrokern Holzleim aufgetragen

und mit der Spachtel verteilt und glattgestrichen.

Die Balsabeplankung wird auf die Unterschale gelegt, der Kern mit der Leimseite aufs Holz gelegt und an der Nase bündig ausgerichtet

Die gegenüberliegende Styroseite wird mit Leim bestrichen

Hierbei darauf achten, daß auch der Überstand an der Endkante mit Leim bedeckt wird

Die Beplanung drauflegen, an der Nase ausrichten und mit der Hand schon mal flächig andrücken

Dann werden die Pressschalen noch mal abgenommen und das Zeitungspapier dazwischen gelegt

Pressschalen wieder drauf, beschweren, sauber ausrichten und links und rechts mit Krepp zusammenheften

Die erste Hälfte wird gleich zwischen die Pressbretter gelegt und die 2te Hälfte angefertigt

Die andere Hälfte wird auf die erste gelegt, Brett wieder drauf

und mit Gewicht belegt

Meine bevorzugte Pressmethode ist das zusätzliche Abspreizen zur Decke. Hierzu pack ich einfach nochmal soviel Holzbretter oder Spanplatten drauf, bis noch knapp 1m verbleibt, dann wird mit 10mm Balsabrettchen gespreizt

Da mein Modell bereits fertig ist, ich aber die Holzleim-Beplankungsmethode noch zeigen wollte, hab ich heute noch schnell neue Flächen gebaut. Mal schaun, irgendwas wird mir schon noch einfallen, was ich damit anfange

Eisvogel

User

Was ich vorher noch vergessen hab

Was ich vorher noch vergessen hab

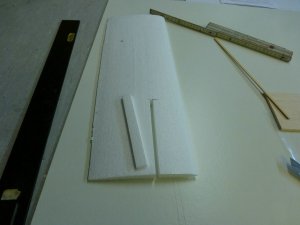

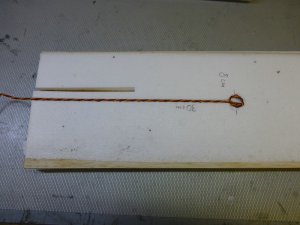

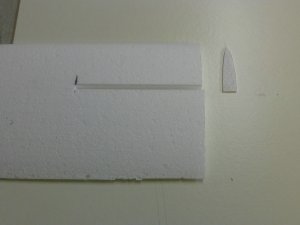

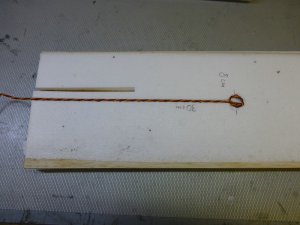

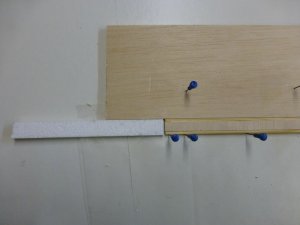

Bevor die Strokerne beplankt werden, wird noch ein Ausschnitt für den Holm eingebracht.

Dieser Ausschnitt ist ca. 5mm breit, 15 cm lang und an der dicksten Stelle des Profils, 6cm von der Nase nach hinten. Ausgeschnitten wird einfach mit dem Cuttermesser am Lineal entlang.

Von vorne bis zum Holm wird noch eine 2mm Scheibe vom Styro abgeschnitten, hier kommt später eine Halbrippe mit Steckungsstift rein.

Was ich beim jetzigen Flügel auch vergessen hab, ist das einlegen des Servokabels. Ist aber keine Problem, da wird später (nachdem der Ausschnitt fürs Servo in den Flügel geschnitten wurde) einfach mit einem heißen Stahldraht reingestochen und das Kabel dann eingezogen.

Was ich vorher noch vergessen hab

Bevor die Strokerne beplankt werden, wird noch ein Ausschnitt für den Holm eingebracht.

Dieser Ausschnitt ist ca. 5mm breit, 15 cm lang und an der dicksten Stelle des Profils, 6cm von der Nase nach hinten. Ausgeschnitten wird einfach mit dem Cuttermesser am Lineal entlang.

Von vorne bis zum Holm wird noch eine 2mm Scheibe vom Styro abgeschnitten, hier kommt später eine Halbrippe mit Steckungsstift rein.

Was ich beim jetzigen Flügel auch vergessen hab, ist das einlegen des Servokabels. Ist aber keine Problem, da wird später (nachdem der Ausschnitt fürs Servo in den Flügel geschnitten wurde) einfach mit einem heißen Stahldraht reingestochen und das Kabel dann eingezogen.

Eisvogel

User

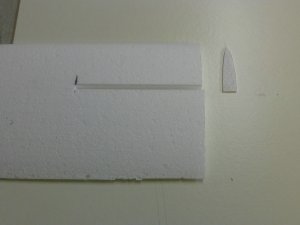

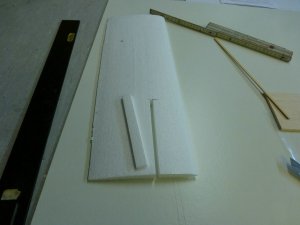

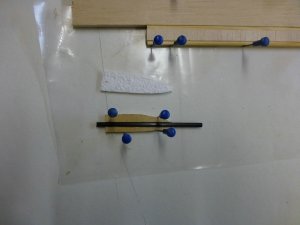

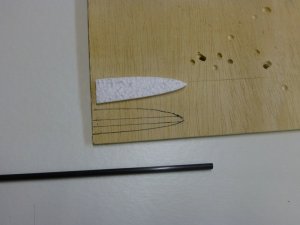

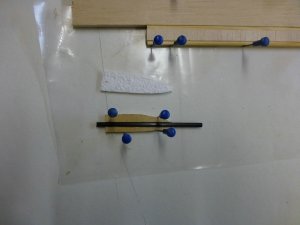

Was für den Flügel noch fehlt ist der Holm und die Halbrippe mit Steckung.

Für den Holm werden von der 3 x 5 mm Kiefernleiste 2 Stücke 30cm lang Stücke abgeschnitten. Vom 6mm Balsabrett werden quer 3 Streifen mit ca. 3cm abgeschnitten und mit einer der Kiefernleisten verleimt.

Wenn das getrocknet ist, wird das Balsa so abgeschnitten, daß incl. der noch anzubringenden Kiefernleiste der Holm so hoch ist wie das rausgeschnittene Styrostück, also ingesamt ca. 16 mm.

Nach dem Styromuster wird die Halbrippe aus 4mm Sperrholz geschnitten

geteilt und die Steckung aus 4mm Kohlestab oder Stahldraht mit 5min Epoxy eingeleimt. Überstand hinten ca. 6 mm, vorne ca. 15 mm

Für den Holm werden von der 3 x 5 mm Kiefernleiste 2 Stücke 30cm lang Stücke abgeschnitten. Vom 6mm Balsabrett werden quer 3 Streifen mit ca. 3cm abgeschnitten und mit einer der Kiefernleisten verleimt.

Wenn das getrocknet ist, wird das Balsa so abgeschnitten, daß incl. der noch anzubringenden Kiefernleiste der Holm so hoch ist wie das rausgeschnittene Styrostück, also ingesamt ca. 16 mm.

Nach dem Styromuster wird die Halbrippe aus 4mm Sperrholz geschnitten

geteilt und die Steckung aus 4mm Kohlestab oder Stahldraht mit 5min Epoxy eingeleimt. Überstand hinten ca. 6 mm, vorne ca. 15 mm

Eisvogel

User

An den Flächenhälften wird die Beplankung mit dem Styro bündig geschliffen

Holmausschnitt und Styro mit Leim bestrichen und der Holm und die Halbrippe in eine Seite eingeleimt, dann die 2te Seite angesteckt und trocknen lassen. Ich hab das hier mit Holzleim gemacht, das hat aber den Nachteil daß diese Verklebung ein paar Tage zum trocknen braucht. Besser ist hier 5 min Epoxi, da muß man aber zügig arbeiten und erst eine Seite trocknen lassen, dann erst die 2te Hälfte ankleben.

Da der Holm ein bißchen Luft hat, sonst geht er schlecht zum einschieben, kann man auch noch eine leichte V-Form einbauen. Dazu wird einfach beim Flächenverkleben ein Balsastück mittig untergelegt, die Flächenmitte ausgerichtet, beschwert und trocknen lassen. Wichtig! auf dem Rücken pressen, sonst gibt's eine negative V-Form.

Holmausschnitt und Styro mit Leim bestrichen und der Holm und die Halbrippe in eine Seite eingeleimt, dann die 2te Seite angesteckt und trocknen lassen. Ich hab das hier mit Holzleim gemacht, das hat aber den Nachteil daß diese Verklebung ein paar Tage zum trocknen braucht. Besser ist hier 5 min Epoxi, da muß man aber zügig arbeiten und erst eine Seite trocknen lassen, dann erst die 2te Hälfte ankleben.

Da der Holm ein bißchen Luft hat, sonst geht er schlecht zum einschieben, kann man auch noch eine leichte V-Form einbauen. Dazu wird einfach beim Flächenverkleben ein Balsastück mittig untergelegt, die Flächenmitte ausgerichtet, beschwert und trocknen lassen. Wichtig! auf dem Rücken pressen, sonst gibt's eine negative V-Form.

Eisvogel

User

Zur Lastauslegung des Flügels

Zur Lastauslegung des Flügels

wollt ich ja noch was schreiben.

Berechnet man den Holm mit dem Exel-Programm von Christian Baron, dann kommt da irgendwas von 20mm breiter Kiefernleiste raus.

Ein paar Gründe, warum ich trotzdem nur eine 5x3 Leiste genommen hab:

Das Programm ist für Schalenflügel ausgelegt, die außer den Holm keinerlei zusätzliche Biegesteifigkeit besitzen.

Wenn man einen Styroflügel betrachtet, dann ist er ja ähnlich wie ein Holm aufgebaut. Die Beplankung ist der Gurt, das Styro der Steg.

Viele "Fertigmodelle" vom Kunstflug-Tiefdecker bis zum 3m Segler haben meist keinen Holm und halten trotzdem.

Wenn man als Referenz ein typisches "altes" Club-Pylon-Modell nimmt, z.B. den Gnumpf, dann sieht man daß diese entweder Rippenflügel mit 5x3er Kiefernholm oder Styroflächen ganz ohne Holm haben.

Da diese Gnümpfe auf den Wettbewerben ziemlich rangenommen werden und ich noch keinen gesehen hab der geplatzt ist, bin ich mir sicher daß die gezeigte Bauweise, Styro mit kleinem Holm, völlig ausreichend ist.

Die Lastauslegung des Greenhorn kann man somit als "über den Daumen gepeilt" bezeichnen

Zur Lastauslegung des Flügels

wollt ich ja noch was schreiben.

Berechnet man den Holm mit dem Exel-Programm von Christian Baron, dann kommt da irgendwas von 20mm breiter Kiefernleiste raus.

Ein paar Gründe, warum ich trotzdem nur eine 5x3 Leiste genommen hab:

Das Programm ist für Schalenflügel ausgelegt, die außer den Holm keinerlei zusätzliche Biegesteifigkeit besitzen.

Wenn man einen Styroflügel betrachtet, dann ist er ja ähnlich wie ein Holm aufgebaut. Die Beplankung ist der Gurt, das Styro der Steg.

Viele "Fertigmodelle" vom Kunstflug-Tiefdecker bis zum 3m Segler haben meist keinen Holm und halten trotzdem.

Wenn man als Referenz ein typisches "altes" Club-Pylon-Modell nimmt, z.B. den Gnumpf, dann sieht man daß diese entweder Rippenflügel mit 5x3er Kiefernholm oder Styroflächen ganz ohne Holm haben.

Da diese Gnümpfe auf den Wettbewerben ziemlich rangenommen werden und ich noch keinen gesehen hab der geplatzt ist, bin ich mir sicher daß die gezeigte Bauweise, Styro mit kleinem Holm, völlig ausreichend ist.

Die Lastauslegung des Greenhorn kann man somit als "über den Daumen gepeilt" bezeichnen

Eisvogel

User

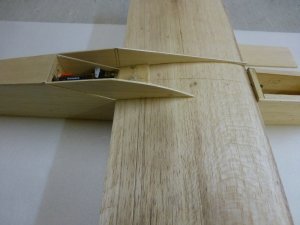

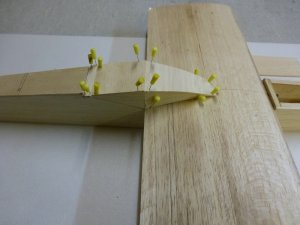

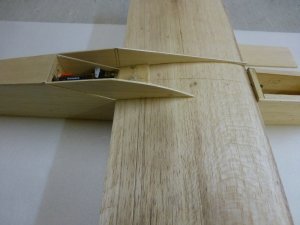

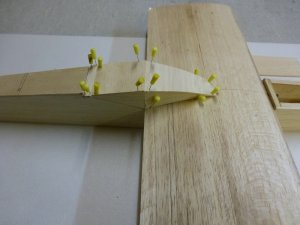

Flächenhälften zusammengepeppt, weiter geht's

Flächenhälften zusammengepeppt, weiter geht's

mit grob verschleifen der Nase und Endkante.

Dann wird das Loch für die hintere Flächenverschraubung auf den Flügel übertragen und mit nem 6er Bohrer durchgebohrt, langsam und vorsichtig sonnst fällt er gleich durchs Balsa und Styro.

Sperrholzteil F auflegen, noch nicht verkleben, und die Fläche auf dem Rumpf schrauben.

Jetzt wird die Haube aufgebaut. Die beiden Seitenteile haben wir ja vom Rumpfbau, der Rest wird aus 3mm Resten geschnitten, aufgeleimt und mit Nadeln fixiert. Da die Haube eine Einschnürung nach vorne hat muß dazu Sperrholzteil F auch vorne schlanker geschnitten werden.

Wenn die Haube soweit fertig ist werden von hinten noch eingesägte Dreiecksleisten als Verstärkung eingeklebt.

Die erste Haube wurde ein bißchen eckig, ich hab dann noch ne neue gemacht, die sieht man am fertigen Modell.

Der vordere Deckel wird an die Fläche angepasst.

Fläche wieder abnehmen und Randbögen aus 6mm Balsa mit etwas Übermaß anleimen und auf Profil schleifen.

Wer keine Randbögen anbauen will kann jetzt überspringen, wer doch welche will baut diese aus 6mm Balsa auf. Einfach nochmal 2 Rippen mit Nadeln an die Fläche anstecken, auf Profil schneiden und schleifen und daran die gewünschte Form ankleben. Ich hab mal ein paar verschiedene gemacht. Alternativ kann man auch "Endscheiben" machen.

Diese Randbögen werden erst nach dem separaten bebügeln an die Flügel geklebt.

Flächenhälften zusammengepeppt, weiter geht's

mit grob verschleifen der Nase und Endkante.

Dann wird das Loch für die hintere Flächenverschraubung auf den Flügel übertragen und mit nem 6er Bohrer durchgebohrt, langsam und vorsichtig sonnst fällt er gleich durchs Balsa und Styro.

Sperrholzteil F auflegen, noch nicht verkleben, und die Fläche auf dem Rumpf schrauben.

Jetzt wird die Haube aufgebaut. Die beiden Seitenteile haben wir ja vom Rumpfbau, der Rest wird aus 3mm Resten geschnitten, aufgeleimt und mit Nadeln fixiert. Da die Haube eine Einschnürung nach vorne hat muß dazu Sperrholzteil F auch vorne schlanker geschnitten werden.

Wenn die Haube soweit fertig ist werden von hinten noch eingesägte Dreiecksleisten als Verstärkung eingeklebt.

Die erste Haube wurde ein bißchen eckig, ich hab dann noch ne neue gemacht, die sieht man am fertigen Modell.

Der vordere Deckel wird an die Fläche angepasst.

Fläche wieder abnehmen und Randbögen aus 6mm Balsa mit etwas Übermaß anleimen und auf Profil schleifen.

Wer keine Randbögen anbauen will kann jetzt überspringen, wer doch welche will baut diese aus 6mm Balsa auf. Einfach nochmal 2 Rippen mit Nadeln an die Fläche anstecken, auf Profil schneiden und schleifen und daran die gewünschte Form ankleben. Ich hab mal ein paar verschiedene gemacht. Alternativ kann man auch "Endscheiben" machen.

Diese Randbögen werden erst nach dem separaten bebügeln an die Flügel geklebt.

Eisvogel

User

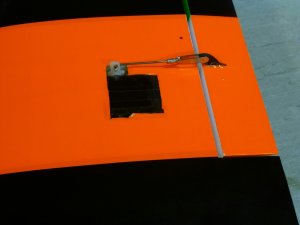

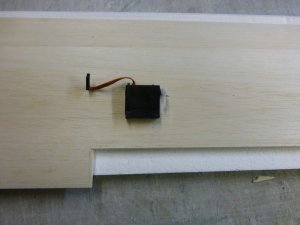

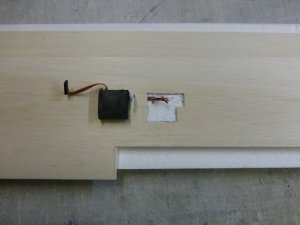

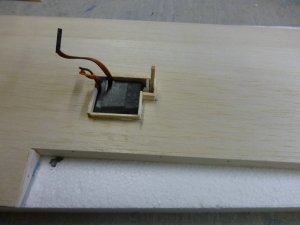

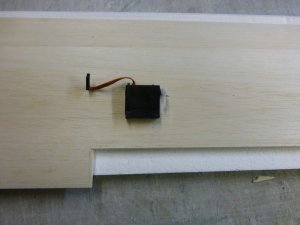

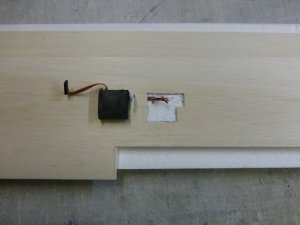

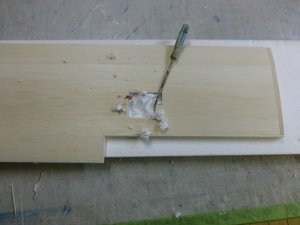

Die Querruderservus

Die Querruderservus

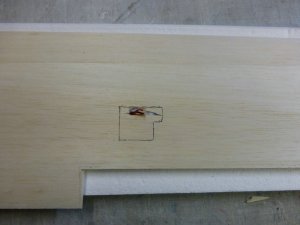

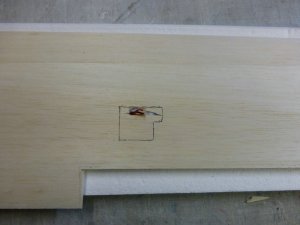

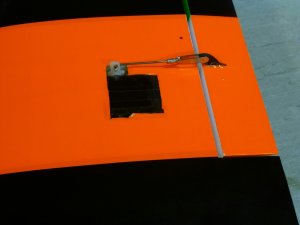

werden von unten eingebaut, also Fläche aufn Rücken legen, Servoposition anzeichnen und mit ca. 1,5mm Übermaß rundum ausschneiden. Verkastet wird mit Resten von der 1,5mm Beplankung. die Servos ziemlich weit hinten positionieren, je mehr vorne an Material bleibt umso stabiler bleibt der Flügel. Ich hätt leicht noch ein bißchen nach hinten können .

.

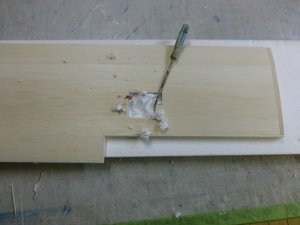

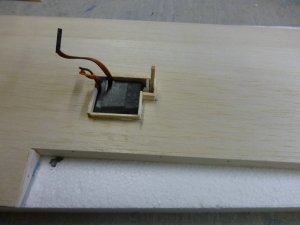

Styro wird nur so tief rausgepopelt bis das Servo bündig ist.

Mit Balsaresten verkasten, wenn 1,5er zu locker ist einfach stellenweise dickeres nehmen. Zum einkleben wird das Servo eingeschoben, es soll stramm sitzen. Beim Kabel wird die Verkastung ausgelassen. Hier wird später nochmal Styro rausgepopelt und das Kabel reingestopft.

Wenn die Verkastung getrocknet und bündig geschnitten ist, dann ist der Rohbau soweit fertig und kann verschliffen werden. Die Kanten erst grob mit dem 60er, dann mit dem 180er feinschleifen, peinlichst entstauben und die Einzelteile mit Folie bebügeln

Die Querruderservus

werden von unten eingebaut, also Fläche aufn Rücken legen, Servoposition anzeichnen und mit ca. 1,5mm Übermaß rundum ausschneiden. Verkastet wird mit Resten von der 1,5mm Beplankung. die Servos ziemlich weit hinten positionieren, je mehr vorne an Material bleibt umso stabiler bleibt der Flügel. Ich hätt leicht noch ein bißchen nach hinten können

.

.

Styro wird nur so tief rausgepopelt bis das Servo bündig ist.

Mit Balsaresten verkasten, wenn 1,5er zu locker ist einfach stellenweise dickeres nehmen. Zum einkleben wird das Servo eingeschoben, es soll stramm sitzen. Beim Kabel wird die Verkastung ausgelassen. Hier wird später nochmal Styro rausgepopelt und das Kabel reingestopft.

Wenn die Verkastung getrocknet und bündig geschnitten ist, dann ist der Rohbau soweit fertig und kann verschliffen werden. Die Kanten erst grob mit dem 60er, dann mit dem 180er feinschleifen, peinlichst entstauben und die Einzelteile mit Folie bebügeln

Eisvogel

User

Querruder und Höhenruder werden mit Tesa angeklebt. Dazu wird das Ruder auf die Oberseite geklappt und mit ein paar Streifen Tesa an die Stirnseiten aufgeklebt.

Dann wird das Ruder runtergeklappt, auf Vollausschlag nach unten positioniert und ein Tesa oben über die ganze Lange geklebt. Fertig.

Morgen geht's weiter mit der Anlenkung der Ruder.

Frank the Tank

User

Holz ist bestellt

wkamphausen

Vereinsmitglied

Bin auch dran - mit Restholz solang's reicht!

Danke für die Beschreibung!

Danke für die Beschreibung!

Eisvogel

User

Querruderservos einbauen und Ruder anlenken

Querruderservos einbauen und Ruder anlenken

Als erstes wird der Ausschnitt vom Querruder von der Folie befreit, da haben wir ja einfach drübergebügelt. Das geht am besten mit einer neuen, scharfen Cluttenklinge oder mit einer Hobelklinge.

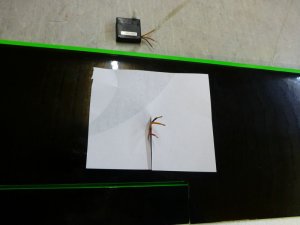

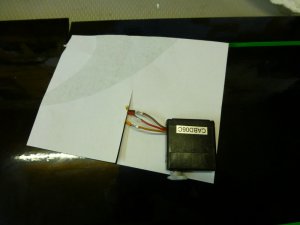

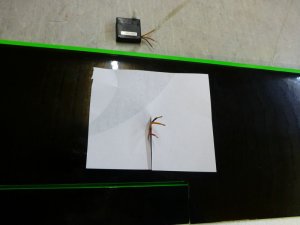

Kabel rausziehen, Fläche mit geschlitzten Papier abdecken, ca. 5mm abisolieren und verzinnen.

An der Ecke ohne Verkastung wird noch soviel Styro rausgepopelt daß man das Servokabel problemlos reinstopfen kann.

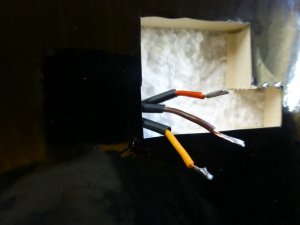

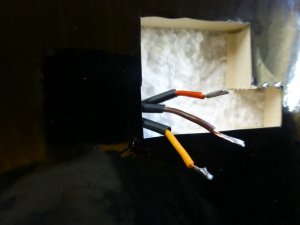

Jetzt noch Schrumpfschlauch auf die Kabel in der Fläche aufschieben, und das Servo (bei dem vorher der Stecker abgezwickt und der Draht verzinnt wurde) anlöten. Dazu wieder mit dem Papier die Fläche abdecken.

Schrumpfschlauch über die Lötstellen schieben und einschrumpfen.

Das Kabel in die Popelstelle reindrücken (wer zu dicke Finger hat nimmt dazu einen Schraubendreher ) und das Servo einschieben. Wenn der Ausschnitt und die Verkastung gut gemacht wurde, dann sitzt das Servo jetzt stramm und bündig, da reicht es mit 2 Streifen Tesa zu sichern. Falls es zu tief sitzt, einfach mit Balsa unterfüttern, wenn es nicht stramm sitzt nur seitlich an der Verkastung an 2 Seiten (das reicht!) ganz wenig 5min Epoxy ranschmieren und das Servo einschieben. So läßt es sich im Falle eines Falles auch wieder problemlos tauschen.

) und das Servo einschieben. Wenn der Ausschnitt und die Verkastung gut gemacht wurde, dann sitzt das Servo jetzt stramm und bündig, da reicht es mit 2 Streifen Tesa zu sichern. Falls es zu tief sitzt, einfach mit Balsa unterfüttern, wenn es nicht stramm sitzt nur seitlich an der Verkastung an 2 Seiten (das reicht!) ganz wenig 5min Epoxy ranschmieren und das Servo einschieben. So läßt es sich im Falle eines Falles auch wieder problemlos tauschen.

Jetzt noch das Ruderhorn einkleben. Dazu wird ein Schlitz bis auf die obere Beplankung mit einem 2mm Bohrer "eingefräst". Das Ruderhorn hab ich aus einer ca. 1 mm dicken CFK-Platte mit der Laubsäge ausgeschnitten und ein 1,5mm Loch für den Gabelkopf gebohrt. GFK-Platten, Pertinax oder Ãhnliches geht natürlich auch, oder auch schraubbare Ruderhörner vom Händler.

Wenn das Horn fest ist wird die Anlenkung aus abgewinkelten Stahldraht 1,2 oder 1,5 und Löthülse montiert. Dazu das Ruder mit einer Wäscheklammer an der Fläche in Neutralstellung fixieren. Den Stahldraht an der langen Seite gut anschleifen und verzinnen. Der Gabelkopf wird ins Lötfett gedrückt, so daß Fett ins Innengewinde gelangt, der Stahldraht eingeschoben und ins Servohorn eingehängt. Jetzt sollte der Stahldraht 1-3mm aus dem Gewinde rausragen. Ein Stück Balsa unterlegen, so daß die Anlenkung gerade verläuft. Mit dem heißen, vorverzinnten Lötkolben drauf bis das Zinn am Übergang Gabelkopf / Draht sauber verläuft und sofort kühlen (draufblasen reicht).

Jetzt noch den Draht am Servo sichern, entweder mit einem Zinnpünktchen (nur ganz kurz mit dem Lötkolben drauf, sonst verschmort der Servohebel) oder mit einem Stück aufgeschobenen Schrumpfschlauch oder Bowdenzugstück, diese mit Sekundenkleber sichern.

Querruderservos einbauen und Ruder anlenken

Als erstes wird der Ausschnitt vom Querruder von der Folie befreit, da haben wir ja einfach drübergebügelt. Das geht am besten mit einer neuen, scharfen Cluttenklinge oder mit einer Hobelklinge.

Kabel rausziehen, Fläche mit geschlitzten Papier abdecken, ca. 5mm abisolieren und verzinnen.

An der Ecke ohne Verkastung wird noch soviel Styro rausgepopelt daß man das Servokabel problemlos reinstopfen kann.

Jetzt noch Schrumpfschlauch auf die Kabel in der Fläche aufschieben, und das Servo (bei dem vorher der Stecker abgezwickt und der Draht verzinnt wurde) anlöten. Dazu wieder mit dem Papier die Fläche abdecken.

Schrumpfschlauch über die Lötstellen schieben und einschrumpfen.

Das Kabel in die Popelstelle reindrücken (wer zu dicke Finger hat nimmt dazu einen Schraubendreher

) und das Servo einschieben. Wenn der Ausschnitt und die Verkastung gut gemacht wurde, dann sitzt das Servo jetzt stramm und bündig, da reicht es mit 2 Streifen Tesa zu sichern. Falls es zu tief sitzt, einfach mit Balsa unterfüttern, wenn es nicht stramm sitzt nur seitlich an der Verkastung an 2 Seiten (das reicht!) ganz wenig 5min Epoxy ranschmieren und das Servo einschieben. So läßt es sich im Falle eines Falles auch wieder problemlos tauschen.

) und das Servo einschieben. Wenn der Ausschnitt und die Verkastung gut gemacht wurde, dann sitzt das Servo jetzt stramm und bündig, da reicht es mit 2 Streifen Tesa zu sichern. Falls es zu tief sitzt, einfach mit Balsa unterfüttern, wenn es nicht stramm sitzt nur seitlich an der Verkastung an 2 Seiten (das reicht!) ganz wenig 5min Epoxy ranschmieren und das Servo einschieben. So läßt es sich im Falle eines Falles auch wieder problemlos tauschen.

Jetzt noch das Ruderhorn einkleben. Dazu wird ein Schlitz bis auf die obere Beplankung mit einem 2mm Bohrer "eingefräst". Das Ruderhorn hab ich aus einer ca. 1 mm dicken CFK-Platte mit der Laubsäge ausgeschnitten und ein 1,5mm Loch für den Gabelkopf gebohrt. GFK-Platten, Pertinax oder Ãhnliches geht natürlich auch, oder auch schraubbare Ruderhörner vom Händler.

Wenn das Horn fest ist wird die Anlenkung aus abgewinkelten Stahldraht 1,2 oder 1,5 und Löthülse montiert. Dazu das Ruder mit einer Wäscheklammer an der Fläche in Neutralstellung fixieren. Den Stahldraht an der langen Seite gut anschleifen und verzinnen. Der Gabelkopf wird ins Lötfett gedrückt, so daß Fett ins Innengewinde gelangt, der Stahldraht eingeschoben und ins Servohorn eingehängt. Jetzt sollte der Stahldraht 1-3mm aus dem Gewinde rausragen. Ein Stück Balsa unterlegen, so daß die Anlenkung gerade verläuft. Mit dem heißen, vorverzinnten Lötkolben drauf bis das Zinn am Übergang Gabelkopf / Draht sauber verläuft und sofort kühlen (draufblasen reicht).

Jetzt noch den Draht am Servo sichern, entweder mit einem Zinnpünktchen (nur ganz kurz mit dem Lötkolben drauf, sonst verschmort der Servohebel) oder mit einem Stück aufgeschobenen Schrumpfschlauch oder Bowdenzugstück, diese mit Sekundenkleber sichern.