Wasser und Feuer, Metall und Dampf

Eine Bockmaschine

Eckart Kercher, Volker Cseke

Erstveröffentlichung 16.07.2005

Eine Bockmaschine

Eckart Kercher, Volker Cseke

Erstveröffentlichung 16.07.2005

Der Bau des Modells einer historischen Dampfmaschine stellt hohe Anforderungen an den Modellbauer. Dass die Bewältigung der anfallenden Arbeiten jedoch nichts mit Zauberei zu tun hat, soll dieser Bericht zeigen. Eckart Kercher hat sich die Mühe gemacht, alle wesentliche Arbeitsschritte zu dokumentieren, um anderen Modellbauern die Angst vor vergleichbaren Projekten zu nehmen. Ich habe versucht, die Abfolge nachvollziehbar darzustellen und einen geschlossenen Ablauf zu finden, da die Ursprungsgedanken aus einer Forumsdiskussion heraus entstanden sind.

Das Vorbild der hier vorgestellten Maschine ist an Produkte angelehnt, die dem Entwicklungsbereich der Firma von F. Harkort entstammen. Die „Mechanische Werkstätte" für Dampf- und Textilmaschinenbau des Unternehmers Friedrich Harkort (1793-1880), in den malerischen Mauern der Burg Wetter an der Ruhr angesiedelt, ist Teil einer Unternehmenskonstruktion, bestehend aus Berg- und Walzwerk, Kesselschmiede und Hütte. Sie entsprach in ihrer Struktur bereits den späteren großen Konzernen des Ruhrgebiets. Damals beschäftigte das Gesamtunternehmen 147 Arbeiter. Der Firmeninhaber, Friedrich Harkort, richtete Krankenkassen und andere Wohlfahrtseinrichtungen ein. Er war einer der weit blickenden Unternehmer seiner Zeit. Über den von ihm erkannten und durchaus richtig eingeschätzten Entwicklungsmöglichkeiten vergaß er leider die realen Gegebenheiten. Infolge dessen machte er im Jahr 1838 Bankrott und musste aus der Firma ausscheiden. (Quelle: D. Ammermann)

Für weitergehende Fragen stehe ich gerne zur Verfügung. Die Bilder in diesem Bericht sind für die Darstellung im Internet und mit Rücksicht auf diejenigen Nutzer, die auf kleinere Datenraten angewiesen sind, bezüglich ihres Datenvolumens reduziert worden. Auf Nachfrage sind auch Abbildungen mit höherer Auflösung erhältlich.

Volker Cseke

Die Harkort II von Lothar Matrian

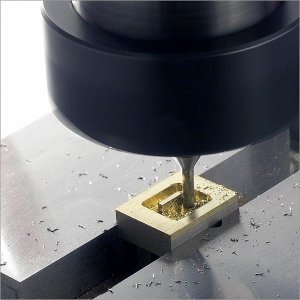

Ausgangspunkt für die Maschine ist ein Gussteilesatz von Lothar Matrian. Animiert von anderen Berichten wurde die Digi-Kamera in der Werkstatt aufgebaut, um meine Dreh-/Fräsversuche zu dokumentieren. Natürlich wusste ich im ersten Überschwang nicht, was da auf mich zukam. Es ging oft sehr eng zu, denn eine Werkstatt ist nun mal kein Fotostudio, von der zusätzlichen Zeit, in der mich die Kamera plagte, ganz zu schweigen. Nun, ich habe es begonnen und werde es wohl auch durchziehen.

Die Experten unter Euch werden vielleicht öfter mal über mein technisches Halbwissen schmunzeln. Ich drehe und fräse halt gern, ohne mich dabei mit viel Theorie zu belasten.

Die "Beginner" werden, so hoffe ich jedenfalls, manches finden, das sie möglicherweise auf eigene Projekte übertragen können.

Dank an Peter, der mir mit Rat und Tat weitergeholfen hat !

Kritik ist erwünscht, auch sie hilft weiter.

Genug der Vorrede, fangen wir an.

Wie immer konnte ich nicht warten bis die Gussteile da waren. Darum habe ich mit den Exzentern "aus dem Vollen" angefangen.

Eckart Kercher

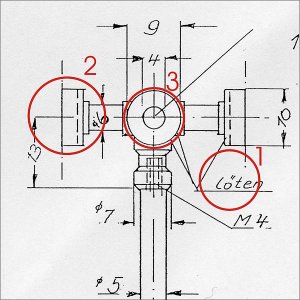

Exzenterringe 2 Stück

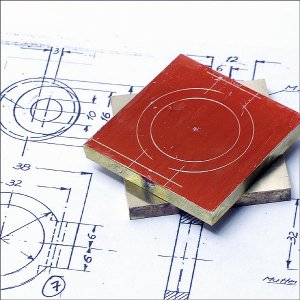

Zwei gleichgroße Messingplatten wurden gesägt und jede auf beiden Seiten mit dem Ausdrehkopf auf die erforderliche Dicke plan gefräst. Dazu wurden sie auf zwei Parallelunterlagen im Schraubstock eingespannt.

Jedes Teil wurde an einer Mittellinie auf der Kreissäge geteilt und wieder mit Castolin 157, Schmelztemp. 220°C, zusammengelötet.

Im nächsten Schritt wurden die Maße der Zeichnung übertragen und angerissen. Beide Teile habe ich mit Weichlot aufeinander gelötet und noch einmal außen rechtwinklig überfräst (zum besseren Spannen).

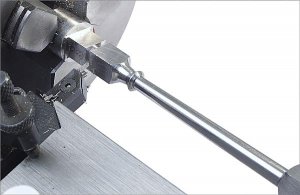

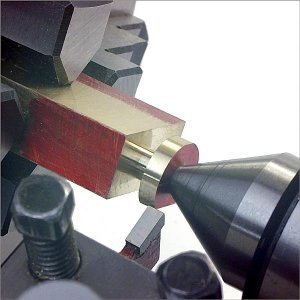

Einen Spanndorn fertigen. In diesem Fall ist es ein Reststück Automatenstahl Ø14mm, der auf einer Seite auf Ø9mm, 9mm breit, abgedreht wird. Beide zusammengelöteten Exzenterringteile sind 10mm dick. In die Stirnseite wird ein M6-Gewinde geschnitten.

Der Mittelpunkt des Messingteiles wird mit 8,8mm gebohrt und bis 9mm gerieben. Bolzen und Rohteil werden mit Inbusschraube und Unterlegscheibe montiert. Um sie genügend anziehen zu können, habe ich vorher eine beliebige Schlüsselweite angefräst.

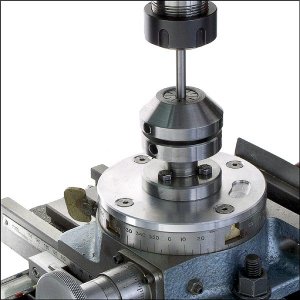

Die Fräse wird im Spannzangenfutter mit einer 6/5mm Spannzange bestückt. Darin wird ein überlanger Zentrierbohrer, der genau rund läuft, eingespannt. Auf den Rundtisch wieder ein Spannzangenfutter mit Zange 7/6mm, in den der Zentrierbohrer tief eingetaucht wird. Der Rundtisch wird nun solange von Hand und nach Sicht bei vorsichtigem Spannen der Zange justiert, bis die Achsen stimmen. Dann wird der Rundtisch festgesetzt. Er muss natürlich über den Nuten des Frästisches stehen.

Ich musste dies so umständlich machen, da mein Rundtisch sehr alt ist und im Zentrum ein Zoll-Gewinde hat.

Der Spanndorn wird mit dem Frästeil auf den Rundtisch gespannt, die Skala auf 0° justiert und bei inzwischen gespanntem 6mm Fräser wird die Y-Achse so verfahren, dass der Fräser 0,2mm außerhalb des angerissenen Außenkreises steht. Dann die untere Zange soweit öffnen und das Teil so drehen, bis der Fräser am Anfangspunkt steht. Mit dem Fräser leicht ankratzen und zum Endpunk kurbeln. Dieser wird auf der Skala des R.T. mit einen roten Edding gekennzeichnet.

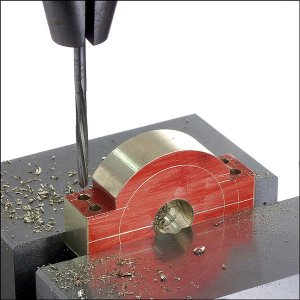

Ich habe nun jeweils mit Z 0,5mm zugestellt, immer gegen den Uhrzeiger und leer zurückgekurbelt, um den Durchbruch zu bekommen. Auf der anderen Seite dasselbe.

Da die Außenkontur wieder diese Wellenstruktur hatte (siehe früherer Bericht von Thilo) wurde jetzt um 1/10 Richtung Zentrum zugestellt. Dies ist der Grund für die 0,2mm Übermaß. Durch langsames vor- und zurückkurbeln bei hoher Drehzahl wurden die Oberflächen relativ glatt.

Verbliebene "Dreieckteile" werden abgesägt.

Der Schraubstock wird wieder auf die Fräse montiert, das Teil so gespannt, dass die Säge-Löt-Kante genau senkrecht zur oberen festen Backenkante ist und dann wird bis zu den Anrissen gefräst. Dabei entstehen die "Verschraubungsfahnen". Ich hoffe, sie werden so genannt.

Das Teil um 90° drehen und auf jeder Seite je zwei Bohrungen einbringen. Zentrierbohren und -reiben, hier auf 2,5mm.

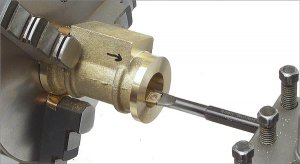

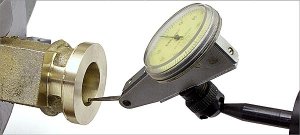

Jetzt tritt die Drehe in Aktion. Das Teil wird im 4-Backenfutter gespannt. Parallelunterlagen - übergroßer Mitlaufkörner, die sind hier gefragt. Zum Schutz der Außenkontur habe ich um die Backen 0,3mm Kupferblech gebogen. Da es immer wieder abfiel, wurden es mit doppelseitigem Klebeband befestigt. Der Ring wird zentriert. Eine etwas mühselige Prozedur, trotz großer Mitlaufspitze, die ich aber zur letzten Feineinstellung zurückgefahren habe. Ein Feintaster in der 9mm Bohrung brachte dann den Rundlauf.

Der Innendurchmesser wird auf Maß ausgedreht.

Der Doppelring wird gerade so weit erhitzt bis sich nur die Weichlotstellen lösen. An den nun zwei identischen Ringen wird anschließend das Lot mit einem Schaber und durch Ziehen über eine Feinfeile entfernt.

Den beiden Teilen wird - einzeln im 3-Backenfutter gespannt - auf beiden Seiten noch ein 0,5mm tiefer Rezess, der bis 1,5mm in den äußeren Durchmesser reicht, angedreht.

Ich habe versucht, die Rundungen beider Verschraubungsfahnen mit einem Viertelkreisfräser abzurunden. Leider war der Radius meines Fräsers zu groß, ein passender war mir zu teuer. Also habe ich die altbewährte Methode angewandt und zwei Rollen, Ø 4mm, mit Bohrung 2,5mm gedreht und gehärtet. Anschließend wurden sie, wie im Bild zu sehen, mittels Mutter und Kontermutter montiert, aber nicht einfach mit einer Gewindestange, sondern an einem 2,5mm Silberstahl, auf dessen beide Seiten ich ein Gewinde geschnitten hatte.

Danach wurde von Hand solange gefeilt, bis die Feile die Rolle erreicht hatte und damit nicht mehr packen konnte. Die Rundungen werden auf diese Weise perfekt.

So sehen sie aus.

Sind beide Ringe gefertigt, werden sie wiederum durch Erhitzen in Halbringe getrennt, Restlötzinn wird durch Ziehen auf der Feile entfernt.

Nach leidvoller Erfahrung erschien es mir sinnvoll, die Teile an einer unauffälligen Stelle, so wie sie zusammengehören, zu markieren

Die Exzenter

Darüber, wie man einen Exzenter herstellt, ist schon sehr viel geschrieben worden. Daher kann ich mich kurz fassen.

An den Exzentern für die Harkort befinden sich auf beiden Seiten Stege, welche die Ringe links und rechts halten sollen. An einem Stück Rundmaterial wird ein 16mm Zapfen (meine größte Spannzange) angedreht. Er wird mit einer Spannzangenhalterung, die an Stelle des Futters in die Spindel eingeschoben und mit einer langen Zugstange festgesetzt wird, gespannt. Das Rundmaterial wird auf den Außendurchmesser der Stege gedreht. Mit dem Stechstahl wird der Innen-Ø für die Exzenterringe herausgearbeitet. Hier muss man vorsichtig arbeiten und immer wieder mit den Ringen auf Passung prüfen.

Die seitlichen Stege sind nur 0,5mm breit. Ich habe sie auf der einen Seite soweit plangedreht bis dies erreicht war. Auf der anderen Seite mit etwas Überstand abgestochen.

Um auch hier diesen Steg maßgerecht drehen zu können, wurde eine dünne Hülse mit einem Innenanschlag gedreht, der Exzenter eingeschoben und jetzt im 3-Backenfutter, mit Unterlagen zwischen Drehteil und Futter, so gespannt, dass das Teil nur sehr wenig aus dem Futter ragte. Die vorhandene Dicke des Steges wurde natürlich vorher gemessen und so viel weggenommen (mitsamt der Hülse), bis die 0,5mm wieder erreicht waren.

Die Exzentrizität der Bohrung und des Zapfens waren, im 4-Backenfutter gedreht, kein Problem.

Der linke Exzenter erhält noch eine 10mm Bohrung für die Welle, auf der er sitzt, der rechte Exzenter wird auf die Nabe eines Kopfzahnrades, das einen Regler antreibt, montiert. Beide müssen mit einer 3mm Gewindebohrung versehen werden. Sie sind mit einer Madenschraube festgesetzt.

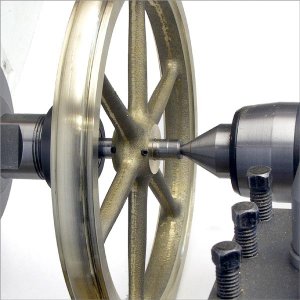

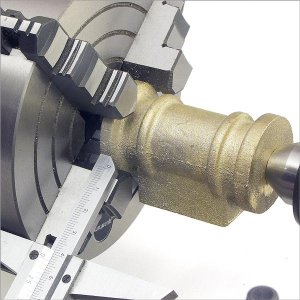

[PAGE]2[/PAGE]Das Schwungrad

Das Gussteil wird auf eine Planscheibe aufgespannt. Um es optimal spannen zu können, habe ich drei 5mm Gewinde hinein geschnitten. Dabei gab es Probleme mit den zu großen und ungünstig liegenden Langlöchern. Das Schwungrad wurde mit drei Keilstählen 9x12x120mm unterlegt, um den balligen Außenring von beiden Seiten drehen zu können, so hatte ich mir das vorgestellt. Ging dann aber nicht. Das Teil wurde mit drei Gewindestangen, Flachstahl und Muttern leicht gespannt.

Beim Zentrieren von Gussteilen ist fast immer ein Kompromiss nötig, so auch hier. Der Zapfen im Zentrum eierte etwas und am Umfang waren vermutlich vom Gießen noch "Butzen", zwar etwas weggeschliffen aber noch vorhanden. Ich stellte mit etwas Abstand das Lineal meines Höhenreißers an die Außenkontur (siehe Bild). Durch vorsichtige Schläge mit dem Plastikhammer kann man so recht ordentlich korrigieren. Das Futter wird dabei von Hand gedreht. Nachdem der Abstand zwischen Felge, Innenseite Felge und Lineal fast gleich blieb, und der Mittenzapfen auch fast rund lief, habe ich fester gespannt.

Die Nabe wird selbstverständlich auch unterlegt.

Die erste Seite und die innere Rundkehle wurden nun bearbeitet, die Kehle mit einem selbst geschliffenen 3mm Radius Rundstahl. Nun noch der erste Rezess.

Die Wellenbohrung wird in gleicher Aufspannung vorzentriert, in Stufen Ø 3-6-9mm gebohrt und letztlich auf 10mm Schiebesitz ausgedreht.

Auf dem Bild ist zu sehen, dass ich mich an der balligen Außenkontur schon versucht hatte, es klappte aber nicht, der Abstand Schwungrad - Futter war zu gering. Die Rundung, die schmaler ist als die Felge, wurde folgendermaßen hergestellt:

Zuerst habe ich auf Gesamtumfang gedreht. Dann das Schwungrad direkt mit dem Mitlaufkörner im Reitstock auf die Planscheibe gepresst. Der Außenring lag auf seiner gesamten, schon überdrehten Seitenfläche auf der Planscheibe auf. Natürlich habe ich den Anpressdruck des Körners nicht übertrieben, um ein Verbiegen der Speichen zu vermeiden. Mit einem Spitzstahl wurde der Rezess fertig gedreht und mit dem gleichen Stahl die Rundung treppenartig bis zur Mitte der Ballung gedreht. Die minimalen Zustellungen von Plan- und Oberschlitten hatte ich mir notiert, das Schwungrad umgedreht, und die Operation „Felge planen“, mit Rezess und Rundung in Stufen, wiederholt.

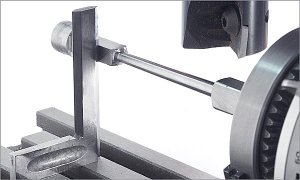

Für den nächsten Schritt wurde das Schwungrad mit einer 10mm Welle bestückt, die vorher auf einer Seite eine Zentrierbohrung erhalten hatte. In die Drehmaschine montierte ich meine Spannzange der Fräse (MK3), die in der Drehmaschinenspindel mit einer langen M12 Gewindestange gesichert wird. Das Schwungrad mit der Welle wurde mit einer Spannzange und dem Mitlaufkörner gehalten In die Nabe hatte ich links und rechts je ein M3 Gewinde geschnitten und das Schwungrad mit Madenschrauben festgesetzt.

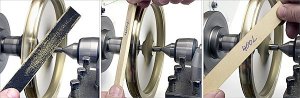

Jetzt hatte ich genug Freiraum, um die Ballung mit Feile und mit auf eine Holzleiste geklebtem Schleifleinen in immer feinerer Körnung bearbeiten zu können.

Zum Schluss noch Polierscheibe mit Polierpaste - Feinpolitur von Hand, mit "Pol" und Baumwolltuch.

Die Speichen und die Innenkontur der Felge wurden mit diversen Feilen grob geglättet, die schon polierten Flächen mit schmalen Streifen Tesakrepp (Malerqualität) abgeklebt, der Rest wurde mit Haftprimer aus der Dose gespritzt. Ich habe vergessen zu erwähnen, dass ich vor dem Abkleben das Rad wieder mit Bremsenreiniger abgewaschen habe. Die nun gut sichtbaren "Löcher" im Material wurden mit Presto gespachtelt. Nach der Trocknung schliff ich nass, mit schmalen Streifen Schleifleinen. Dies wurde so oft wiederholt, bis ich zufrieden war. Der Endlack, wie immer bei mir, ist mattschwarzer Autolack aus der Sprühdose.

Und so sieht das Schwungrad im Moment aus.

Die Säulen

Die Gussteile der Säulen werden mit der Feile grob gesäubert, mit dem angegossenen unteren Spannzapfen in das Dreibackenfutter leicht gespannt und bei geringster Drehzahl vorsichtig ausgerichtet, d.h. im Futter immer wieder gedreht bis ein (am Futter) einigermaßen guter Rundlauf vorhanden ist. Vorher sollte man aber die Planfläche des oberen Zapfens mit einem Edding markieren und mittels kleinem Zentrierwinkel 2-3 mal anreißen.

Ein Mitlaufkörner wird an den Mittelpunkt herangefahren. Da das Backenfutter noch nicht fest ist, wird der Rundlauf des oberen Zapfens im Stillstand von Hand solange korrigiert, bis auch hier ausgerichtet ist. Nun die Körnerspitze anfahren und das Backenfutter spannen. Nach einer Zentrierbohrung wird der Mitlaufkörner wieder angefahren, festgesetzt, das Backenfutter noch einmal gespannt und der obere Zapfen auf ein beliebiges Maß rund gedreht.

Die Säule umspannen und die andere Seite genauso bearbeiten.

Jetzt werden die verschiedenen Außendurchmesser der Säulenwülste auf etwas über Zeichnungsmaß abgedreht.

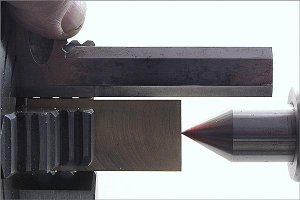

Um die Wülste auf ihre Halbrundform zu bringen, wird ein Formstechstahl gefertigt. Dazu habe ich auf der Fräse im Schraubstock einen 10/10/80mm Keilstahl im Winkel von ca15° gespannt und mit einem Fräser Ø5mm, 2,5mm von der Vorderkante entfernt einen Halbkreis angefräst. Seitlich wird das überflüssige Material weggefräst und zum Schluss die seitlichen Freiwinkel angeschliffen. Rotglühen und senkrechtes Abschrecken in Wasser schließt sich an. Auf Anlassen habe ich verzichtet, denn eine Feilprobe zeigte mir, dass der Stahl nicht unbedingt glashart war. Zudem sind die Säulen aus Messingguss.

Beim Drehen der Wülste habe ich nicht einfach nur Y zugestellt, sondern gleichzeitig abwechselnd den Oberschlitten nach links und rechts um je 1/10mm verstellt, der Stahl tat sich leichter. Bei den kleineren Wülsten wurde er seitlich stärker verstellt, sie wurden dadurch, wie beabsichtigt, etwas schmaler und ovaler.

Dann habe ich noch die Hohlkehlen zwischen den Wülsten herausgearbeitet und verputzt.

Nun kamen die Mittelstücke an die Reihe. Sie wurden zwischen Spitzen gedreht, bei seitlich versetztem Reitstock. Ich bin kein Rechenkünstler, also habe ich nach Sicht, mit mehrmaligem links - rechts kurbeln, den Reitstock erst festgesetzt, nachdem der Stahl parallel zum Werkstück lief. So wurden die Mittelteile, die später lackiert werden, überdreht.

Hier noch einmal die verschiedenen Baustufen.

Zum Abschluss sind noch die nun überflüssigen Spannzapfen abzudrehen. Eine Stehlünette wird nahe dem Reitstock platziert. Die Führungsstifte habe ich auf einen Wulst gesetzt, damit ohne Probleme eventuell vorhandene Riefen nachträglich leichter entfernt werden konnten, und natürlich habe ich sie kräftig geschmiert.

In mehreren Schritten werden jetzt die Zapfen abgedreht und dabei wird gleichzeitig die Sollhöhe der Säulen mit etwas Übermaß bestimmt.

Stimmt die Höhe, wird auf beiden Seiten noch ein Freistich eingedreht, damit die Säulen nur am Rand aufsitzen und so zuverlässig senkrecht stehen.

Zum Schluss müssen noch die Gewinde, mit denen die „S“ am Sockel und den Portalen (Böcken) montiert werden, eingebracht werden. Damit sind die Säulen vorerst fertig.

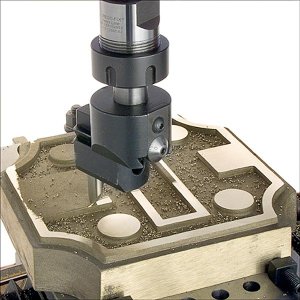

[PAGE]3[/PAGE]Der Sockel

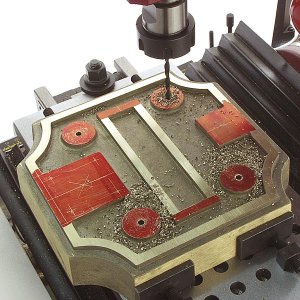

Nach überprüfen der Höhe des „S“ mit dem Höhenreißer hatte ich festgestellt, dass der Gusssockel nicht an allen vier Außenecken die gleiche Höhe hatte. Die unterschiedliche Distanz wurde notiert, der Sockel umgedreht und mit entsprechenden Unterlagen auf der Spannplatte, die ich nachgebaut habe (ein tolles Teil), aufgespannt. Mit einem auf maximale Ausladung gestellten Ausdrehkopf wurden Unter- und Oberseite des Sockels plangefräst. Vorher hatte ich die Soll- von der Ist-Höhe abgezogen, das Ergebnis halbiert und beide Seiten auf Endmaß abgefräst.

Zu meiner Freude stimmten die Maße auf meiner Richtplatte (10mm Glas) auf Anhieb, d.h. der Sockel lag satt auf und die Höhen stimmten.

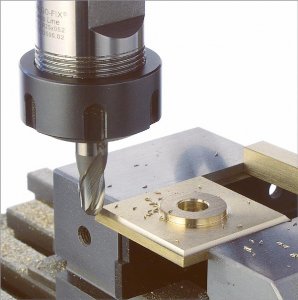

Nun wurden die Bohrungen im Sockel hergestellt. Zuerst nach Zeichnung gemessen und angerissen, dann aber für einen Bezugspunkt die X- und Y-Zustellung auf 0 gestellt und danach die einzelnen Bohrungen für den Zylinder und die Säulen nach Koordinaten, die ich mir vorher ausgerechnet hatte (und grob aufgezeichnet, die Anrisse dienten zur Kontrolle) angefahren, mit einem Zentrierbohrer markiert, gebohrt und, wo erforderlich, die Gewinde geschnitten.

Die Gewinde schneide ich übrigens folgendermaßen auf der Fräse:

Wenn das Kernloch gebohrt ist, wechsle ich zum Gewindebohrer, der, wie der Kernlochbohrer, in einer Spannzange gespannt ist. Ich senke ihn ab , schalte dann die Fräse auf minimale Umdrehung und stelle mit dem Zustellhebel Z gefühlvoll zu. Nach einigen Umdrehungen, bei denen das Gewinde geschnitten wird, schalte ich die Fräse aus, öffne die Spannzange, fahre Z nach oben und schneide das Gewinde mit einem Halter von Hand fertig. Hört sich für Puristen abenteuerlich an, aber es funktioniert - mit Gefühl.

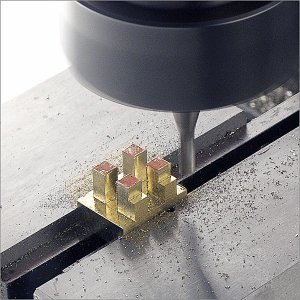

Um nun die gleichmäßige Höhe der Säulen zu überprüfen, wurde das "Gesamtpaket" auf die Fräse gespannt. Anschließend habe ich mit minimaler Zustellung und höchster Drehzahl die vier Säulen mit einem Fingerfräser einzeln oben überfräst. Viel war es nicht, ich wollte nur sicher sein

Hier das Ergebnis.

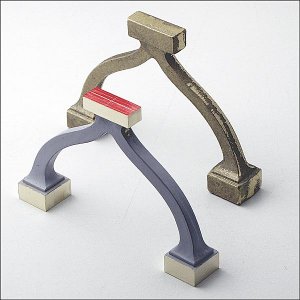

Die Portale ( Lagerböcke )

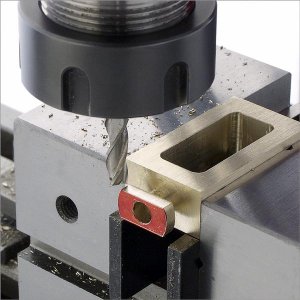

Um die Portale bearbeiten zu können, habe ich zwei 10/50/120mm Flachstangen aus Alu gerichtet. In der Mitte wurden sie mit einer versenkten Inbusschraube versehen, damit ich jeweils ein Teil dazwischen klemmen konnte. Da sich die Stege nach oben leicht verjüngen, wurde dort auf beiden Seiten unterlegt, bis die Spannteile exakt parallel zueinander standen.

Im nächsten Schritt habe ich die Außenkanten der Sockel auf Maß gefräst. Durch Umschlagen konnten vier Seitenflächen bearbeitet werden.

Mit einem Fingerfräser wurden in der gleichen Aufspannung die restlichen Flächen bearbeitet.

Um 180° im Schraubstock gedreht; konnte auf dieselbe Weise auch der obere Lagerkopf bearbeitet werden.

Nachdem ich die Spannvorrichtung hochkant im Schraubstock gespannt hatte, wurde das Portal oben und unten auf Zeichnungshöhe gefräst. Dabei habe ich aber genau darauf geachtet, dass Sockelhöhe und Lagerunterteil nach Zeichnung stimmten, also nicht auf einer Seite zuviel weggefräst wurde, das womöglich auf der anderen Seite dann gefehlt hätte. Das Ganze war eine fortwährende Messerei mit leichtem Grummeln im Bauch, denn es waren ja zwei gleiche, sehr labile Teile, die genau zueinander passen mussten.

Hier ist ein Portal bearbeitet. Das Mittelteil wurde schon grundiert, um besser erkennen zu können, wo gespachtelt und geschliffen werden muss.

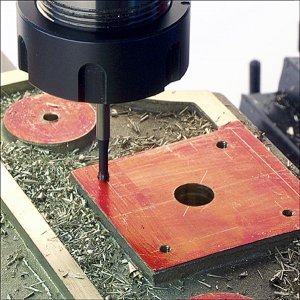

Nun kam die Montageplatte auf den Kreuztisch der Fräse. Ein Portal wurde darauf platziert und unten mit zurückgefahrenen Spannschrauben gegen zwei eingesteckte Spanner geschoben. Damit die vorgesehenen oberen Spanner das Teil nicht auseinander drücken, wurde links und rechts noch je ein Spanner platziert. Das Oberteil, das schmaler als der Sockel ist, wurde unterlegt und mit einer Beilage gespannt.

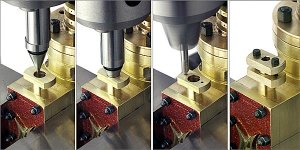

Jetzt war das Einfräsen der Ziernuten kein Problem mehr.

Auf dem nächsten Foto sieht man sehr schön, wie solche labilen Teile auf der Platte justiert werden können

Die innenliegenden Nuten der Sockel konnte ich nicht einfräsen. Feilen war mir zu ungenau, also stoßen! Da kein Stoß-Stahl vorhanden war, ich aber noch einen Rest eines 4x4mm Drehstahlrohlings hatte, wurde einer gebaut. In die Stirnseite eines Rundmessings wurde eine Nut gefräst, der Stahl eingelegt, ein Stück Messing über dem Stahl eingeklemmt, der Stahl entfernt, das Stückchen eingelötet, der Außendurchmesser noch einmal überdreht, axial ein Gewinde geschnitten und mit einer Madenschraube der Stahl geklemmt. Der Bock musste nun natürlich höher gelagert werden, bedingt durch die Bauart des Stoßwerkzeuges. Das Stoßen klappte vorzüglich und weil es so viel Spaß machte, habe ich auch gleich die Außenseiten der Sockel gestoßen.

Die Zustellung betrug anfangs nur 0,05mm. Ich bin dann aber, ohne Probleme zu bekommen, auf 0,1 mm gegangen.

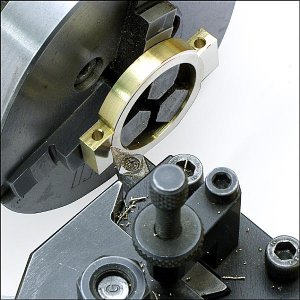

Nun kamen die Lagerdeckel an die Reihe. Für das hintere Portal war das ein leicht zu fräsendes, rechteckiges Stück Messing. Der vordere Deckel ist ein Gussteil, das gleichzeitig die Halterung für den Regler darstellt. Die Basis des Gussteiles muss dem Portalkopf angeglichen werden. Beide Teile werden durch Bolzen und Muttern miteinander verschraubt. Den Deckel mit dem Regleroberteil konnte ich nicht einfach zusammen mit dem Portalkopf bohren, da die "Brille" im Weg war. Also habe ich beide Teile in der Mitte längs und quer angerissen und habe von unten, von der Mitte aus, per Koordinaten die Abstände der Schraubenbohrungen angefahren. Der Portalkopf bekam ein Gewinde mit einem Gewindestift. Beide Teile können so problemlos miteinander verschraubt werden.

Die "Reglerbrille" wird noch von beiden Seiten, nach Zeichnung, in verschiedenen Ebenen überfräst.

Zuletzt werden die Wellenbohrungen eingebracht. Im 4-Backenfutter gespannt, werden, die empfindlichen Flächen sind mit dünnem Kupferblech geschützt, sorgfältig zentriert, die Zentrierbohrung eingebracht, vorgebohrt und mit Innenbohrstahl ausgedreht.

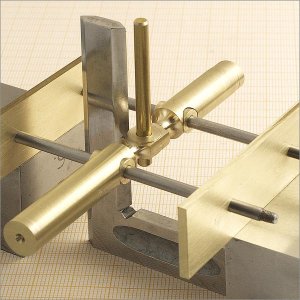

Und so sehen die auf den Säulen montierten Portale/Böcke mit einer provisorischen Welle aus.

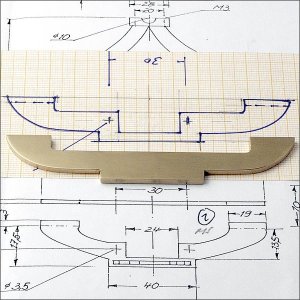

Säulenverbindung (Traverse) und Kolbenstangenführung.

Die Originalzeichnung der vorderen Traverse stimmt nicht mit den angegebenen Maßen überein (es gibt die Harkort I, die kleiner ist). Ich habe sie neu gezeichnet, um eine 1:1 Vorlage zu bekommen, die ich auf eine 3mm Messingplatte geklebt habe. Die Rundungen habe ich mit einem Uhrmachersägebogen ausgearbeitet, die Geraden mit der Böhlerkreissäge geschnitten, den Ausschnitt gefräst und das Teil mittels verschiedener Feilen fertig gestellt.

Originalzeichnungen mit freundlicher Genehmigung durch Herrn Matrian.

Die Bohrungen für die Doppelführung der Kolbenstange auf der Traverse, die sehr exakt sein müssen, damit später nichts klemmt, hatte ich zurückgestellt. Sie werden erst nach der Montage des Zylinders eingebracht, ebenso wie der Ausschnitt für die Schubstange.

Nachdem ich in der Zwischenzeit den Zylinder mit dem oberen Deckel soweit fertig hatte, konnte der Abstand der Bohrungen vom Deckel auf die Traverse übertragen, vorgebohrt und gerieben werden (die Führungsstangen werden im Zylinderdeckel verschraubt!).

Vorher fräste ich noch die Aussparung für die Schubstange.

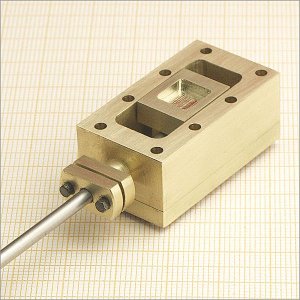

Nun kam ein Problem auf mich zu. Wie fertige ich die Kolbenstangenführung? Der Plan sieht vor, dieses Teil aus drei Segmenten zusammenzulöten. Dies wollte ich nicht unbedingt, denn aus leidvoller Erfahrung wusste ich, dass die Präzision, die diese Führung erfordert, durch Mehrfachlöten nicht, zumindest nicht von mir, erreicht werden kann.

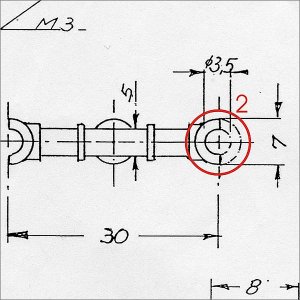

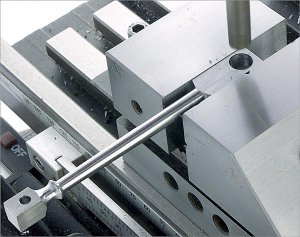

Deshalb bin ich so vorgegangen: Ein Stück Messingrundmaterial Ø 10mm, von der Stange, wurde mit Überlänge abgesägt, um es auch noch in meinen Spannzangen spannen zu können. Beide Stirnseiten wurden geplant und vorzentriert. Als nächstes fertigte ich auf der Drehmaschine zwei Buchsen Ø7x10mm mit einer geriebenen Bohrung Ø 3,5mm. Diese Rohstange wurde im Schraubstock der Fräse auf einer Parallelunterlage gespannt. Mit einem Kantentaster habe ich an dem Teil, das die Backen überragte, den Nullpunkt der Stange eingestellt und per Digianzeige die Mittelachse angefahren. Anschließend wurden im Zeichnungsabstand mit einem 7mm Fräser die zwei Bohrungen für die Führungshülsen tauchgefräst (vorher Parallel-U. entfernt). Diese sind dann in die Bohrungen mit beidseitig gleichem Überstand eingeführt worden.

Beim Prüfen der Abstände mit einer Lötlehre, wie sie das Bild zeigt und die ebenfalls präzise Bohrungsabstände besaß, zeigte sich, dass ich genau gearbeitet hatte.

Die Buchsen wurden noch nicht eingelötet.., die Abstände zur Kontrolle erneut vermessen. Ich musste so sorgfältig arbeiten, denn die beiden seitlichen Gleitstangen werden einerseits im oberen Zylinderdeckel, andererseits in den Bohrungen der Traverse verschraubt. Zudem soll die Kolbenstangenführung z auch noch leicht gleiten und, möglichst ohne zu klemmen, spielfrei auf den Stangen laufen.

Die Rundstange spannte ich in eine Spannzange der Drehmaschine und mit Unterstützung durch den Reitstock drehte ich die Ziereinstiche mit einem 6mm Rundstahl frei Schnauze, aber, von der Mitte ausgehend, gleichmäßig auf beiden Seiten. Wieder auf der Fräse, wurde das Mittelstück, in dem eine Gabel der Schubstange gelagert ist, auf beiden Seiten auf Zeichnungsmaß minus 4/10mm gefräst. Da das Teil im Schraubstock nur an den beiden stramm sitzenden Buchsen gespannt werden konnte, wurden die zwei Führungsstangen in die Buchsen eingeführt. Damit hatte ich eine Lehre für die beiden zu fräsenden gegenüberliegenden Flächen, die auf den Schraubstockbacken auflagen. Die Z-Zustellung war natürlich nur minimal.

Die beiden Flächen habe ich, wie gesagt, mit Untermaß gefräst. Die Absicht: Aus optischen Gründen wollte ich einen Rundbund zeigen. Dazu wurde zentrisch eine 9mm Bohrung eingebracht und mit einer Buchse bestückt, die auf beiden Seiten überragte. Die Buchse, minimal kleiner als die Bohrung, bekam jeweils bei 90° auf dem Umfang zwei Körnerschläge. Sie saß nun stramm in der Bohrung und ich hatte einen Lötspalt.

Nach Einlöten der Buchse erfolgte wieder eine Rundumprüfung mit dem Messschieber, kleinem Haarwinkel und der gefertigten Lehre.

Die überstehenden Teile werden mit der Drehmaschine auf Mitte der Führungsbuchsenbohrung abgestochen und angefast. Dann werden, wieder in der Lehre, die beiden Buchsen angelötet. Zum Abschluss wird das untere Teil, in dem die Kolbenstange verschraubt ist, gefertigt. Angelötet wurde es mit Castolin und einem Heißluftgebläse in montiertem Zustand, d.h. mit der Kolbenstange verschraubt, das Mittelteil in den beiden Führungen.

Ich hoffe es hält.

So sieht das Teil fertig und eingebaut aus, wobei das eigentlich bereits ein Vorgriff auf den bald folgenden Bericht über den Bau des Zylinders ist.

[PAGE]4[/PAGE]Die Schubstange

Ein interessantes Teil in der Herstellung, das sehr viel Spaß gemacht hat - die Schubstange, oder auch Pleuel.

Eine Rundstange aus Automatenstahl wird mit Übermaß abgesägt, an beiden Enden geplant und vorzentriert. Danach wird er zwischen den Spitzen gespannt, der Reitstock versetzt und schließlich der lange Konus gedreht.

Auf der Fräsmaschine werden die auf beiden Seiten erforderlichen rechteckigen Teile angefräst. In einem Rundtisch gespannt, jeweils um 180° gedreht, RT immer wieder festgesetzt und zuerst kräftig Material weggenommen bis kurz vor das Zeichnungsmaß. Dann noch einmal die Dicke messen, die Differenz zum Sollmaß halbieren und mit kleiner Zustellung Z auf Endmaß bringen. Am Kopf, der den Kurbelwellenbolzen mit Lager aufnehmen soll, habe ich 2mm Übermaß stehen lassen. Der Grund wird weiter unten erklärt.

Die andere Seite, die zur Gabel bearbeitet werden soll, wird genauso abgefräst. Ausrichten durch leichtes öffnen des Backenfutters, den Haarwinkel am schon fertigen Ende mit einem passenden Gabelschlüssel ansetzen, am Vierkant per Lichtspalt und gutem Auge(Kopflupe) justieren und die zweite Seite wird fertig gefräst.

Jetzt spannte ich das Teil an den noch vorhandenen runden Enden auf der Drehbank ins Backenfutter, unterstützt im Reitstock. Der Verzierungsring entstand mit einem angeschliffenen Radiusstechstahl.

Die beiden runden Überstände wurden abgestochen.

Wieder auf der Fräse, habe ich die zwei Bohrungen eingebracht.

Die Seiten des Kopfes werden so abgefräst, dass ein Halbkreis, in dem das Lager ruht, entsteht. Darum das Übermaß von 2mm.

Auf einem Dorn gespannt, wird die Außenrundung der Gabel auf dem Rundtisch bearbeitet.

Die Gabel wird mit einem Fingerfräser ausgeformt.

Herstellung des Lagerspannbügels

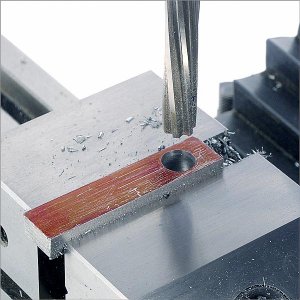

Ein Stück Keilstahl wird auf das erforderliche Maß gefräst, gebohrt und gerieben.

Wieder wird auf dem Rundtisch und auf einem Bolzen gespannt die Außenrundung abgefräst.

Im Schraubstock wird die Bohrung zum Langloch ausgearbeitet...

... und dann auf Zeichnungslänge abgefräst.

Riegel und Keil müssen noch angefertigt und in die gebohrten und rechteckig gefeilten durchgehenden Schlitze eingepasst werden.

Dies sind die Einzelteile der Schubstange.

Und hier die montierte Einheit. Die Stahlteile wurden brüniert.

Das Lager sollte gemäß Zeichnung geteilt sein. Der Haltebolzen wird aber in die Kurbelwange eingeschraubt (Schlitz für Schaubendreher an der Rückseite des Gewindes). Aus diesem Grund habe ich das Lager nicht geteilt.

Der Zylinder

Einen Gusszylinder zu bearbeiten verursacht mir immer etwas Bauchgrimmen, man muss sehr sorgfältig arbeiten, um keinen Schrott zu produzieren. Also Gussteil ins 4-Backenfutter, unterlegen, Reitstock mit Mitlaufspitze anfahren, Backen leicht spannen.

Um schneller ans Ziel zu kommen, habe ich mit einem Tiefenmesser die Distanz zwischen Aussenkante Futter und dem Gussteil gemessen. Dabei wird der Tiefenmesser auf eine Backe gelegt, immer wieder gemessen und so lange korrigiert, bis ein einigermaßen guter Rundlauf am Futter und an der Gegenseite (am Reitstock) erreicht war.

Zur zusätzlichen Überprüfung legte ich am Futter und der Spiegelfläche ein Haarlineal an und fiel aus allen Wolken. Die Fläche war schief, d.h. nicht rechtwinkelig zum Futter und daher auch nicht parallel zur gegossenen Innenbohrung. Also noch einmal von vorne. Es klappte aber wieder nicht. Bis ich auf die Idee kam, die Distanz zwischen der Spiegelfläche und dem Zylinderumfang an beiden Enden zu messen. Das Ergebnis: Die Spiegelfläche und die gegenüberliegende Rundung differierten um 0,9 mm, die erste Spannung des Teils stimmte also doch.

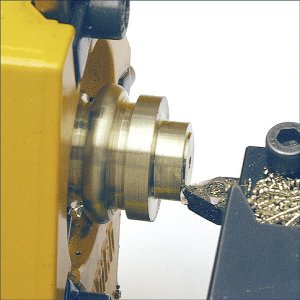

Nach nochmaliger Korrektur wurde die Stirnfläche, welche die Unterseite des Zylinders bilden soll, geplant. Die Höhe des Gussteiles minus Zeichnungshöhe geteilt durch zwei, ergab die Gesamtzustellung auf der einen Seite. Ich habe aber etwas Übermaß gelassen, denn wenn die Kolbenbohrung fertig ist, werde ich den Zylindermantel auf einen Dorn spannen und beide Seiten noch einmal überdrehen. Doch davon später.

Dann habe ich den Mitlaufkörner wieder angefahren und die Außenkontur des unteren Flansches bis zum Spiegelansatz gedreht.

Nun wird das Dreibackenfutter montiert und die bearbeitete Seite gespannt, die Backen werden mit 0,3mm Kupferblech unterlegt (die plan gedrehte Seite liegt nach leichten Schlägen mit dem Plastikhammer auf dem Futter auf) und die Oberseite wird genauso bearbeitet.

Mit einem Innendrehstahl habe ich danach die Kolbenbohrung nach Zeichnungsmaß minus 5/100 mm ausgedreht.

Die letzte Zustellung habe ich 3x wiederholt, bis keine Späne mehr abgehoben wurden.

Jetzt bekam die Bohrung mit einem Hongerät den Feinschliff. Einen Kreuzschliff habe ich bei dem Messinggussteil allerdings nicht hinbekommen, aber doch eine befriedigende Glätte, war aber recht mühsam.

Da die Backen des Futters trotz Kupferbeilagen Abdrücke durch festes Spannen produzierten, wurden die beiden Flansche noch einmal leicht überdreht. Der Z-Mantel wurde dazu jeweils am Flansch mit einem 0,8mm dicken, schmalen Plastikstreifen, der um die Außenkontur führte, gespannt, die andere Seite mit einem Feintaster und mittels leichter Schläge mit dem Plastikhammer bis zum Rundlauf justiert und zur zusätzlichen Sicherung wieder der Reitstock angefahren. Eine sehr mühsame Arbeit!!!

Nun kam der Zylinder auf die Fräse.

Mit einem Stück Rundmessing, das auf den Backen des Niederzugschraubstockes aufliegt, wurde das Teil (InnenØ der Zylinder-Bohrung 20mm, Rundstab 10mm) "gehängt" und gespannt. Damit war die Bohrungsmitte auf Höhe der Backen und ich konnte die Zeichnungshöhe des Schieberspiegels, die in der Zeichnung von der Bohrungsmitte aus vermaßt ist, anreißen und plan fräsen. Die Spiegelfläche war durch diese Methode absolut parallel zur Kolbenbohrung.

Vor dem Planen hatte ich natürlich die Fläche des Spiegels mit der Messuhr in der Spindel durch vor- und zurückfahren der Y-Achse genau waagerecht gestellt.

Die Spiegelfläche bekam wieder einen "Anstrich" mit Edding und die Dampfkanäle wurden angerissen. Ich habe die Farbe dann aber wieder durch Ziehen über feines Schleifpapier entfernt, da ich Koordinatenfräsen wollte. Die Anrisslinien waren zur Kontrolle immer noch sichtbar, denn in den Fugen blieb noch genug Farbe zurück. Mit einem 2,5 bzw. 4mm Fräser wurden die Mini-Langlöcher gefräst.

Zuletzt kamen die schräg liegenden Kanäle an die Reihe. Drei nebeneinander, sich leicht überschneidende 3mm-Bohrungen im Winkel von 7° wurden gebohrt. Dazu habe ich den Fräskopf geschwenkt.

Diese zwei Bearbeitungsschritte sollten sehr präzise durchgeführt werden, die Bohrungen müssen sich ja genau treffen!!!

Jetzt muss oben und unten eine Aussparung ausgefräst werden, damit der Dampf über das Schiebergehäuse und durch die Bohrungen bis in den Innenraum ein- und ausströmen kann.

Der untere Zylinderdeckel ist quadratisch, 40 x 40mm, und hat nach Zeichnung auf beiden Seiten 3mm hohe Zapfen, die angedreht werden müssen, oben Ø20mm = Innenmaß des Zylinders und unten Ø10mm, der in einer Bohrung im Sockel sitzt. Zuerst fräste ich den Deckel auf Höhe, plus Höhe oberer Zapfen, den unteren habe ich weggelassen.

Um das Teil besser bearbeiten zu können, bohrte ich zentral in das Quadrat ein auf 10mm geriebenes Loch, spannte es wieder, wie beim Exzenter, auf einen Dorn und drehte auf der Drehemaschine den oberen Zapfen, der im Zylinder sitzt, an.

Auf der Fräse bekamen die oberen Außenkanten des quadratischen Teils mit einem Radiusfräser eine Kehle. Wenn alle erforderlichen Bohrungen angebracht sind, wird in das Mittenloch ein 10mm Rundmessingstück mit 3mm Überstand für das Führungsloch im Sockel eingelötet.

Das nächste Bild zeigt den unteren Zylinderdeckel von unten mit den Bohrungen, außen zum Befestigen am Sockel und innen auf Teilkreis gebohrt und gesenkt zur Verschraubung von unten mit dem Zylinder.

Der obere Zylinderdeckel ist ein relativ einfaches Drehteil nach Zeichnung. Nach Fertigdrehen der Außenkonturen wurde die Bohrung für die Kolbenstange (in gleicher Aufspannung) vorzentriert, gebohrt und gerieben (Ø5mm), danach mit einem 10mm Fräser im Reitstock die Aufnahme für die Stopfbuchse bohren/fräsen. Dann mit Übermaß abstechen, umgekehrt spannen und einen Zapfen, der im Zylinder sitzt, andrehen.

Über die Stopfbuchse brauche ich nicht zu berichten, sie ist ein einfaches Drehteil.

Der obere Deckel mit der Stopfbuchse wurde mit Sekundenkleber auf den Zylindermantel geklebt, der wiederum auf einem vorher gefertigten, genauen Dorn sitzt und ebenfalls eingeklebt wurde. Dann habe ich alles auf dem Rundtisch der Fräse mit einer Spannzange gespannt, damit die Bohrungen auf den beiden Teilkreisen nach Zeichnung eingebracht werden können. Die Skala des Rundtisches stellte ich auf 0° und die Fläche des Spiegels wurde mit dem Feintaster parallel zur X-Achse gestellt. Die radialen Achsen des Rundtischs und der Spindel waren natürlich vorher aufeinander eingestellt worden.

Jetzt konnte ich den ½ Teilkreis mit X einstellen. Gebohrt wurde immer mit entsprechendem Kernlochbohrer auf Tiefe durch beide, miteinander verklebten Teile und eingestelltem Tiefenanschlag der Z-Achse.

Bei zwei dieser Bohrungen musste das Gewinde sofort geschnitten werden, da die Kreuzkopfführung auf zwei im Deckel verschraubten Stangen geführt werden. Danach habe ich die Teile mit Heißluft wieder voneinander gelöst, mit einem Schaber die Klebereste entfernt, sowie die Kernlochbohrungen, wo erforderlich, auf Stehbolzenmaß ausgerieben und leicht angefast. Zum Schluss werden noch die Gewinde geschnitten. Diese Minigewinde schneide ich mit meiner kleinen Emco-Fräse: In das Bohrfutter wird ein Gewindebohrer gespannt, in das Kernloch abgesenkt und 3-4 Umdrehungen bei gefühlvoller Pinolenzustellung eingeschnitten. Der Gewindebohrer wird gelöst, die Pinole nach oben gefahren und mit Stiftenklöbchen weiter auf Tiefe geschnitten. Übrigens gebe ich auch bei Messing etwas leichtes Öl zu.

Der Kolben ist aus einem Stück Bronze-Material gedreht. Zuerst eine Stirnseite planen, die Bohrung für die Kolbenstange einbringen (genügend tief !!) und ein Gewinde schneiden. Danach die Vertiefung für eine Mutter zum Sichern des Kolbens ausdrehen. Nun den Außendurchmesser mit etwas Übermaß drehen, zwei Rillen einstechen und auf Länge abstechen. Das war nun für mich ein Problem! Entweder ratterte der Stahl, schnitt nicht oder hakte. Entnervt habe ich danach den Kolben mit der Eisensäge "abgestochen".

Nun, ich habe den Kolben umgekehrt wieder gespannt und die andere Seite plan gedreht, dann auf eine Ersatzkolbenstange montiert und den Kolben, der erfreulich rund lief, noch soweit überdreht bis er stramm in den Zylindermantel passte. Auf der Drehbank werde ich ihn noch mit Einschleifpaste und Zahnpasta einschleifen.

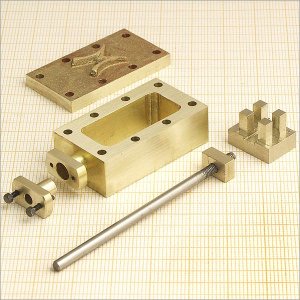

[PAGE]5[/PAGE]Das Schiebergehäuse

Das Schiebergehäuse wird aus einem Stück Flachmessing hergestellt und auf der Fräsmaschine auf genaue Größe bearbeitet. Ich habe das Teil von einem Block mit der Bandsäge geschnitten. Zuerst wurde eine Bezugsfläche gefräst, dann um 180° gedreht, auf zwei Parallelunterlagen gelegt und auf Dicke nach Zeichnung gefräst. Dann immer wieder umgeschlagen (die gefräste Fläche immer zur festen Backe, auf der Gegenseite ein Stück Rundmaterial) bis ich ein Rohteil des Kastens hatte, das der Zeichnungsvorlage entsprach.

Die Länge des Teils beinhaltet das Gehäuse plus den Flansch für die Stopfbuchse.

Das Gehäuseteil wurde im 4-Backenfutter mit einzeln verstellbaren Backen ausgerichtet, nachdem vorher an einer Stirnseite der Mittelpunkt angerissen und leicht gekörnt worden war. Eine im Reitstock angebrachte Spitze zeigte nach Sicht die Abweichungen sehr deutlich. Diese wurden durch gegenseitiges Lösen und Spannen der zwei gegenüber liegenden Backen solange korrigiert, bis der Körnerpunkt nicht mehr "eierte". Mit einem Haarwinkel habe ich immer wieder zusätzlich den Winkel zwischen Futter und Gehäuse kontrolliert.

Als alles OK war, bekam die Stirnseite eine Zentrierbohrung. Es folgten die Bohrung mit der benötigte Tiefe und das Reiben auf Ø 3mm. Eine Mitlaufspitze wurde gesetzt, ein Abstechstahl montiert und der Flanschhals eingestochen. In gleicher Aufspannung mit gleichem Stahl (wenig Zustellung und seitliches Verfahren mit dem Obersupport) habe ich die Außenrundung des Flansches gedreht.

Das Gehäuse kam in den Schraubstock der Fräsmaschine, um den Durchbruch, in dem sich der Schieber bewegen wird und der zuvor exakt angerissen wurde, auszufräsen. Mit einem dreischneidigen 4mm-Fräser und einer über Mitte laufenden Schneide habe ich die vier Ecken innerhalb des Anrisses tauchgefräst und mir dabei die auf der Messleiste angezeigten Zahlen notiert. Nun hatte ich vier Bezugspunkte, die ich mit einem 6mm Fräser wieder innerhalb des Anrisses unter Berücksichtigung des neuen Fräserdurchmessers anfahren konnte.

Hier wird der Stopfbuchsenflansch auf zwei Seiten parallel gefräst.

Das Schiebergehäuse und der auf Größe gefräste Deckel werden bündig auf den Schieberspiegel geklebt, per Koordinaten die einzelnen Bohrungen angefahren, auf Kernlochweite für M2,5 und festgelegten Tiefe, mit Anschlag, bis in den Zylindermantel gebohrt. Danach wird es wieder auseinander genommen, der Deckel und das Gehäuse auf 2,5mm aufgebohrt und dann werden die Gewinde in den Zylinder geschnitten.

Der Stopfbüchsenflansch für die Schieberstange wird hier gebohrt, die Gewinde geschnitten und die Buchse angeschraubt. Ich habe vergessen zu erwähnen, dass ich die Bohrung für die Buchse schon auf der Drehemaschine eingefräst habe.

Der Schieber wird gefräst. Hier ist Präzision angebracht. Die Maße der Zeichnung sollten genau übernommen werden. Ich habe zuerst die Nut für den Mitnehmer eingefräst. Dann folgen die Längsnut für die Schieberstange und zuletzt die Außenkonturen der Stege, die dann genau 3x3mm waren.

Auf der Gegenseite wird nun die Aussparung des Muschelschiebers gefräst. Genauer Anriss, mit dem Fräser ankratzen, zur Kontrolle die Eckpunkte anfahren und die Werte der Digianzeige notieren. Von diesen Werten habe ich 2/10 abgezogen, d.h. das Innenmaß wurde dadurch 4/10 kleiner als in der Zeichnung angegeben. Jetzt kann man mit der Z-Achse vorsichtig eintauchen und das Viereck durch Anfahren der Eckpunkte ausfräsen. Hat man die Solltiefe erreicht, muss das Material in der Mitte noch entfernt werden. Jetzt misst man die Länge und Breite der Aussparung. Die Werte vergleicht man mit dem Zeichnungsmaß, halbiert den Wert, stellt zu und fräst noch einmal gegen den Uhrzeigersinn (Gleichlauffräsen!!) rundum. Nun sollten die Werte mit der Zeichnung übereinstimmen.

Schieberdeckel, Schiebergehäuse, Stopfbuchse, Kolbenstange mit Mitnehmer und Schieber.

Hier noch einmal zusammengebaut von unten.

Und dies ist die fast fertige Zylindereinheit.

Die Kurbelwange

Ein in der Herstellung sehr interessantes Teil.

Für die Wange wurde ein Flachmessingstück mit etwas Übermaß von einem Messingklotz abgesägt und geplant. Die Außenkonturen darauf nach Zeichnung anreißen, die Bohrungen für die Welle und den Zapfen, der die Schubstange aufnimmt, in exakt dem halben Kolbenhub (44mm), also 22mm, vorzentrieren, vorbohren und reiben. Zu beachten war, dass der Kolbenzapfen ein Gewinde hat, mit dem er später in die Wange geschraubt wird. Aus diesem Grund wurde die Bohrung nur als Kernloch eingebracht. Für beide Bohrungen habe ich wieder genau passende Dorne zum Spannen gefertigt (siehe Exzenter). Zuerst wurde die größere Außenrundung der Wellenseite auf dem Rundtisch gefräst. Als nächstes stellte ich einen Schlagzahn auf den Radius der konkaven Ausfräsungen ein (Edwin hat das bei seiner Mogul schon beschrieben) und regulierte durch leichtes Ankratzen mit X - Y und Rundtisch ein, bis der Flugkreis mit dem Anriss übereinstimmte. Der Fräser wurde dann mit X außerhalb des Messingteiles gefahren und nun mit Zustellung X und Z die konkave Außenkontur in kleinen Schritten bis zur Anrisslinie abgefräst.

Die Verschraubung wird gelöst, das Teil umgedreht und ebenso bearbeitet.

Hier wird noch die kleinere Kreiskontur gefräst.

Jetzt habe ich die Kurbelwange auf eine Ersatzwelle geklebt, im Backenfutter der Drehmaschine gespannt und nach Zeichnung eine Stufe angedreht.

Der Schubstangenzapfen ist ein einfaches Drehteil: 6mm Rundstahl auf 4mm für Gewinde + 4 mm für die Schubstange abdrehen, Gewinde M4 schneiden, abstechen mit + 2mm als Kopf, linear umdrehen, Abstechseite planen und Fase andrehen.

Dies ist die fertige Wange auf der endgültigen Welle, fein geschliffen.

Noch ein Detail: Die Welle ist ein 10mm Silberstahl, meine Maschinenreibahle 10h7, d.h. es resultierte ein Schiebesitz, weil ich wieder mal zu faul war die Bohrung auszudrehen. Die Wange allein ist zudem schwierig zu spannen, deshalb habe ich das Stück Welle, das in der Wange sitzt, einfach etwas gerändelt, mit Loctite eingeklebt und mit feinsten Spänen noch einmal die Wange auf beiden Seiten überdreht.