speedy573

User

Hallo,

nicht immer lohnt es sich für einen Flugmodellrumpf aus Fasern eine Negativ-Produktionsform zu erstellen.

Der Kosten- und Zeitaufwand bis zum gebrauchsfertigen Werkzeug ist immer ganz beachtlich.

Will man nur ein Einzelstück oder ganz geringe Stückzahlen bauen ist die jetzt dargestellte Bauweise eine Alternative.

Auch für proof_of_concept Teile gut geeignet weil schnell und preiswert.

Vom Zeitaufwand ist die Fräsvariante gegenüber 3D gedruckten Formen wesentlich schneller.

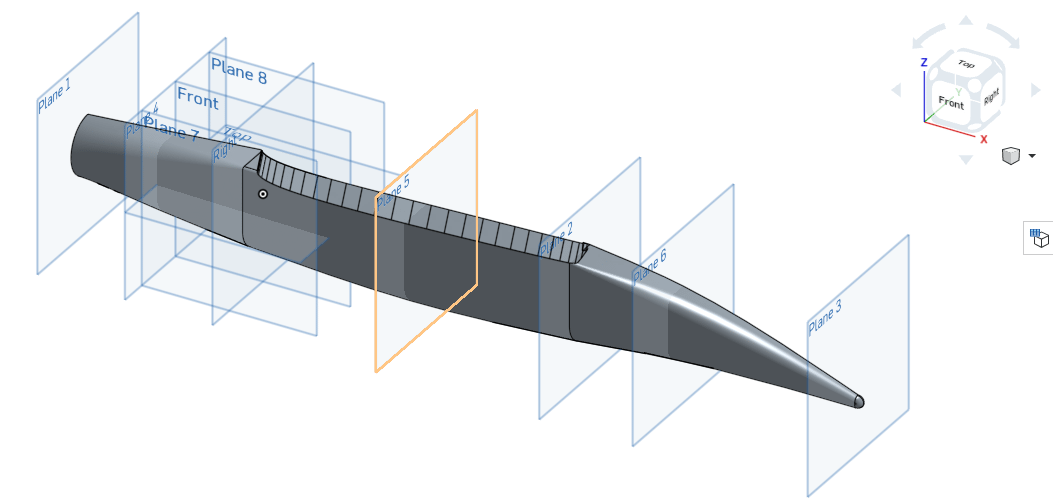

Am Anfang aller Rümpfe ist ein 3D CAD Modell

Es wird nur eine Hälfte der Negativform modelliert, die andere gespiegelte Formenhälfte wird dann zum Fräsen in Estlcam erzeugt.

Gefräst wurde mit 6mm Zweischneider, Zustellung 6mm mit 7500 mm/min.

Schruppen mit Übermaß 80%, Schlichten mit 0,2mm seitlicher Zustellung.

Fräszeit für beide Formhälften ziemlich genau 60 Minuten inklusive Bohrungen und Aussenkontur.

Material ist Styrodur mit 35 kg/m³.

Nach dem Fräsen nur Entstauben und mit unverdünntem EP Harz streichen. Keinerlei Nachbearbeitung mit Schleifpapier, das ist unnötig und würde nur die Oberfläche verschlechtern.

Ist das Harz ausgehärtet fühlt sich die Oberfläche an wie Schleifpapier Körnung 80.

Macht nix...

Dann die Formflächen mit reichlich Bohnerwachs benetzen und mit dem Finger vorsichtig verteilen. Überschuss dann mit einem Baumwolllappen aufnehmen und aushärten lassen.

Ein Stück Flexiwonder aufblasen und die richtige Länge für das Formstück ermitteln.

Ist der Schlauch zu lang versucht er sich in Längsrichtung zu weit auszudehnen; so ist es beabsichtigt in der ursprünglichen Anwendung als Wasserschlauch.

Wollen wir aber hier nicht da er uns das Gewebe verschieben würde bevor er seinen Umfang an der Formenoberfläche erreicht hat.

Eine Lanze wird nicht verwendet. Auf der Einfüllseite ist ein Drehteil mit Gewinde für einen 6mm Schlauchanschluss.

Die Abdichtung erfolgt mit mehrfach umliegender und verknoteter Kunststoffschnur.

Am anderen Ende wird ebenso eine Kunststoffschnur dicht zusammengeknotet.

Das geht ganz einfach indem man den Knoten positioniert und dann an beiden Seiten die Schnurenden mit Kombizange o.ä. kräftig zusammenzieht; richtig ausgeführt wird das anbsolut dicht ohne einen Knoten in den Schlauch selbst zu machen. Ein Knoten im Schlauch schwächt diesen nicht unerheblich.

Die Formenoberflächen gut mit thixotropiertem Harz einpinseln und dann wie gewohnt die Gewebelagen aufbauen.

Die letzte Lage ebenso wie bei herkömmlichen Bau in Negativform an der Längstrennung überlappen.

Vor dem Schließen die Überlappungen über den Schlauch klappen und die Form schließen.

Zentrieren der Formhälften mit 6mm Passbolzen in den gefrästen Passbohrungen.

Sorry keine Bilder weil mit Harzpfoten packe ich keine Kamera an.

Form schließen, auf die Helling spannen, Schlauch spannen und langsam Druck erhöhen bis 2,0 bar und härten lassen.

Interessanterweise hält das Styrodur den Druck aus ohne plastische Verformung.

Auspacken

Durch das Bohnerwachs sind nur minimale Anhaftungen vom Styrodur am Formteil

Natürlich ist die Bauteiloberfläche nicht vergleichbar mit in "richtigen" Formen gebauten Teilen.

Aber es soll ja auch schnell und einfach gehen.

Eine rabiate Behandlung mit Permagrit "coarse" ergibt in weniger als 10 Minuten eine halbwegs ansehnliche Oberfläche ohne Spachtelauftrag

Der so gebaute Rumpf wiegt aktuell 105 Gramm und ist bocksteif.

Die äussere Lage wurde bewusst zum Anschleifen gewählt damit man mit möglichst wenig Spachtel / Füller eine gute Oberfläche erzielen kann.

Jetzt fehlt noch die Kabinenhaube, damit gehts im nächsten Teil weiter.

Gruß

Mike

nicht immer lohnt es sich für einen Flugmodellrumpf aus Fasern eine Negativ-Produktionsform zu erstellen.

Der Kosten- und Zeitaufwand bis zum gebrauchsfertigen Werkzeug ist immer ganz beachtlich.

Will man nur ein Einzelstück oder ganz geringe Stückzahlen bauen ist die jetzt dargestellte Bauweise eine Alternative.

Auch für proof_of_concept Teile gut geeignet weil schnell und preiswert.

Vom Zeitaufwand ist die Fräsvariante gegenüber 3D gedruckten Formen wesentlich schneller.

Am Anfang aller Rümpfe ist ein 3D CAD Modell

Es wird nur eine Hälfte der Negativform modelliert, die andere gespiegelte Formenhälfte wird dann zum Fräsen in Estlcam erzeugt.

Gefräst wurde mit 6mm Zweischneider, Zustellung 6mm mit 7500 mm/min.

Schruppen mit Übermaß 80%, Schlichten mit 0,2mm seitlicher Zustellung.

Fräszeit für beide Formhälften ziemlich genau 60 Minuten inklusive Bohrungen und Aussenkontur.

Material ist Styrodur mit 35 kg/m³.

Nach dem Fräsen nur Entstauben und mit unverdünntem EP Harz streichen. Keinerlei Nachbearbeitung mit Schleifpapier, das ist unnötig und würde nur die Oberfläche verschlechtern.

Ist das Harz ausgehärtet fühlt sich die Oberfläche an wie Schleifpapier Körnung 80.

Macht nix...

Dann die Formflächen mit reichlich Bohnerwachs benetzen und mit dem Finger vorsichtig verteilen. Überschuss dann mit einem Baumwolllappen aufnehmen und aushärten lassen.

Ein Stück Flexiwonder aufblasen und die richtige Länge für das Formstück ermitteln.

Ist der Schlauch zu lang versucht er sich in Längsrichtung zu weit auszudehnen; so ist es beabsichtigt in der ursprünglichen Anwendung als Wasserschlauch.

Wollen wir aber hier nicht da er uns das Gewebe verschieben würde bevor er seinen Umfang an der Formenoberfläche erreicht hat.

Eine Lanze wird nicht verwendet. Auf der Einfüllseite ist ein Drehteil mit Gewinde für einen 6mm Schlauchanschluss.

Die Abdichtung erfolgt mit mehrfach umliegender und verknoteter Kunststoffschnur.

Am anderen Ende wird ebenso eine Kunststoffschnur dicht zusammengeknotet.

Das geht ganz einfach indem man den Knoten positioniert und dann an beiden Seiten die Schnurenden mit Kombizange o.ä. kräftig zusammenzieht; richtig ausgeführt wird das anbsolut dicht ohne einen Knoten in den Schlauch selbst zu machen. Ein Knoten im Schlauch schwächt diesen nicht unerheblich.

Die Formenoberflächen gut mit thixotropiertem Harz einpinseln und dann wie gewohnt die Gewebelagen aufbauen.

Die letzte Lage ebenso wie bei herkömmlichen Bau in Negativform an der Längstrennung überlappen.

Vor dem Schließen die Überlappungen über den Schlauch klappen und die Form schließen.

Zentrieren der Formhälften mit 6mm Passbolzen in den gefrästen Passbohrungen.

Sorry keine Bilder weil mit Harzpfoten packe ich keine Kamera an.

Form schließen, auf die Helling spannen, Schlauch spannen und langsam Druck erhöhen bis 2,0 bar und härten lassen.

Interessanterweise hält das Styrodur den Druck aus ohne plastische Verformung.

Auspacken

Durch das Bohnerwachs sind nur minimale Anhaftungen vom Styrodur am Formteil

Natürlich ist die Bauteiloberfläche nicht vergleichbar mit in "richtigen" Formen gebauten Teilen.

Aber es soll ja auch schnell und einfach gehen.

Eine rabiate Behandlung mit Permagrit "coarse" ergibt in weniger als 10 Minuten eine halbwegs ansehnliche Oberfläche ohne Spachtelauftrag

Der so gebaute Rumpf wiegt aktuell 105 Gramm und ist bocksteif.

Die äussere Lage wurde bewusst zum Anschleifen gewählt damit man mit möglichst wenig Spachtel / Füller eine gute Oberfläche erzielen kann.

Jetzt fehlt noch die Kabinenhaube, damit gehts im nächsten Teil weiter.

Gruß

Mike