2.6.2 Lüfteratrappe mit Luftführung herstellen

2.6.2 Lüfteratrappe mit Luftführung herstellen

Hallo Zusammen,

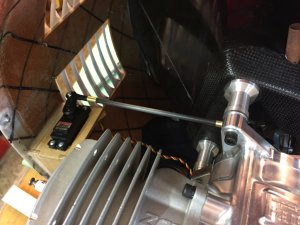

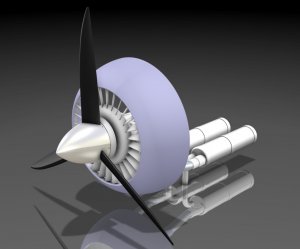

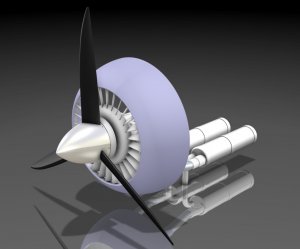

die Motorhaube ist neu befestigt, nun kommt die Lüfteratrappe dran! Da alles recht knapp zu geht, hab ich hierfür eine CAD-Zeichnung erstellt. Aus dieser wurde auch die Länge der Abstandsbolzen für die Motorbefestigung ermittelt:

Entsprechend dem 3D-Modell können nun alle benötigten Einzelteile erstellt werden.

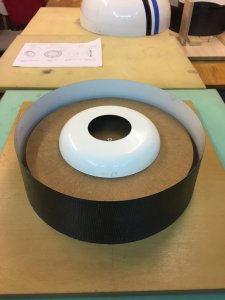

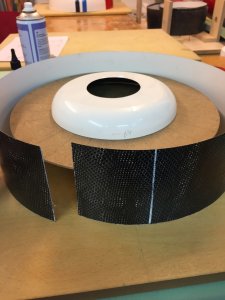

Begonnen wurde mit dem äußeren Ring der Lüfteratrappe. Als recht gut passende Form wird ein Eimer auserkoren. Auf diesen wird als erstes eine weiße polyester Gelschicht aufgetragen.

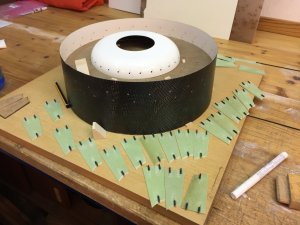

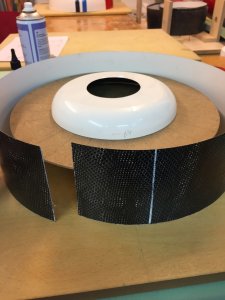

Dann entsprechend Kohlefaser zugeschnitten und ein Ring auf dem Eimer laminiert:

Entformen geht recht unkompliziert, da die Eimer eine Entformschräge besitzen:

In einer Schale (die eigentlich beim backen verwendet wird) wird nach dem gleichen Verfahren das Mittelteil laminiert:

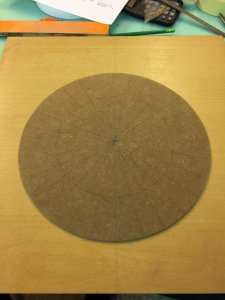

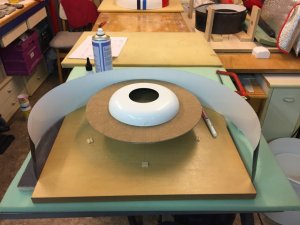

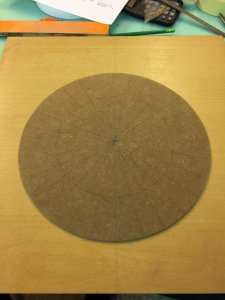

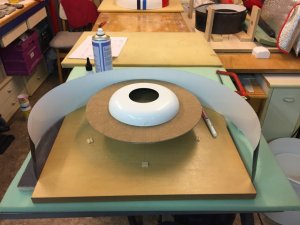

Um die Atrappe gerade und einfacher aufzubauen, wird ein Hilfsgestell benötigt. Dafür zunächst eine Platte mit allen Hilfslinien:

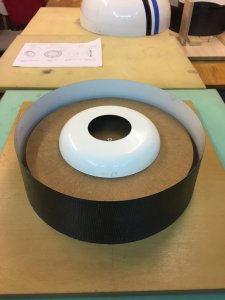

Und diese in entsprechender Höhe auf einer geraden Grundplatte montiert:

Dann das Mittelteil fixieren:

Wie auf dem Bild zu sehen ist der äußere Ring vom Durchmesser her zu groß. Dieser wird aufgeschnitten und verkleinert:

Jetzt kommt der knifflige Teil!

Die "Flügel" haben es in sich... Diese müssen sehr genau passen, denn eine Unsymmetrie fällt bei einer solchen Anordnung sofort auf.

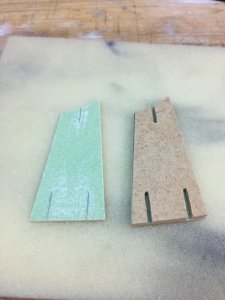

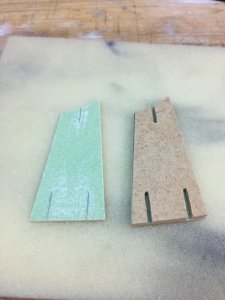

Für die richtige Größenbestimmung gab es erst ein Mal drei Schablonen:

Als die genaue Flügelgröße bestimmt war, wurden diese aus GFK/Herex Platten hergestellt. Dafür mit der Schablone anzeichen:

Dann aussägen mit der Laubsäge.

Zum Schluss alle gleich groß schleifen:

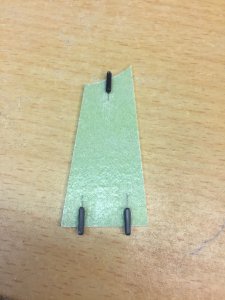

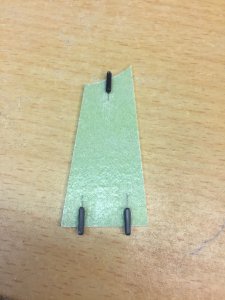

Für besseren Halt, sind die Flügel durch 1mm Kühlestäben mit dem inneren und äußeren Ring verstiftet. Eine Schablone hilft beim Anzeichnen der Stiftposition:

Jeder Stift wird zunächst mit Sekundenkleber fixiert:

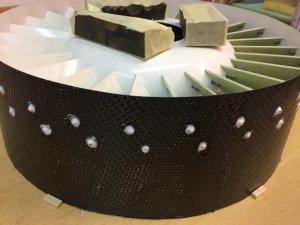

Danach werden alle Stifte festgeharzt:

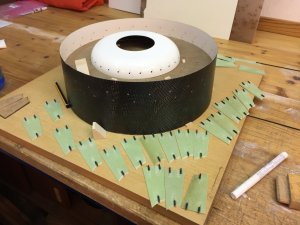

Als Vorbereitung für die Montage werden alle nötige Löcher angezeichnet:

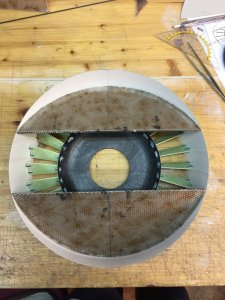

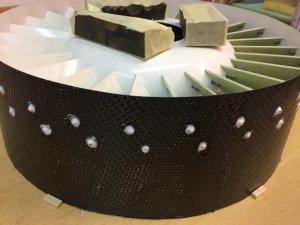

Jetzt die Flügel einstecken:

Und die Kohle Stifte festkleben:

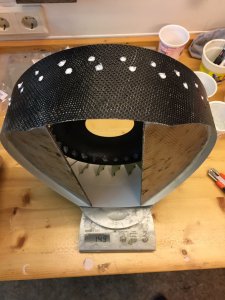

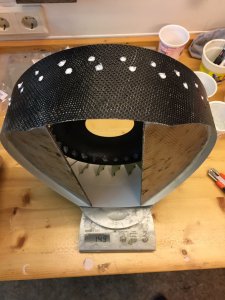

Das ganze wiegt 127g:

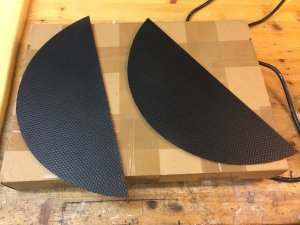

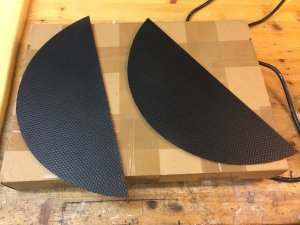

Der äußere Ring ist extra noch länger gelassen, da dieser gleichzeitig als Luftführung benutzt werden soll. Dazu wurden zwei "Halbmonde" aus GFK/Wabe Platten ausgesägt:

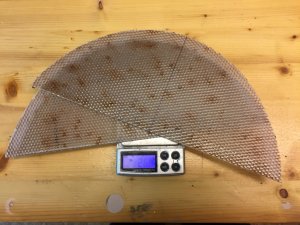

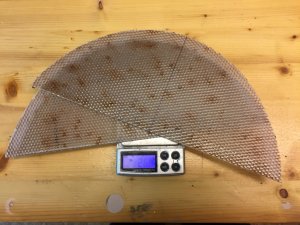

Diese wiegen 26g:

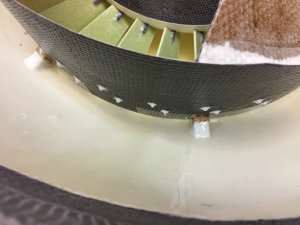

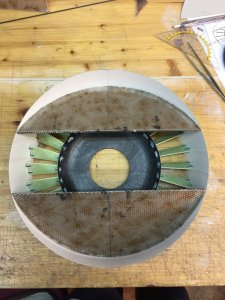

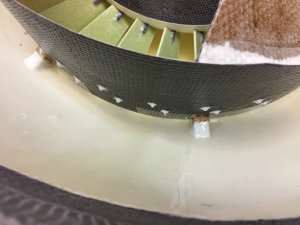

Im Anschluss werden diese Platten in die Lüfteratrappe geklebt, wodurch die Luft an den Zylinderköpfen vorbeigeführt werden soll.:

Und im Anschluss der Rand gekürzt:

Danach wird mittels Holzklötzchen und Holzschrauben die Lüfteratrappe/Luftführung in der Motorhaube befestigt:

Zum Schluss noch passend zum Motor/Krümmer die Platten ausgeschliffen:

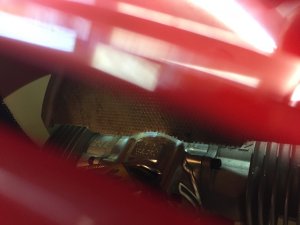

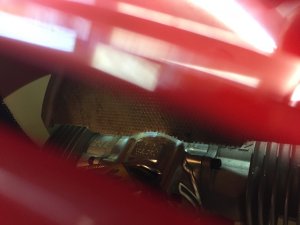

Fertig montiert sieht das ganze dann so aus:

Von oben, entgegen der Flugrichtung durch die Kiemenbleche geschaut, sieht man gut den Bereich der Luftführung:

Grüße Daniel