Hallo liebe CNC-Gemeinde,

ich möchte Euch heute ein bisschen etwas über mein Vorhaben, das Umkehrspiel (nach 6 Jahren hat es sich eingeschlichen) bei meiner CNC Fräse zu eliminieren, berichten.

Ursprünglich hatte ich eigentlich vor, einfach 2 Ersatz TR12 Muttern beim Hersteller der Maschine als Ersatzteil zu beziehen und diese dann einzubauen. Naja Ersatzteile zu bekommen ist wohl das eine, ein vernünftiger Preis dafür wohl das andere...

Knapp 400,00 € für zwei Plastik Muttern und zwei Trapezgewindespindeln für die X Achse erschien mir dann doch etwas daneben und unverhältnismäßig. Ich hätte Verständnis gehabt, wenn man mir angeboten hätte die Spindeln einzuschicken, sodass der Hersteller die neuen Muttern hätte daran anpassen können (200,00 € hätte ich dafür wahrscheinlich so gearde noch akzeptiert). Leider wurde mir aber gesagt, dass es ein einfaches Ersatzteil nicht gibt ( da Maschine alt und so nicht mehr hergestellt), sondern nur ein Austausch Set ( 2 Muttern, 2 Spindeln TR12). Manchmal habe ich das Gefühl, da wird einfach nur verkauft und dann nach mir die Sinnflut...und für 400,00 € hätte ich das auch den Profi Zerspanungsbetrieb um die Ecke beauftragen können...

Wie dem auch sei, habe ich mich nun daran gemacht das Umkehrspiel mit möglichst einfachen Mitteln und Kosten selbst zu minimieren. Da ich die original Muttern nicht aus den Portalwangen herausbekommen habe (wahrscheinlich zusätzlich eingeklebt) entschied ich mich mit Blick auf die Zukunft und dem Wunsch die Muttern auch später noch nachstellen zu können zu einer „Klemmvariante“ bei der ich die neuen Muttern gegen die alten Muttern verspanne.

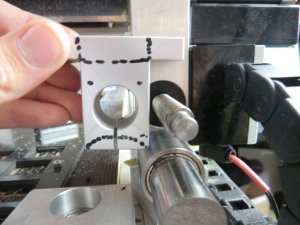

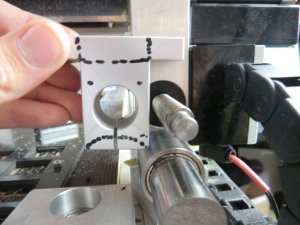

Auf diesem Bild hatte ich noch versucht die original Muttern aus der Wange zu bekommen. Ein einfaches lösen der Feststellschraube und ein anschliessendes „ an den Anschlag fahren“ und Muttern durch die Schrittmotoren rausdrücken funktionierte nicht. Die Schrittmotoren blockierten. Ein Nachdrehen der Spindeln mit der Hand ging ebenfalls überhaupt nicht. Die Spindeln wurden durch das Nachdrehen schon „bauchig“

Ich entschied mich dann, erstmal die Lagerböcke von der Maschine abzuschrauben um Platz zu schaffen. Das Portal hatte ich zuvor passen abgestützt.

Rechte Abstützung

Linke Abstützung

Dann habe ich mit ein Paar Wellenhaltern ( lagen hier noch rum) herum experimentiert um zu schauen, welche der bessere ist. Zuerst hatte ich bei einem 20mm Wellenhalter „Stehausführung“ angezeichnet, wo was weg müsste. Aber so wie der Wellenhalter nach dem anzeichnen aussah ( wie ein bedröppelter Hund...;-) war klar der wird’s nicht werden. Zumindest nicht für die X-Achsen.

Also lieber diese Variante hier:

Nachdem ich den unteren Bereich der Halter weggefräst hatte, sah es dann so aus:

Habe dann gleich 2 Stück gemacht:

Da ich leider noch keine Ersatzmuttern geliefert bekommen hatte, habe ich mir zunächst einen Rohling gedreht, der die spätere Endform hat. So konnte ich die Halter schon mal am Portal anschrauben...

Der Rohling hat die folgende Ausmessungen: Der Bund ist 9mm hoch und hat einen Aussendurchmesser von 26mm. Der Teil der in den Halter greift ebenfalls 9mm hoch, jedoch nur 20mm Aussendurchmesser.( Wahrscheinlich werde ich die Bundhöhe noch verkleinern und L/R etwas abfräsen, damit ich beim Einstellen mit einem Maulschlüssel arbeiten kann, mit der Hand drehen wäre mir allerdings lieber, da gefühlvoller...was meint Ihr?) Die Bohrung habe ich auf 11,85mm aufgerieben, damit diese stramm auf der Spindel sitzt und ich beim anbohren „relativ“ genau arbeiten kann.

Jetzt nur Mut und in die Portalwange bohren... ca.20mm tief

... danach M6 Gewinde mit der Hand geschnitten:

Schraube rein und passt (vorerst)..

Nun habe ich den TR-Rohling erstmal wieder ausgebaut, da ich diesen später noch für die andere X-Achse, sowie für die Y-Achse benötige....

An der anderen Portalwange ( X-Achse), habe ich nach dem gleichen Prinzip gearbeitet, daher davon keine Fotos...

Nun direkt die Y-Achse gleich auch mitmachen...Allerdings etwas aufwändiger:

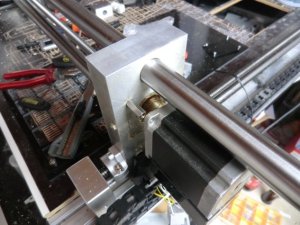

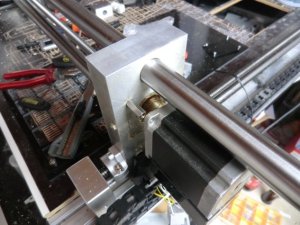

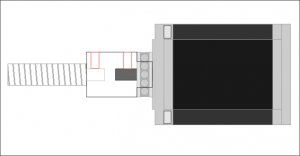

Das Foto zeigt den Ausbau der Y-Spindel und die Abstützung des Schrittmotors mit langen M4 Schrauben. Gut zu sehen ist nun auch die Schrittmotor Kupplung, mittels Drucklager und starrer Stahlkupplung.

Bild oben: Spindel aus dem Lager gezogen. Bild unten: Spindel aus dem Y-Schlitten entfernt.

Der Wellenhalter in Stehausführung findet nun doch Verwendung. Ich werde die Laschen abfräsen und ein Loch zur Befestigung reinbohren. Allerdings musste ich mir noch einen zweiten Rohling( Adapter ) drehen um den Halter zu zentrieren. Der Adapter hat aussen 20mm und greift in den Halter das andere Ende hat Aussen 14mm und greift in die vorahndene Bohrung des Y-Schlitten...

Fast fertig sieht das so aus:

Jetzt stellte sich heraus, dass ich dann in der Form kaum Platz zum Bohren und Gewindeschneiden habe... Also habe ich die obere Welle ausgebaut und das Z-Portal nach vorne abgekippt...

Welle raus gezogen...

Z-Achse nach vorn abgekippt... Danach konnte ich vernünftig das Loch für das Gewinde bohren und das Gewinde per hand schneiden. ( Leider kein Foto)

So nun warte ich eigentlich nur noch auf meine Ersatz TR-Muttern, damit ich diese dann dem Rohling entsprechend abdrehen und einbauen kann...

Ich hoffe, dass ich Euch diese Woche noch weiter vom Ein-Umbau mit vielen Fotos berichten kann...

ich möchte Euch heute ein bisschen etwas über mein Vorhaben, das Umkehrspiel (nach 6 Jahren hat es sich eingeschlichen) bei meiner CNC Fräse zu eliminieren, berichten.

Ursprünglich hatte ich eigentlich vor, einfach 2 Ersatz TR12 Muttern beim Hersteller der Maschine als Ersatzteil zu beziehen und diese dann einzubauen. Naja Ersatzteile zu bekommen ist wohl das eine, ein vernünftiger Preis dafür wohl das andere...

Knapp 400,00 € für zwei Plastik Muttern und zwei Trapezgewindespindeln für die X Achse erschien mir dann doch etwas daneben und unverhältnismäßig. Ich hätte Verständnis gehabt, wenn man mir angeboten hätte die Spindeln einzuschicken, sodass der Hersteller die neuen Muttern hätte daran anpassen können (200,00 € hätte ich dafür wahrscheinlich so gearde noch akzeptiert). Leider wurde mir aber gesagt, dass es ein einfaches Ersatzteil nicht gibt ( da Maschine alt und so nicht mehr hergestellt), sondern nur ein Austausch Set ( 2 Muttern, 2 Spindeln TR12). Manchmal habe ich das Gefühl, da wird einfach nur verkauft und dann nach mir die Sinnflut...und für 400,00 € hätte ich das auch den Profi Zerspanungsbetrieb um die Ecke beauftragen können...

Wie dem auch sei, habe ich mich nun daran gemacht das Umkehrspiel mit möglichst einfachen Mitteln und Kosten selbst zu minimieren. Da ich die original Muttern nicht aus den Portalwangen herausbekommen habe (wahrscheinlich zusätzlich eingeklebt) entschied ich mich mit Blick auf die Zukunft und dem Wunsch die Muttern auch später noch nachstellen zu können zu einer „Klemmvariante“ bei der ich die neuen Muttern gegen die alten Muttern verspanne.

Auf diesem Bild hatte ich noch versucht die original Muttern aus der Wange zu bekommen. Ein einfaches lösen der Feststellschraube und ein anschliessendes „ an den Anschlag fahren“ und Muttern durch die Schrittmotoren rausdrücken funktionierte nicht. Die Schrittmotoren blockierten. Ein Nachdrehen der Spindeln mit der Hand ging ebenfalls überhaupt nicht. Die Spindeln wurden durch das Nachdrehen schon „bauchig“

Ich entschied mich dann, erstmal die Lagerböcke von der Maschine abzuschrauben um Platz zu schaffen. Das Portal hatte ich zuvor passen abgestützt.

Rechte Abstützung

Linke Abstützung

Dann habe ich mit ein Paar Wellenhaltern ( lagen hier noch rum) herum experimentiert um zu schauen, welche der bessere ist. Zuerst hatte ich bei einem 20mm Wellenhalter „Stehausführung“ angezeichnet, wo was weg müsste. Aber so wie der Wellenhalter nach dem anzeichnen aussah ( wie ein bedröppelter Hund...;-) war klar der wird’s nicht werden. Zumindest nicht für die X-Achsen.

Also lieber diese Variante hier:

Nachdem ich den unteren Bereich der Halter weggefräst hatte, sah es dann so aus:

Habe dann gleich 2 Stück gemacht:

Da ich leider noch keine Ersatzmuttern geliefert bekommen hatte, habe ich mir zunächst einen Rohling gedreht, der die spätere Endform hat. So konnte ich die Halter schon mal am Portal anschrauben...

Der Rohling hat die folgende Ausmessungen: Der Bund ist 9mm hoch und hat einen Aussendurchmesser von 26mm. Der Teil der in den Halter greift ebenfalls 9mm hoch, jedoch nur 20mm Aussendurchmesser.( Wahrscheinlich werde ich die Bundhöhe noch verkleinern und L/R etwas abfräsen, damit ich beim Einstellen mit einem Maulschlüssel arbeiten kann, mit der Hand drehen wäre mir allerdings lieber, da gefühlvoller...was meint Ihr?) Die Bohrung habe ich auf 11,85mm aufgerieben, damit diese stramm auf der Spindel sitzt und ich beim anbohren „relativ“ genau arbeiten kann.

Jetzt nur Mut und in die Portalwange bohren... ca.20mm tief

... danach M6 Gewinde mit der Hand geschnitten:

Schraube rein und passt (vorerst)..

Nun habe ich den TR-Rohling erstmal wieder ausgebaut, da ich diesen später noch für die andere X-Achse, sowie für die Y-Achse benötige....

An der anderen Portalwange ( X-Achse), habe ich nach dem gleichen Prinzip gearbeitet, daher davon keine Fotos...

Nun direkt die Y-Achse gleich auch mitmachen...Allerdings etwas aufwändiger:

Das Foto zeigt den Ausbau der Y-Spindel und die Abstützung des Schrittmotors mit langen M4 Schrauben. Gut zu sehen ist nun auch die Schrittmotor Kupplung, mittels Drucklager und starrer Stahlkupplung.

Bild oben: Spindel aus dem Lager gezogen. Bild unten: Spindel aus dem Y-Schlitten entfernt.

Der Wellenhalter in Stehausführung findet nun doch Verwendung. Ich werde die Laschen abfräsen und ein Loch zur Befestigung reinbohren. Allerdings musste ich mir noch einen zweiten Rohling( Adapter ) drehen um den Halter zu zentrieren. Der Adapter hat aussen 20mm und greift in den Halter das andere Ende hat Aussen 14mm und greift in die vorahndene Bohrung des Y-Schlitten...

Fast fertig sieht das so aus:

Jetzt stellte sich heraus, dass ich dann in der Form kaum Platz zum Bohren und Gewindeschneiden habe... Also habe ich die obere Welle ausgebaut und das Z-Portal nach vorne abgekippt...

Welle raus gezogen...

Z-Achse nach vorn abgekippt... Danach konnte ich vernünftig das Loch für das Gewinde bohren und das Gewinde per hand schneiden. ( Leider kein Foto)

So nun warte ich eigentlich nur noch auf meine Ersatz TR-Muttern, damit ich diese dann dem Rohling entsprechend abdrehen und einbauen kann...

Ich hoffe, dass ich Euch diese Woche noch weiter vom Ein-Umbau mit vielen Fotos berichten kann...

- hilf mir mal!!!

- hilf mir mal!!!

( sorry da könnt ich .....)

( sorry da könnt ich .....)