Mein erstes Modell der Firma Schneider aus Kufstein

von Knut Zink.

von Knut Zink.

Nachdem ich etwa 30 Jahre mehr oder weniger intensiv Flugmodellbau betrieben hatte - vom TAXI über RECORDER und alles, was sonst noch so auf dem Markt war (viel war es nicht) - mit einer berufsbedingten Pause von sieben Jahren wollte ich mir zum Wiedereinstieg einen Jugendtraum erfüllen. Es sollte der DFS-HABICHT sein.

DFS Habicht, M 1:3,5 mit 3,88 m Spannweite.

Es war reiner Zufall, dass die Firma Schneider aus Kufstein ihr erstes kommerzielles Modell, den HABICHT, zum Verkauf anbot. Und da ich sonst kein Angebot finden konnte, holte ich mir einen Bausatz direkt in Kufstein ab.

Wer ein TAXI oder einen PUMA gebaut hat, der kann auch einen HABICHT bauen - dachte ich. Ich habe mich noch nie mit Bedenken aufgehalten sondern einfach gemacht.

Vorarbeiten

Hier sieht man alle 3 mm Sperrholzteile, die natürlich rundum verschliffen werden müssen (Fräßpäne). Einige Spanten gibt es doppelt. Die müssen zu 6 mm-Spanten zusammen geklebt werden. Somit kann der Hersteller alle Teile aus dem gleichen Sperrholz (3 mm) herstellen.

Rumpfbau

Der Rumpf besteht aus drei Baugruppen. Das ist eine ungewöhnliche Vorgehensweise. Heutige Rümpfe werden in Halbschalenbauweise erstellt.

Die vordere und die hintere Baugruppe kann ohne Baubrett gefertigt werden. Um die mittlere Baugruppe herzustellen, sollten vorher die beiden Flügelholme aufgebaut werden. Dann die beiden Rumpfspanten mit der Flügelaufnahme zusammen verleimen. Dazu die beiden Flügelholme einlegen (Folie dazwischen, damit sie nicht verkleben). Dann, bei zusammengesteckter Flügelaufnahme (mit den beiden Flügelholmen) vier Löcher zur Arretierung der Flügel gemeinsam mit den Spanten bohren. Ich verwende als Flügelbefestigung vier Stahlstifte mit 6 mm Durchmesser. Jetzt kann auch das Mittelteil zusammen mit dem vorderen und hinteren Rumpfteil zusammengefügt werden.

ACHTUNG! Die Kabinenhaube sollte jetzt schon mal lose eingesetzt werden, damit das Rumpfvorderteil im richtigen Abstand mit dem Mittelteil zusammengebaut wird. Nützlich sind Bleistiftmarkierungen auf den Gurten (10x5 mm Kiefer).

Das große Brett im Rumpf noch nicht einkleben. In diesem Brett werden jetzt schon die Ausschnitte der Servos für Höhe und Seite ausgesägt. Erst jetzt, wenn alles passt, wird das Brett in das Rumpfgerüst eingeklebt.

Wie man sieht, muss man sich den Bau und die Reihenfolge sehr gut überlegen. Ich weiß gar nicht mehr, wie ich das alles ohne größere Fehler hinbekommen habe!

Leitwerksbau

Während das Rumpfgerüst trocknet, kann man schon mal HLW und SLW bauen.

HLW: Der Hauptholm besteht aus zwei Stück 3 mm Sperrholzteilen. Ich würde diese gleich nach dem Zusammenleimen auf ein ebenes Brett nageln und dann sofort die Rippen einsetzen. Sonst muss man später den Leim aus den Aussparungen entfernen. Die Höhenruder (zwei getrennte Teile) bekommt man unter Umständen nicht ganz verzugsfrei hin. Das kann man später auf einem Brett ganz gut ausrichten und beim Bespannen korrigieren.

SLW: Gleiches Vorgehen wie beim HLW.

Flügelbau

Die Holme bestehen aus den Verkastungen sowie oben und unten aus Kiefernleisten. Den Holm auf ein ebenes Brett legen und mit Gewichten beschweren.

Davon habe ich leider keine Fotos gemacht.

Zuerst alle Rippen (Nasenbereich) einpassen, die Nut für die Nasenleiste eventuell nacharbeiten. Erst dann alle Rippen, bis auf die Anschlussrippe aus 6 mm Sperrholz, stehend einleimen und die Nasenleiste einpassen. Für die rückseitigen Rippenteile habe ich den Holm auf zwei dicke Leisten, die am Tisch mit Schraubzwingen befestigt sind und vorstehen, gelegt und dann die Rippenteile und Hilfsholme eingepasst und anschließend eingeleimt. Nach Trocknung werden beide Flügelgerüste in den Rumpf gesteckt, mit den 6 mm Stahlsplinten gesichert und dann erst die Anschlussrippen aus 6 mm Sperrholz eingepasst.

Die Verstärkungsecken an den Abschlussrippen gewährleisten einen guten Flügelanschluss an den Rumpf. Anschließend können die Querruder gebaut werden. Der Holm wird auf einem ebenen Brett fixiert und die Rippen stehend eingeleimt. (ACHTUNG! Ein linkes und rechtes Ruder bauen.) Danach die Unterseite mit 2 mm Balsa beplanken. Das geht am besten mit Pattex. Es ist ein 2 cm Überstand (über die Rippen) vorgesehen. Damit passt das Querruder genau auf ein 10 cm-Brett. Bevor die Oberseite zugemacht wird, sollte ein Ruderhorn eingebaut werden.

Anschließend Nasenleiste rund schleifen und Scharniere einbauen.

Dazu habe ich mir etwas Besonderes einfallen lassen, was man halt so am Anfang alles macht!

Während die Querruder trockneten, habe ich die Kabinenhaube gebaut und in den Rumpf eingepasst.

Jetzt werden die Störklappen zusammengebaut (ACHTUNG! Eine linke und rechte Klappe bauen.) Da die Klappen aus 3 mm Sperrholz bestehen, die anschließende Flügelbeplankung aber aus 2 mm Balsaholz ist, habe ich aus den drei Rippen, auf denen die Klappen aufliegen, 1 mm weggefräst. Somit liegen die Klappen später bündig in der Beplankung. Die Anlenkung für die Klappen gleich mit vorsehen, da man später nicht mehr gut zum Bohren drankommt.

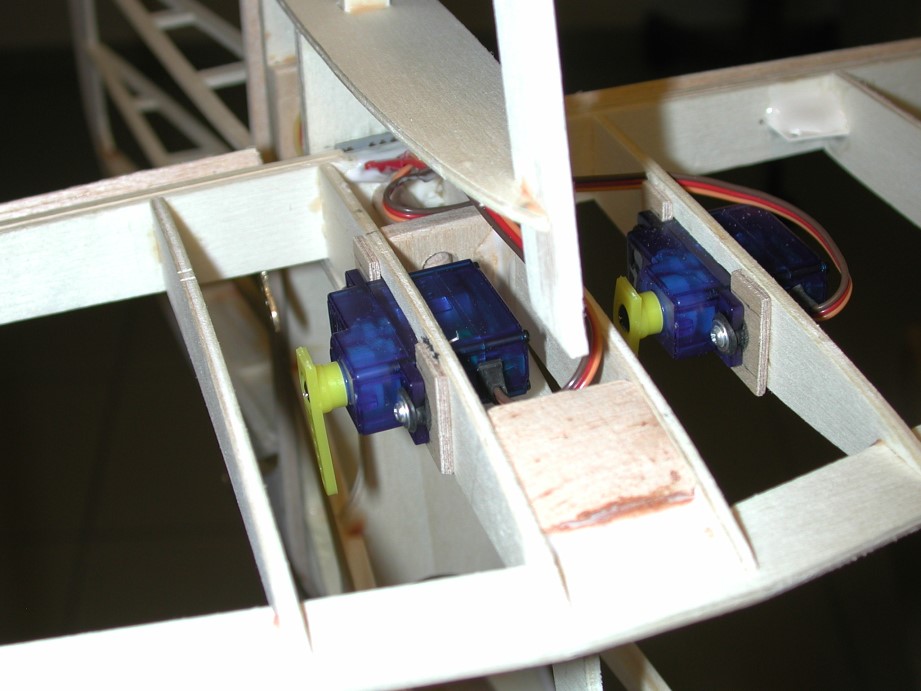

Servos für Klappe und Querruder.

Da der gesamte Flügel bis auf einen kleinen Bereich voll beplankt ist, habe ich die Servos für Klappe und Querruder im Bereich der Störklappe platziert. So kann man eine abnehmbare Abdeckung vorsehen, um an die Servos zu kommen und der durchscheinende Bereich wird nicht durch ein Servo gestört.

Nun die Scharniere für das SLW und die Anlenkung mit Seilen herstellen. Man könnte dafür zwar fertige Kunststoffteile nehmen, ich habe sie aber aus Messingblech gemacht. Da ist man nicht auf vorgegebene Maße fixiert.

Heute mache ich die Scharniere aus 2 mm GfK und zur Anlenkung nehme ich keine Stahlseile, sondern Angelschnur. Die hat keinen Temperaturgang.

SR-Wippe für die Seilanlenkung.

Einbau der HLW-Befestigung

Das HLW wird hinten mit einem 8 mm Buchendübel und vorne mit einer 6 mm Nylonschraube befestigt. Man kann es fest mit dem Rumpf verbinden, was allerdings Transportprobleme bringen dürfte. Oder man kann es abnehmbar befestigen. Ich bevorzuge diese Variante.

Dazu muss man sich überlegen, ob der Buchendübel fest in den Rumpf oder in das HLW eingebaut wird. Ich habe mich für die erste Variante entschieden.

Über die EWD von 1,7° braucht man sich keine Gedanken zu machen. Wenn das HLW parallel zur HLW-Auflage eingebaut wird, stimmt die EWD exakt.

Damit der Buchendübel sicher sitzt, habe ich an den SLW-Spant einen 6 mm Hilfsspant aus Sperrholz geklebt, in dem ein 8 mm Loch ist. Somit hat der Dübel zwei Auflagerpunkte im Rumpf. Der Dübel wird vorne, wo das HLW draufgesteckt wird, abgerundet.

Auch in das HLW habe ich ein 6 mm Sperrholzbrettchen mit einem 8 mm Loch eingeklebt. Außerdem habe ich in den vorderen Bereich des HLW noch einen Klotz aus Hartbalsa bündig zu den Rippen eingeklebt. Durch diesen bohrt man das Loch für die Nylon-Befestigungsschraube , aber erst nach der Beplankung des HLWs. In die HLW-Auflage im Rumpf muss später noch ein Loch für eine Einschlagmutter gebohrt werden. Auch hier im Rumpf empfiehlt es sich, unter die Auflage einen Klotz oder Keil einzuleimen, in den die Einschlagmutter geklebt wird, da die Befestigungsschraube aus Platzgründen leicht schräg im HLW sitzt.

HLW in der Rumpfauflage.

Die beiden "Blauen" habe ich später durch größere Servos ersetzt.

Befestigungsschraube und Ruderanlenkungen. Darunter die beiden HLW-Streben.

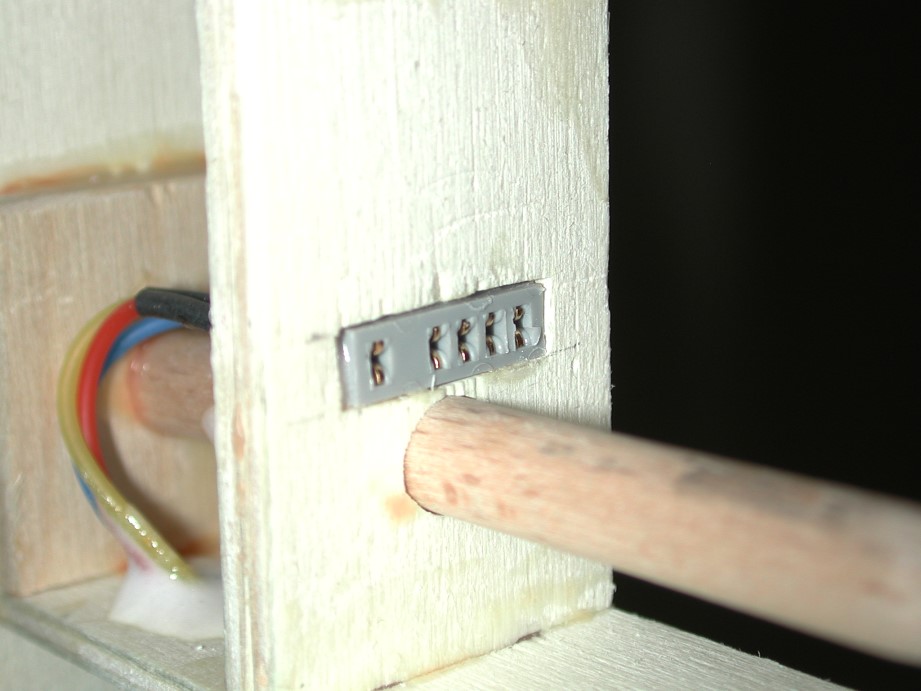

Der Stecker für die beiden Servos.

Das fertige HLW.

Die beiden "Blauen" habe ich später durch größere Servos ersetzt.

Befestigungsschraube und Ruderanlenkungen. Darunter die beiden HLW-Streben.

Der Stecker für die beiden Servos.

Das fertige HLW.

Steckverbindungen für Servos in den Flügeln

Zur Verbindung der Servos in den Flügeln mit dem Empfänger verwende ich D-Sub-Steckverbindungen in den Wurzelrippen. Da die Wurzelrippen 6 mm dick sind, kann man den Stecker gut von innen in den Flügel einbauen, er ist damit bündig. Die Buchse wird leicht versenkt in der Wurzelrippe im Rumpf angebracht. Die Buchse wird mit Harz eingeklebt.

Später habe ich die Buchse lose aus dem Rumpf herausgeführt und nicht mehr fest verklebt.

Rumpf mit 3 mm-Balsa beplanken.

Eigentlich dachte ich, ich könnte die Beplankung aus größeren Balsabrettchen machen, mindestens 5 cm x 100 cm, also halbe Brettchen. Aber man kommt nicht drum herum, 10 mm-Leisten aus den 3 mm-Brettchen zu schneiden und die dann aneinander zu setzen. Es gibt zu viele sphärische Wölbungen und 3 mm Dicke ist eine ganze Menge. Die 3 mm braucht man aber später, da ja geschliffen werden muss.

Angefangen habe ich am mittleren seitlichen Rumpfgurt, jeweils auf beiden Seiten gleiche Beplankung. Durch die 10 mm breiten Leisten kann man gut dem Gurt folgen, auch wenn der Rumpf gewölbt ist. Trotz Verwendung von Sekundenkleber muss man die Leisten teils noch mit Schraubzwingen sichern, da die Auflagefläche der Spanten sehr klein ist. Besser ist es, gleich mit Weißleim und Stecknadeln zu arbeiten. Nur bei sehr starken Wölbungen verhilft eine Schraubzwinge zu besserem Halt.

Es ist vorteilhaft, jeweils ein Stück auf beiden Seiten des Rumpfes zu bearbeiten. Das beugt einem Verzug vor und bringt Kontinuität im Aussehen.

Anschließend wird der Rumpf grob geschliffen, zuerst mit 50er, dann mit 120er Schleifpapier. Anschließend mit Balsa-Leichtspachtel spachteln und schleifen, dann nochmal die verbliebenen Löcher und Spalten spachteln und endgültig verschleifen.

Danach habe ich den Rumpf mit 49 g/m²-Glasgewebe und Epoxidharz überzogen. Das gibt eine sehr harte Oberfläche, die nach dem Anschleifen und Spachteln sehr gut lackiert werden kann.

Ich befürchtete, dass ich die Ecken der Flügelanschlüsse beim Transport aus dem Keller vermutlich abbrechen würde. Deshalb ist mir diese Lösung eingefallen:

Die Flügelecke wurde einfach etwa 7 cm unter 45° abgesägt und an den Rumpf bzw.Flügelanschluss geklebt. Der Schnitt wurde mit 0,6 mm Sperrholz verkastet.

Rohbau

Finish

Die Flügel, die Querruder und das Höhenruder werden jetzt mit Polyestervlies bespannt. Dazu werden alle Holzflächen zuerst einmal mit Spannlack gestrichen. Auf den getrockneten Spannlack legt man das Vlies einfach auf und tupft mit einem weichen Pinsel Nitroverdünnung auf das Vlies. Die Verdünnung löst den Spannlack unter dem Vlies an und es klebt auf den Holzteilen. Kleinere Falten kann man mit einem Bügeleisen noch vorsichtig herausbügeln. Nach dem Trocknen kann das Vlies mit dem Bügeleisen über den freien Flächen gespannt werden; zwar nicht so stark wie Bügelfolie, aber es reicht für eine glatte Oberfläche. Anschließend werden alle bespannten Teile zwei- bis dreimal mit Spannlack gestrichen. Eventuell mit 400er Schleifpapier drübergehen. Dann sind die Teile fertig zum Lackieren.

Erstflug

Endlich, nach vier Jahren Bauzeit, war der Habicht fertig zum Erstflug. Heute baue ich einen 6 m-Segler in sechs Monaten - Ok, Rentner.

Ich bin dafür nach Kufstein gefahren, da Herr Schneider eine schöne Schleppmaschine (Air-Truck) hat und seinen Platz gut kennt. Man beachte die 35 MHz-Antenne!

Es war einfach phantastisch!

Der HABICHT flog auf Anhieb super (es war wirklich so, keine Sprüche!), keine Mätzchen, langsam oder schnell, sogar einen Looping haben wir gemacht. Und die Landung mit Störklappen - wie im Bilderbuch. Obwohl ich etwas Bedenken hatte wegen der Mais-Front am Platz.

Aber weder die Hochspannungsleitung noch das Kieswerk oder der einzige Baum im Landeanflug standen im Weg.

Zu Hause habe ich später den HABICHT auch am Hang geflogen. Trotz der immerhin 9,1 kg ließ er sich gut im Hangaufwind starten und fliegen. Ein einmaliges Erlebnis.

Technische Daten: DFS-Habicht | Einheit | |

|---|---|---|

Maßstab | 1 : 3,5 | |

Spannweite | mm | 3880 |

Länge | mm | 1880 |

Flügelfläche | dm² | 128 |

Fluggewicht (Herstellerangabe/mein Modell) | kg | 7 / 9,1 |

Flächenbelastung (Herstellerangabe/mein Modell) | g/dm² | 54,7 / 71 |

Profil | HQ 1.5 mod. |

Im Dezember 2004 gekauft, Erstflug im Sommer 2008!

Zuletzt bearbeitet von einem Moderator: