Paul Poschen

User

Hallo Thomas,

Zu 1.

Den Aluklotz führe ich mit der Hand am Leitwerk vorbei. Dabei "regele" ich den Anpressdruck nach Gefühl mit der Hand. An den Stellen, an denen ich durch das Laminat auf das Scharniermaterial auftreffe, verändert sich das Schnittverhalten gut bemerkbar. Dazu verwende ich bisher Kevlar. Da aber viele von euch auch mit Abreissgewebe glücklich sind, werde ich das ebenfalls bald ausprobieren.

Zu 2.

Du hast mich Erwischt!!!

Eigentlich sollte der Schlitz, so wie Du es vermutest, unterschiedlich breit sein. Er sollte sich passend zur Ruderblattdicke kontinuierlich verändern.

In der Praxis bedeutet das allerdings einen erheblichen Aufwand.

Eine Lösung dazu KÖNNTE die Verwendung eines konischen Fräsers sein, der je nach benötigter Schlitzbreite mehr oder weniger tief in das Leitwerk eintaucht.

Aber am fertigen Leitwerk fällt das nicht auf.

mfg

Paul

Zu 1.

Den Aluklotz führe ich mit der Hand am Leitwerk vorbei. Dabei "regele" ich den Anpressdruck nach Gefühl mit der Hand. An den Stellen, an denen ich durch das Laminat auf das Scharniermaterial auftreffe, verändert sich das Schnittverhalten gut bemerkbar. Dazu verwende ich bisher Kevlar. Da aber viele von euch auch mit Abreissgewebe glücklich sind, werde ich das ebenfalls bald ausprobieren.

Zu 2.

Du hast mich Erwischt!!!

Eigentlich sollte der Schlitz, so wie Du es vermutest, unterschiedlich breit sein. Er sollte sich passend zur Ruderblattdicke kontinuierlich verändern.

In der Praxis bedeutet das allerdings einen erheblichen Aufwand.

Eine Lösung dazu KÖNNTE die Verwendung eines konischen Fräsers sein, der je nach benötigter Schlitzbreite mehr oder weniger tief in das Leitwerk eintaucht.

Aber am fertigen Leitwerk fällt das nicht auf.

mfg

Paul

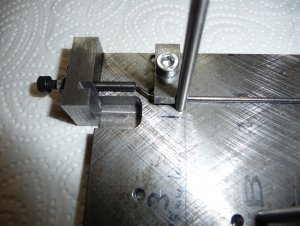

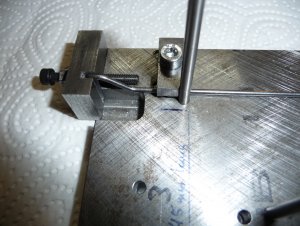

![WP_20151122_18_04_17_Pro[1].jpg WP_20151122_18_04_17_Pro[1].jpg](https://www.rc-network.de/data/attachments/1366/1366346-00a5989f73a45897016cb6b69d497bfd.jpg)

![WP_20151122_18_04_25_Pro[1].jpg WP_20151122_18_04_25_Pro[1].jpg](https://www.rc-network.de/data/attachments/1366/1366339-ec3b56e49094ce16815cd09312d98297.jpg)

Und dabei will man doch nur mal "eben" was lackieren...

Und dabei will man doch nur mal "eben" was lackieren...

?

?