Paratwa

User

Beim Aufräumen sind wieder zwei kleine Shocki Motoren aufgetaucht. Wegen der beginnenden Hallenflugsaison habe ich darüber nachgedacht, was ich damit anstellen kann. Einen Shocky hat jeder, ein vorbildgetreues Modell soll es werden.

Meine Wahl fiel auf die C160 Transall-ein Muster das man immer noch oft sieht und jeder kennt.

Als Spannweite habe ich 800mm festgelegt, nicht zu groß und nicht zu klein.

Man könnte das Modell klassisch in Depron aufbauen, das ist mir aber zu viel Aufwand.

Da ich eine CNC Styroporschneideanlage habe, habe ich mich entschlossen die meisten Teile des Modells aus Styrodur zu schneiden. Eine Dreiseitenansicht aus dem Netz ist schnell gezogen und skaliert und die Rumpfteile im CAD entworfen.

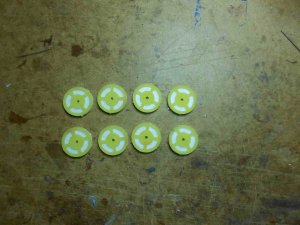

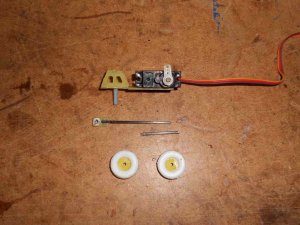

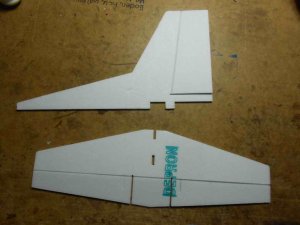

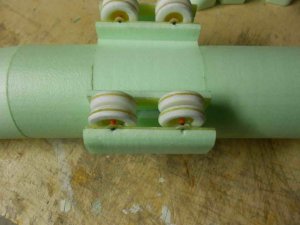

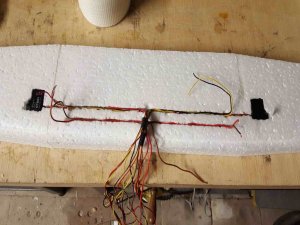

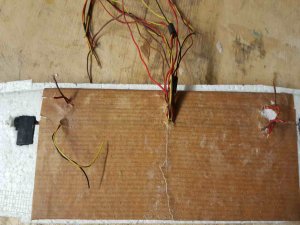

Als kleiner Teaser hier das erste Bild der Mittelsektion mit Tragflächenauflage. Höhen- und Seitenruderservo (irgendwas um die 5g) wurden in eine 6mm Depronplatte eingeklebt und in das Runpfsegement eingeklebt. Das zum Heck anschließende Rumpfsegment wurde mit Uhu Por angeklebt. Durch den Oben zu sehenden 3mm Schlitz ist der Draht in das Teil eingelaufen und hat es hohl geschnitten, das wird später mit 3mm Depron verschlossen und verschliffen. Die Gondeln für das Hauptfahrwerk wurden direkt mitgeschnitten.

Die Styrodurteile haben eine Wandstärke von 5mm, das ist der beste Kompromiss zwischen Stabilität und Gewicht.

Bei allgemeinen Interesse berichte ich weiter.....

Gruß

Thomas

Meine Wahl fiel auf die C160 Transall-ein Muster das man immer noch oft sieht und jeder kennt.

Als Spannweite habe ich 800mm festgelegt, nicht zu groß und nicht zu klein.

Man könnte das Modell klassisch in Depron aufbauen, das ist mir aber zu viel Aufwand.

Da ich eine CNC Styroporschneideanlage habe, habe ich mich entschlossen die meisten Teile des Modells aus Styrodur zu schneiden. Eine Dreiseitenansicht aus dem Netz ist schnell gezogen und skaliert und die Rumpfteile im CAD entworfen.

Als kleiner Teaser hier das erste Bild der Mittelsektion mit Tragflächenauflage. Höhen- und Seitenruderservo (irgendwas um die 5g) wurden in eine 6mm Depronplatte eingeklebt und in das Runpfsegement eingeklebt. Das zum Heck anschließende Rumpfsegment wurde mit Uhu Por angeklebt. Durch den Oben zu sehenden 3mm Schlitz ist der Draht in das Teil eingelaufen und hat es hohl geschnitten, das wird später mit 3mm Depron verschlossen und verschliffen. Die Gondeln für das Hauptfahrwerk wurden direkt mitgeschnitten.

Die Styrodurteile haben eine Wandstärke von 5mm, das ist der beste Kompromiss zwischen Stabilität und Gewicht.

Bei allgemeinen Interesse berichte ich weiter.....

Gruß

Thomas