Schneid mit einer "Schwerkraftschere" deine Trapezfläche dass schafft zumindest gleichmäßigen Abbrand den man auch kalkulieren kann und absolut glatte, gleichmäßige Oberflächen. Mit der Hand würde ich das nicht machen. Lass die Schwerkraft mittels Gewicht den Drahtvorschub erledigen.

Schneidbügel

Die habe ich mir bislang in 2 Größen angefertigt. Einer ist ca 60 cm lang, der andere ca 110 cm. Beide sind aus einem Rundholz von ca 3 cm Durchmesser (alte Gardienenstangen einer Türgardiene) und haben am Ende jeweils eine Bohrung für je 2 Glasfaserrundstäbe von 10 mm Durchmesser. Diese dienen als Federbügel, die den Draht straff halten. Die richtige Spannung muß jeder ausprobieren. Am Ende der Federbügel habe ich zwei Bohrungen angebracht für je 2 M3 Schrauben. Und die GFK Stäbe haben an der Kopfseite eine eingefeilte Nut für den Schneidraht. Den wickel ich im Kreuzgang ein paar Mal um die beiden Schrauben, führe ihn durch die Nut zur Gegenseite und spanne den Draht durch zusammendrücken der Stangen vor. Anschließend Achterschlag um die Schrauben der Gegenseite. Mittels kleiner Krokodilklemmen an den Zuleitungsdrähten gebe ich den Schneidstrom auf den Schneiddraht. Dieser wird nur zwischen den Klemmen heiß, sodass außerhalb die Zugdrähte eingehängt werden können ohne das sie heiß werden.

Zugdrähte

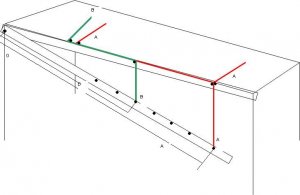

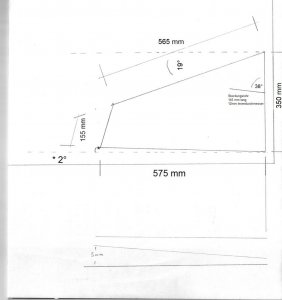

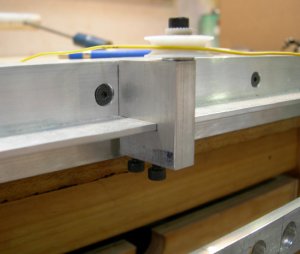

Sie sind das ganze Geheimnis bei einem schönen, glatten Schnitt. Der Vorschub des Drahtes muß nämlich äußerst gleichmnäßig sein, damit es keine Wellen oder Kerben in der Oberfläche gibt. Dazu machen wir uns die Schwerkraft zu Nutze. Über eine bewegliche Stange, die an einem Ende mit dem Tisch oder, damit man es demontieren kann, wie auf den Fotos, mit einer 2. Stange verbunden ist, ziehen wir 2 Drähte über Rollen bis zum Schneiddraht am anderen Ende. Als Kraft für den Zug setzen wir ein Gewicht von ca 1 Kilo an das Ende der beweglichen Stange.

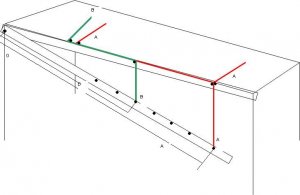

Die folgende Skizze zeigt keinen Schneiddraht und keinen Schneidbügel nur den Verlauf der Zugschnüre!!

Die Zugdrähte müssen in der Länge justierbar sein, denn der Schneiddraht soll ja je nach Flächentiefe oder Werkstücktiefe hinten am Styropor oder EPP anliegen und der Scherenarm muß dann in der oberen Stellung sein. Die Schneiddrähte müssen dann beide gleichmäßig straff gespannt sein! Die Höhe die der Arm zurücklegen kann ist die maximale Schneidtiefe der Einrichtung. Das muß man vorher mal kalt ausprobieren.

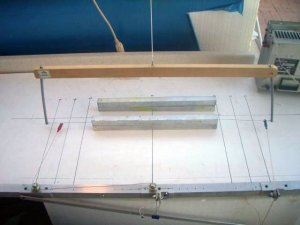

Das Schneidmaterial drücke ich mit 2 Eisenplatten auf den Tisch, das reicht aus damit es nicht verrückt. Wer sicher gehen will bohrt kleine Löcher links und rechts in die Tischplatte und steckt Nägel rein als Widerlager für den Schaumstoff.

Der Schneidbügel kann locker in der Mitte an die Decke gehängt werden oder wie hier einfach unter der Tischplatte durchgeführt werden, damit zieht er den Draht genügend nach unten für den Schnitt entlang der Schablonen.

Auf alle Fälle ist den Schneidrippen/Schablonen die größte Aufmerksamkeit zu widmen. Die Oberflächen an denen der Draht entlanggleitet dürfen keine Unebenheiten haben. Jeder Drahthänger führt zu einer Brandnarbe im Material noch bevor man mit der Hand nachgeholfen hat. Ich belege die Schmalseite der Schablonen mit Lithoblech indem ich dieses mit Uhu-Por aufklebe und die leicht überstehenden Kante des Blechs mit einem Schraubenziehergriff umbördle.

Die Zugdrähte sollten bei ihrer Arbeit so waagerecht wie möglich mit nur leichtem Zug nach unten geführt sein. Das Material ist dementsprechend zu unterlegen, bzw. die Vorrichtung ist höher anzubringen, damit dies erreicht wird. Zu steile Seilführung führt zu Drahthängern!

Fanghaken am Ende der beiden Schneidschablonen sind sinnvoll, um entspannt ein Herausgleiten des Drahtes im Mittelteil abwarten zu können. Sie sollten 1,5 bis 2 cm außerhalb des Materials liegen. Der Draht hängt bei 80 cm Schnittlänge bei mir im EPP bereits ca 5 cm in der Mitte durch während des Schnitts. Dies ist bei Styropor deutlich geringer aber auch nicht ganz ohne Durchhang.

Deshalb ist es wichtig immer von der Nasenleiste aus Richtung Endleiste zu schneiden Am Anfang ist der Draht noch auf voller Temperatur und er hängt mittig noch weniger durch, das ergibt eine genauere Profilierung der Nasenleiste.

Die angesprochene Vorrichtung ist, aufgebaut mit den rot eingezeichneten Schnüren, nur in der Lage rechteckige Flächen zu schneiden, da beide Seiten des Schneiddrahtes mit gleicher Geschwindigkeit über die gleiche Strecke gezogen werden.

Trapezflächen

Um Trapezflächen zu schneiden, muß man sich nur merken, dass es dabei auf das Längenverhältnis der beiden Längen von Wurzelrippe zu Endrippe ankommt.

Dieses Verhältnis muß auf die Schneidemaschine übertragen werden, indem man einen Zugdraht an seinem äußeren Befestigungspunkt beläßt und den anderen im oben errechneten Verhältnis zur Drehachse der Scneidvorrichtung befestigt. Die im Verhältnis stehenden Strecken gehen jeweils vom Drehpunkt des Schneidarmes aus. (Dies wird erreicht durch Verwendung der rechten roten und der grünen Schnüre in der Skizze.)

Beispiel

Die Wurzelrippe ist 20 cm, die Endrippe ist 10 cm lang. Ein Verhältnis von 1:2. (In der Skizze ist es das Verhältnis 0 zu A und 0 zu B) Demnach müssen die Zugdrähte am Schwenkarm einmal bei z.B. 100 cm und der andere bei 50 cm befestigt werden. Über die Rollen führt der Draht dann straff zur anderen Seite des Schneiddrahtes an der schmaleren Trapezseite. Dadurch wird erreicht, dass der linke Draht nur den halben Zugweg in der selben Zeit zurücklegt.

Beachte

Beim Trapezschnitt ist es wichtig den Schwenkarm beidseitig lagern zu können (umbaufähig), da es dann einfacher ist bei asymetrischen Profilen den Schnitt auf beiden Flügelseiten genau spiegelverkehrt durchführen zu können, sonst muß eine Flächenhälfte Upside-down geschnitten werden, was eventuell zu Problemen in der Symmetrie führen könnte.

Stromversorgung

Der Schneidraht aus einer Stahllegierung von "Conrad" braucht bei EPP und einer Schnittlänge von ca. 80 cm ungefähr 3,5 Ampere Strom bei ca 40-45 Volt Spannung. (Styropor braucht weniger ca. 2,5-3 Ampere)

Ich habe einen alten 4 Ampere 48 Volt Trafo über einen Brückengleichrichter und einen dicken Elko zu einem Gleichstrom Netzteil gewandelt. So liegen am Ausgang schon mal bis zu 55 Volt an.

Die Regelung habe ich über eine Phasenanschnittsteuerung im Trafoeingang auf der 220 Volt Seite gemacht.

Vor dem Schnitt stelle ich die Schneidtemperatur des Drahtes mit einem Multimeter ein, indem ich ca 3,5 Ampere Strom einstelle. Dies ist bei jeder Schnittlänge anders und muß ermittelt werden durch Probieren.

Nun wird der kalte Schneiddraht auf den angepinnten Schneidrippen an der Hinterkante des EPP Klotzes "in Stellung" gebracht. Die Zugseile müssen jetzt auf beiden Seiten exakt gleich stramm sein.

Ich setze die Gewichtsspannung in Kraft indem ich das Sicherungsband (Paketschnur) auf der offenen Seite der Scherenkonstruktion wegnehme. Nun liegt die Vorschubkraft bereits komplett auf dem Draht an und er biegt sich bereits in Zugrichtung ordentlich durch.

Ich schalte jetzt den Trafo ein und warte nur noch ab, bis der Draht auf der anderen Seite des Materials wieder zu Tage tritt.

Kurz im heißen Zustand die Schmelzreste mit einem Tuch abwischen, ausschalten, und fertig ist der erste Schnitt.

Die EPP Teile werden jetzt noch zusammenhängen, lassen sich aber durch Zwischenstecken der Hände voneinander trennen und anschließend von den Schmelzfäden bereinigen. Ich rubbel sie mit einer senkrecht stehenden Küchenmesserklinge los.

Soll auch noch die ander Seite der Fläche in Form geschnitten werden, lässt man die Teile zunächst zusammen und schneidet zuerst noch den anderen Schnitt bevor man sie trennt.

Auf der oben eingefügten Skizze sieht man nur die Zugdrähte. Der Schneidbügel fehlt darin. Die roten Zugschnüre führen beide zu einem Punkt am Scherenarm. In der Trapezversion kommt der linke rote Schnurteil weg und wird durch den grünen Zugweg ersetzt.

Was ich verbessern würde:

Beim Nächsten Schneidegerät werde ich modular vorgehen. Wie weiter oben beschrieben ist ja ein Umbau von nöten, wenn man asymetrische Profile in trapezform schneiden will.

Deshalb als Verbesserungsvorschlag folgende Konstruktion, die auf Tischklemmen beruht, die frei an einer Tischkante befestigt werden können:

1. Zwei Tischklemmen mit horizontal von der Tischkante wegstehenden Gewindebolzen und (Flügel)mutter zur Lagerung/Sicherung der Zugstange wahlweise links oder rechts angeschlagen am Tisch und für eine kleine Schnurschlinge, die den Besenstiel oben hält solange man nicht schneiden will.

2. Zwei weitere Tischklemmen mit je einer senkrecht stehenden Rolle deren Umfang über die Oberkante der Klemme mittig hinausreicht und die oben zwei weitere, waagerechte Rolle tragen, um die dieselbe Schnur rechtwinklig nach links/rechts abgelenkt werden kann. Diese beiden Klemmen realisieren dann die erforderliche doppelte Seilführung für den Trapezschnitt aus der senkrechten in die waagerechte Ebene.

3. Zwei weitere Tischklemmen, die nur oben eine waagerecht montierte Rolle haben zwecks Umlenkung in Richtung Schneiddraht.

Mit diesen paar Teilen ist man absolut flexibel und kann an Tischen beliebiger Länge und mit Schneidbügeln beliebiger Länge arbeiten.

Als Scherenarm reicht ein alter, rauher Besenstiel um den man die Zugschnüre zur Einstellung einfach auf Zug (bei anliegendem Schneiddraht) mehrfach herumschlingt und mit einer Schlauchschelle oder mit Isolierband darauf sichert. Die Reibung auf Zug der Schnur dürfte dann den Rest besorgen.

Noch eine Verbesserung:

Noch besser wäre es als Schere zwei Nutprofile (Bosch-Rexroth)zu verwenden. Dann kann man die Rollen über Klemmschrauben stufenlos verschieben und ist damit ungleich flexibler. Ebenso die Befestigungsösen für die Schneiddrähte bei Trapezschnitt.

. Danke für die Ausführungen. Der Beweis, das auch heute noch vieles "mechanisch" gelöst werden kann

. Danke für die Ausführungen. Der Beweis, das auch heute noch vieles "mechanisch" gelöst werden kann