Grillmeister

User

Hi,

ich habe mal ne Frage bzgl. Estlcam / winpcnc usb. Und zwar fräse ich zu tief, so etwa 1mm.

Ich definiere in Estlcam 10mm Sicherheitshöhe und 3,2mm bei Z Zustellung und Frästiefe. Bei den Anbindungen gebe ich komplette Höhe an. Soweit sogut.

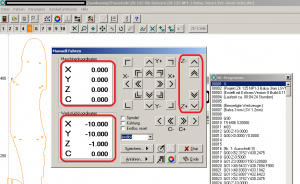

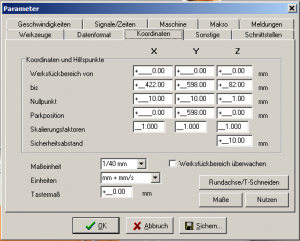

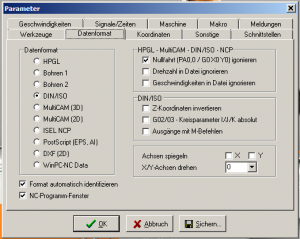

Im Winpcnc habe ich beim Werkzeug überall 0 stehen weil die Parameter stehen ja im .din. ich lade das .din und fahre meinen Nullpunkt x/y/z am Werkstück an und speichere die Koordinaten.

Ich versteh jetzt nicht, warum er durchgängig zu tief eintaucht, die Anbindungen fräst er mir auch 1mm weg. Im .din steht auch alles richtig drin:

Und die Platten lagen plan auf der Opferplatte.

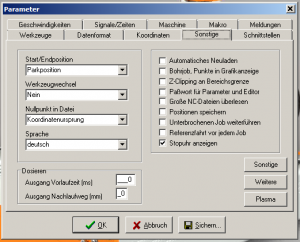

Daher vermute ich eher, dass beim Winpcnc was nicht richtig konfiguriert ist.

Gestehe, ich bin totaler Anfänger was CNC Maschinen angeht.

Welchen Parameter überseh' ich, kann mir da jemand auf die Sprünge helfen?

Trotzdem war ich froh die 20 Rippen überhaupt gefräst zu bekommen. Das blöde ist auch die Maschine (Mecha Plus) steht nicht bei mir und ich komm da einfach zu selten ran um damit zu spielen und so alles mal in Ruhe auszuprobieren.

Viele Grüße, Andreas

ich habe mal ne Frage bzgl. Estlcam / winpcnc usb. Und zwar fräse ich zu tief, so etwa 1mm.

Ich definiere in Estlcam 10mm Sicherheitshöhe und 3,2mm bei Z Zustellung und Frästiefe. Bei den Anbindungen gebe ich komplette Höhe an. Soweit sogut.

Im Winpcnc habe ich beim Werkzeug überall 0 stehen weil die Parameter stehen ja im .din. ich lade das .din und fahre meinen Nullpunkt x/y/z am Werkstück an und speichere die Koordinaten.

Ich versteh jetzt nicht, warum er durchgängig zu tief eintaucht, die Anbindungen fräst er mir auch 1mm weg. Im .din steht auch alles richtig drin:

Code:

G00 Z-0.5000

G01 Z3.2000 F300 S24000Daher vermute ich eher, dass beim Winpcnc was nicht richtig konfiguriert ist.

Gestehe, ich bin totaler Anfänger was CNC Maschinen angeht.

Welchen Parameter überseh' ich, kann mir da jemand auf die Sprünge helfen?

Trotzdem war ich froh die 20 Rippen überhaupt gefräst zu bekommen. Das blöde ist auch die Maschine (Mecha Plus) steht nicht bei mir und ich komm da einfach zu selten ran um damit zu spielen und so alles mal in Ruhe auszuprobieren.

Viele Grüße, Andreas

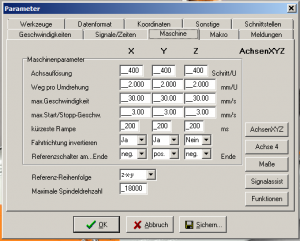

die Maschinenparameter haben wir gemeinsam mit dem Hersteller am Telefon eingetragen.

die Maschinenparameter haben wir gemeinsam mit dem Hersteller am Telefon eingetragen.

Nun passt das Vorzeichen.

Nun passt das Vorzeichen.