Bruchflieger

User

Sodele - ich hab mir mal gedacht, es ist doch eigenltich schade, daß wir Cord's Baubericht mit unseren Fragen und Diskussionen "vermüllen", darum hab ich jetzt mal diesen Thread aufgemacht, zum Beraten, Fragen und sachlich Diskutieren.

Vielleicht lesen die Admins / Moderatoren auch mit, dann wärs sicherlich nett, die vorangegangenen nicht zum Baubericht gehörenden Diskussionen ebenfalls in diesen Thread umzusetzen - sofern das in diesem Forum so ohne Weiteres geht...)

Ich habe mir heute nochmal ein wenig die Druckertypen angesehen - hauptsächlich die Fotos und dann hab ich folgenden Entschluss getroffen:

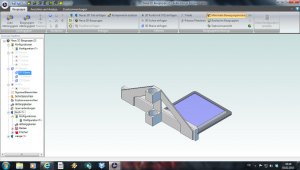

Ich denke ich werde für die Testversion des Druckers an die Bauart des Wolfstrap anlehnen - Gestell aus Pappelsperrholz auf der CNC ausfräsen und als Führungen nehm ich dann die klassischen Schubkastenführungen. http://objects.reprap.org/wiki/WolfStrap/de - Bei denen hats ja auch funktioniert, darum werde ich damit bestimt auch so weit kommen, dass ich mir hinterher damit die benötigten ABS-Teile für den "richtigen" Drucker und dessen Geschwister herstellen zu kann. (Auch wenn ich "nur" 'n gelernter Elektriker (um ganz genau zu sein Energieelektroniker - Anlagentechnik) bin und kein "Sauschlosser" oder "Megatron" wie meine Kollegen mir täglich vorhalten... )

)

PS: Megatron = Mechatroniker

Vielleicht lesen die Admins / Moderatoren auch mit, dann wärs sicherlich nett, die vorangegangenen nicht zum Baubericht gehörenden Diskussionen ebenfalls in diesen Thread umzusetzen - sofern das in diesem Forum so ohne Weiteres geht...)

Ich habe mir heute nochmal ein wenig die Druckertypen angesehen - hauptsächlich die Fotos und dann hab ich folgenden Entschluss getroffen:

Ich denke ich werde für die Testversion des Druckers an die Bauart des Wolfstrap anlehnen - Gestell aus Pappelsperrholz auf der CNC ausfräsen und als Führungen nehm ich dann die klassischen Schubkastenführungen. http://objects.reprap.org/wiki/WolfStrap/de - Bei denen hats ja auch funktioniert, darum werde ich damit bestimt auch so weit kommen, dass ich mir hinterher damit die benötigten ABS-Teile für den "richtigen" Drucker und dessen Geschwister herstellen zu kann. (Auch wenn ich "nur" 'n gelernter Elektriker (um ganz genau zu sein Energieelektroniker - Anlagentechnik) bin und kein "Sauschlosser" oder "Megatron" wie meine Kollegen mir täglich vorhalten...

)

)PS: Megatron = Mechatroniker