Slopemaniac2

User

Hallo Zusammen

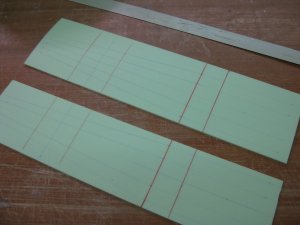

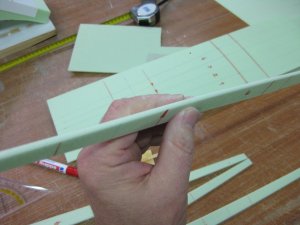

Ich baue momentan eine Cessna 195 nach Plan. Der Flieger soll am Ende max. 12 Kg bei 2.8m Spannweite auf die Waage bringen. Seit einiger Zeit versuche ich mich schlau zu machen, wie ich ein Fahrwerk selber herstellen und vor allem auslgegen kann. Das Fahrwerk soll in GFK auf einer positivform entstehen (im Vakuum-sack und mit Abreisgewebe) und in einer Box getempert werden. Soviel zu dem einfachen Teil. Nun kommt der schwierige Teil an welchem ich momentan anstehe:

1. Was für Glas soll ich nehmen

2. Wie viele Lagen von welchem Gewebe sind sinnvoll?

3. Hat jemand Erfahrungswerte im Fahrwerksbau?

4. Sollte ein Fahrwerksbügel eher Hart oder Weich sein? Was sind die Vor- und Nachteile von harten/weichen Fahrwerken?

Leider finde ich im Netz sehr wenig Informationen zu diesem Thema...

Ich bin für jeden Tipp oder Link dankbar

Freundliche Grüsse aus der Schweiz

Raphael

Ich baue momentan eine Cessna 195 nach Plan. Der Flieger soll am Ende max. 12 Kg bei 2.8m Spannweite auf die Waage bringen. Seit einiger Zeit versuche ich mich schlau zu machen, wie ich ein Fahrwerk selber herstellen und vor allem auslgegen kann. Das Fahrwerk soll in GFK auf einer positivform entstehen (im Vakuum-sack und mit Abreisgewebe) und in einer Box getempert werden. Soviel zu dem einfachen Teil. Nun kommt der schwierige Teil an welchem ich momentan anstehe:

1. Was für Glas soll ich nehmen

2. Wie viele Lagen von welchem Gewebe sind sinnvoll?

3. Hat jemand Erfahrungswerte im Fahrwerksbau?

4. Sollte ein Fahrwerksbügel eher Hart oder Weich sein? Was sind die Vor- und Nachteile von harten/weichen Fahrwerken?

Leider finde ich im Netz sehr wenig Informationen zu diesem Thema...

Ich bin für jeden Tipp oder Link dankbar

Freundliche Grüsse aus der Schweiz

Raphael