Schleppspaß statt Lärmpass

Die elektrische Alternative

Manfred-Dieter Kotting

Die elektrische Alternative

Manfred-Dieter Kotting

Schaut man sich auf Modellfluggeländen um, was dort als Schleppmaschinen bei F-Schlepps geflogen wird, so sieht man in der Regel benzinbetriebene Motoren mit rund 30 cm3 am Start, die in 2,20 m Spannweite (und größer) messenden Hochdeckern eingebaut sind. Diese Schlepper sind oftmals aufwändige Scale-Nachbauten oder vorbildähnliche Flugmodelle im Stil des Multiplex-Urtyps Big Lift. Auch reine „Trainer-Zweckmodelle“, optisch allerdings deutlich weniger ansprechend, sind zu sehen. Um Auflagen von Aufstiegsgenehmigungen einzuhalten, kann man auf vielen Plätzen, insbesondere an Wochenenden, nur an wenigen Vor- und Nachmittagsstunden diese Modelle in Betrieb nehmen.

Solche „Verbrenner-Zeitlimits“ kann man mit Elektroantrieben, die ja oft wesentlich leiser agieren, elegant umgehen. Interessante, alltagstaugliche Modelle findet man meist jedoch nur in der Verbrennerecke. Aber genau dort versteckt sich so manches geeignete „Schätzchen“, dem man das nicht gleich auf den ersten Blick ansieht. Man muss nur gründlich suchen, etwa nach einem gut erreichbaren Lipo-Lagerplatz, der den Akkuwechsel ohne Abschrauben der Flügel oder gar das Wenden des kompletten Flugmodells in „Rückenlage“ erlaubt. Das Gewicht des Antriebs ist weniger kritisch, wiegen doch moderne Elektroantriebe (Motor + Regler + Akkus) nicht mehr als Verbrenner mit Zündung, Tank, Gasservo und Schalldämpfer. Dennoch: Das Modell sollte zwar robust aber gleichzeitig möglichst leicht gebaut sein, ein Widerspruch in sich. Bei einer durchdachten Konstruktion kommt dann – dank viel Überlegung und auch etwas Glück – ein durchaus alltagstauglicher Kompromiss heraus.

Der MaxiLift von Simprop ist ein typischer Vertreter der alltagstauglichen F-Schlepper, die vom ehemaligen Multiplex Big Lift abgeleitet wurden und wie wir sie in vielen Vereinen antreffen. Er ist jedoch im Gegensatz zu vielen ähnlichen Modellen für die Ausrüstung mit einem Elektroantrieb bestens geeignet.

Ziel ist es, bei gleicher Masse eines Verbrennerantriebs eine entsprechende elektrische Leistung an die Latte zu bringen. Hier sind dann wieder intensive Recherchen gefragt, um den richtigen Motor nebst passendem Regler und geeignete Akku-Größen zu finden. Ich habe mich gründlich umgesehen und schlage beispielhaft die Elektrifizierung eines MaxiLift von Simprop vor, der eigentlich von Seagull für einen 33er Benziner konstruiert wurde. Das Modell ist in ARF-Bauweise mit allen benötigten Kleinteilen und mehrfarbiger Oracoverbespannung für rund 300 € zu haben.

Die Qual der Wahl

Ich habe mich für das Modell MaxiLift von Simprop entschieden, weil es erstens ein typischer Vertreter der „Schleppergilde“ ist, zweitens einen hohen Vorfertigungsgrad aufweist und drittens einen Tankraum bietet, in dem man ohne Verrenkungen locker zwölf LiPos mit einer Kapazität von 4.500 mAh bis 5.000 mAh nebst Empfängerakkus unterbringen kann. Dieses „Akkufach“ liegt schwerpunktsmäßig günstig zwischen Brandschott und Cockpitvorderseite. Der leicht abnehmbare „Deckel“ schließt die Frontscheibe samt Rahmen mit ein.

Hier sind die benötigten Akkus sowie Empfänger und Kreisel probeweise in den Tankraum des MaxiLift gelegt. Augenscheinlich scheint alles wie ursprünglich geplant zu passen.

Hat man ein geeignet erscheinendes Modell in der Verbrennerecke entdeckt, schaut man nach der angegebenen Motorisierung. Ein üblicher 33er Benzinerantrieb, wie für den Testkandidaten MaxiLift empfohlen, bringt zwischen 2,0 kW und 2,5 kW Leistung. Daran kann man sich bei der Elektroantriebsauswahl orientieren. Das ist bereits mit einem guten Acht-Zellen-Antrieb machbar, neun oder gar zwölf Zellen packen das jedoch wegen der geringeren Ströme leichter. Recht hilfreich ist der Antriebskalkulator auf der Hacker-Webseite, der auch mich schon öfter zu nicht ganz billigen, aber hochwertigen Hacker-Antrieben verführt hat.

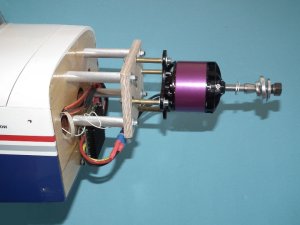

Der große 60er Hacker-Motor wirkt unter der Motorhaube winzig. Das hat zur Folge, dass man sich eine Lösung für die Überbrückung des Abstands zwischen Brandschott und Motorrückwandbefestigung einfallen lassen muss. Es gibt dafür fertige Motoraufnahmen, aber auch simple Stehbolzen-Lösungen. Ich habe eine zweistufige Lösung mit Zwischenbrett gewählt.

Je nach gewünschter Motorleistung muss man sich für eine praktikable Zellenanzahl entscheiden. Je mehr Zellen eingesetzt werden, um so niedriger wird der Maximalstrom ausfallen, den der Regler verdauen muss. Klar, auch die Zellen müssen mit den errechneten Strömen klarkommen, ohne Schaden zu nehmen. Da spielt deren Belastbarkeit, in „C-Raten“ angegeben, eine entscheidende Rolle. Wenn man, wie ich, von einem (Worst-Case-Betrachtung) Maximalstrom von 90 A ausgeht und 4.500er Zellen verwendet, reicht deren Rate von 20 C, wie sie die Hacker ECO-X locker liefern. Meine Elektroflugmodelle betreibe ich mit drei, sechs, neun oder zwölf solcher Zellen. Dabei kommen generell Dreizeller, wenn nötig in Reihe geschaltet, zum Einsatz. Damit kommt man mit wenigen Akkutypen trotz unterschiedlichster Modellgrößen über die Runden.

Kommen wir zum Thema Gewicht: Entweder man positioniert die Flugakkus in der Rumpfmitte, also in unmittelbarer Nähe zum Schwerpunkt, oder man bringt sie so weit wie möglich vorn unter, um den für das Modell vorgegebenen Schwerpunkt frei von Bleiballast zu erreichen. Die Positionierung der Antriebsakkus im Schwerpunkt hat nur einen einzigen Vorteil: Man kann verschiedene Akkugrößen bzw. unterschiedliche Kapazitäten einsetzen, ohne den Schwerpunkt damit zu verschieben. In der Regel wird ein Verbrennermodell mit elektrischem Antrieb aber wegen der heute recht leichten Brushlessmotoren vorne nach mehr Gewicht „betteln“. Deshalb sollte das Akkufach möglichst am Brandschott beginnen, so wie es bei meinem MaxiLift der Fall ist. Klar, die verwendete Akkugröße kann dann nicht ohne Nebenwirkungen in Sachen Gewicht wesentlich geändert werden, da sich ja damit auch die Schwerpunktlage merklich verändern würde.

Motorisierungsvarianten

Ganz ähnlich wie beim MaxiLift sieht meine erfolgreiche Elektrifizierungslösung für einen PAF-Trainer 200 aus. Beide Modelle sind für rund 2,5 kW Leistung prädestiniert. Auch bei dem reinen Zweckmodell kommen bei mir neun LiPo-Zellen zum Einsatz. Mehr geht dort wegen der geringeren Rumpfbreite nicht. Im MaxiLift könnten theoretisch auch zwölf oder mehr Zellen nebeneinander werkeln, der Rumpf bietet in Breite und Höhe erheblich mehr Platz. Dennoch bleibe ich bei neun Zellen und einer fast identischen Antriebsleistung. Diese Kombination hat sich halt bereits mehrfach bewährt.

Der PAF-Trainer 200 kommt mit auf 45° gesetzten Klappen zur Landung. Das sieht dank der geringen Geschwindigkeit zwar beeindruckend aus, aber einen Schönheitswettbewerb gewinnt so ein Schlepper nicht.

Als Motoren kommen bei den geplanten neun LiPo-Zellen zwei unterschiedliche Baugrößen in Frage: Der Hacker A50-14L V3 mit 450 g und der neue Hacker A60-5S V2, ein 600 g schwerer 28-poliger Außenläufer. Beide Motoren sollten laut eCalc (Hacker) mit einem Graupner-E-Prop 16 x 10 annähernd 2,5 kW Leistung liefern, wobei der kleinere A50 natürlich deutlich weiter über der Nennleistung betrieben wird als der A60. Beide Antriebsvarianten ziehen jedoch laut dem Kalkulationsprogramm nicht mehr als 70 A Maximalstrom aus meinen 4.500er ECO-X-Zellen, wenn ich meine Lieblingslatte Graupner E-Prop 16 x 10 verwende. Der A50-Antrieb läuft bei mir seit Jahren ohne Probleme in dieser Konfiguration, auch nach weit über tausend F-Schlepps, die ihn – zumindest in der Sommerzeit – schon mal ins Schwitzen brachten. Der größere A60 verspricht jedoch noch mehr „Standfestigkeit“ und ein höheres Drehmoment bei etwa gleicher Leistungsabgabe, ist dafür aber auch deutlich teurer.

Beim PAF-Trainer 200 habe ich den Motor mit Abstandsröhrchen weit nach vorn gelegt, um erstens den Schwerpunkt korrekt einzustellen und zweitens ausreichend Luft durch den Motorspant strömen zu lassen.

Der Akkuraum meines PAF-Trainer 200 ist so bemessen, dass die drei Dreierpacks (Hacker Eco-X 4.500) geradeso nebeneinander hineinpassen. Im Fach unter den Akkus liegt im Luftstrom der 90 A-Regler.

Der Akkuraum meines PAF-Trainer 200 ist so bemessen, dass die drei Dreierpacks (Hacker Eco-X 4.500) geradeso nebeneinander hineinpassen. Im Fach unter den Akkus liegt im Luftstrom der 90 A-Regler.

Auch beim Trainer 200 habe ich die Klappen als Spaltklappen geschliffen und montiert.

Auch beim Trainer 200 habe ich die Klappen als Spaltklappen geschliffen und montiert.

Der Akkuraum meines PAF-Trainer 200 ist so bemessen, dass die drei Dreierpacks (Hacker Eco-X 4.500) geradeso nebeneinander hineinpassen. Im Fach unter den Akkus liegt im Luftstrom der 90 A-Regler.

Der Akkuraum meines PAF-Trainer 200 ist so bemessen, dass die drei Dreierpacks (Hacker Eco-X 4.500) geradeso nebeneinander hineinpassen. Im Fach unter den Akkus liegt im Luftstrom der 90 A-Regler. Auch beim Trainer 200 habe ich die Klappen als Spaltklappen geschliffen und montiert.

Auch beim Trainer 200 habe ich die Klappen als Spaltklappen geschliffen und montiert.

Klappenstellungen:

- Schleppstarts erfolgen mit 0°,

- Starts mit 15°,

- Landungen mit 30° und

- Steilabstiege sowie

- Kurzlandungen mit 45°.

Während man bei einem Zweckmodell (PAF-Trainer und Co.) das fehlende Motorgewicht durch Verlagerung weiter nach vorn kompensieren kann (Abstandsbolzen zwischen Motorrückwand und Brandschott), entfällt diese simple Lösung bei ansehnlicheren Modellen mit GfK-Motorhaube. Da ist dann etwas „Mehrgewicht“ durch einen schwereren Motor sicher eine bessere Option als ein Bleipaket unter der Haube. Im Motorraum oder direkt dahinter sollte man auch den Regler unterbringen, der für eine bestmögliche Kühlung stets dankbar ist. Kühlluft sollte auch an die Akkus gelangen, ein Wärmestau im Akkufach ist nicht erwünscht, nicht nur im Sommer. Bei meinem PAF-Trainer liegt der Regler im Rumpfspitzenboden, in einem Fach unter den Akkus. Der von mir deshalb großzügig aufgebohrte Motorspant lässt ausreichend Kühlluft nach innen.

Was kommt wohin?

Beim MaxiLift bringe ich vorerst die Antriebsakkus, die Empfänger-Doppelstromversorgung samt Schalter, den RX-16-Pro-Empfänger und den Cortex-Kreisel im „Tankraum“ unter. Auch alle Telemetriebausteine einschließlich GPS-Logger finden dort noch Platz. Der Regler wandert nach vorn unter die Motorhaube, also vor das Brandschott, wo er, so der Plan, reichlich Kühlluft bekommt.

Im Tankraum habe ich letztendlich meine drei dreizelligen LiPo-Packs samt MPX-Empfänger, Cortex-Kreisel und Doppelstromversorgungselektronik sowie die komplette Sensorik untergebracht.

Vorne am Brandschott kann man die mit dem Modell mitgelieferten Abstandshülsen (dickwandige Aluröhrchen mit passenden M5-Schrauben) verwenden, um den Elektromotor (maximal 60 mm, so lang sind die Hülsen) nach vorn zu bekommen. Aber Vorsicht, die Einschlagmuttern im Brandschott haben nur M4-Gewinde. Da hat wohl im Werk jemand in das falsche Fach gegriffen. Die zu kleinen Einschlagmuttern kann man leicht entfernen, wenn man von vorne eine M4-Schraube einschraubt und mit einem Hammer kurz auf deren Kopf schlägt. Entweder man setzt nun M5-Einschlagmuttern ein oder verwendet, meine Lösung, M5-Stoppmuttern und Unterlegscheiben.

Ans andere Ende der Abstandshülsen baut man ein 8 bis 10 mm dickes Brett mit den Maßen 100 x 90 mm und setzt zentrisch vier 5 mm-Bohrungen entsprechend den Bohrungen im Brandschott, um auf diesem Zwischenbrett den Motor mit seiner Rückwandbefestigung montieren. Klar, es gibt auch komfortable Motorträger dafür, die muss man aber extra bezahlen! So aufgebaut ergibt sich ein Abstand zwischen der Rückseite des Rückwandbefestigungskreuzes und der Rückseite der Luftschraube von etwa 120 mm, der vom Motor zu überbrücken ist. Ist der verwendete Motor kürzer, müssen nochmals vier Abstandsröhrchen mit Schrauben das Rückwandbefestigungskreuz „aufdicken“.

Die vier dicken Aluabstandsröhrchen liegen dem MaxiLift-Bausatz samt der Schrauben bei. Nur das Zwischenbrett (siehe Text) mit den vier Messingabstandsröhrchen wurde selbst eingebaut. Der Regler sitzt außen am Brandschott, was sowohl für die Kühlung als auch die möglichst kurze Verkabelung ideal ist.

Der mitgelieferte weiße Spinner deckte mir zu viel vom Luftschacht ab, weshalb aus meinen "Vorräten" ein deutlich kleinerer eingebaut wurde. Der deckt nur gerade mal den 60er Motor ab und sorgt so für ausreichend Kühlluftdurchsatz.

Der mitgelieferte weiße Spinner deckte mir zu viel vom Luftschacht ab, weshalb aus meinen "Vorräten" ein deutlich kleinerer eingebaut wurde. Der deckt nur gerade mal den 60er Motor ab und sorgt so für ausreichend Kühlluftdurchsatz.

Die Luft, die neben dem Spinner in die Motorhaube strömt, muss auch wieder raus. Dazu fräst man ein großes Loch, gern auch halbrund, an der Hinterkante unten in die GfK-Motorhaube. Dadurch bekommt der am Brandschott verschraubte Regler sogar eine Zwangsbelüftung.

Die Luft, die neben dem Spinner in die Motorhaube strömt, muss auch wieder raus. Dazu fräst man ein großes Loch, gern auch halbrund, an der Hinterkante unten in die GfK-Motorhaube. Dadurch bekommt der am Brandschott verschraubte Regler sogar eine Zwangsbelüftung.

Der mitgelieferte weiße Spinner deckte mir zu viel vom Luftschacht ab, weshalb aus meinen "Vorräten" ein deutlich kleinerer eingebaut wurde. Der deckt nur gerade mal den 60er Motor ab und sorgt so für ausreichend Kühlluftdurchsatz.

Der mitgelieferte weiße Spinner deckte mir zu viel vom Luftschacht ab, weshalb aus meinen "Vorräten" ein deutlich kleinerer eingebaut wurde. Der deckt nur gerade mal den 60er Motor ab und sorgt so für ausreichend Kühlluftdurchsatz. Die Luft, die neben dem Spinner in die Motorhaube strömt, muss auch wieder raus. Dazu fräst man ein großes Loch, gern auch halbrund, an der Hinterkante unten in die GfK-Motorhaube. Dadurch bekommt der am Brandschott verschraubte Regler sogar eine Zwangsbelüftung.

Die Luft, die neben dem Spinner in die Motorhaube strömt, muss auch wieder raus. Dazu fräst man ein großes Loch, gern auch halbrund, an der Hinterkante unten in die GfK-Motorhaube. Dadurch bekommt der am Brandschott verschraubte Regler sogar eine Zwangsbelüftung.

Beim Hacker A60-5S, der von der Rückseite des Motorkreuzes bis zur Auflage der Luftschraube exakt 85 mm lang ist, sind demnach, mit etwas Abstand zwischen Latte und Motorhaube gerechnet, noch rund 30 mm zu überbrücken. Das ist mit vier Alu- oder Messingröhrchen, einigen Unterlegscheiben und vier M4-Maschinenschrauben schnell gemacht. Bevor man die 4-mm Bohrungen im Zwischenbrett setzt, sollte man den Motor und montiertem Motorkreuz mit Doppelklebeband probeweise fixieren. So kann die Mittellage bei aufgesetzter Motorhaube anhand der Motorwelle an der Haube kontrolliert werden. Ich musste den Motor 5 mm nach links versetzt positionieren, damit die Welle vorne auch wirklich mittig rausschaut. Da mein Zwischenbrett nur 100 x 80 mm misst, habe ich im Motorkreuz (Alu) zudem zwei Bohrungen (oben und unten) um 5 mm nach innen versetzt, damit genug Material vom Brett mit seinen 4-mm-Bohrungen bleibt.

Die Querruderanlenkung kommt ohne jedwede Modifizierung aus. Alle benötigten Teile liegen einbaufertig dem MaxiLift bei. In die Servoaufnahmen passen 20 x 40 mm messende Servos (sogenannte Standardservos) perfekt.

Die beiden Landeklappen werden als Spaltklappen angeschlagen. Die Scharnierteile werden mitgeliefert, die GfK-Ruderhörner, identisch zu denen der Querruder, sind weniger geeignet und wurden von mir durch geradere Teile ersetzt. Daher sind die Klappen nun bis auf fast 90° auszufahren.

Die beiden Landeklappen werden als Spaltklappen angeschlagen. Die Scharnierteile werden mitgeliefert, die GfK-Ruderhörner, identisch zu denen der Querruder, sind weniger geeignet und wurden von mir durch geradere Teile ersetzt. Daher sind die Klappen nun bis auf fast 90° auszufahren.

Die beiden Höhenruderservos sitzen im Heck und erlauben so sehr kurze Anlenkungen. Das Seitenruder hingegen liegt hinter der Kabine im Rumpf und lenkt auch das Heckfahrwerk mit an. Gut zu sehen ist hier im Bild die Verstrebung der Leitwerke. Das mitgelieferte Heckfahrwerk wurde von mir mit deutlich kräftigeren Federn angelenkt, um einerseits gut lenkbar zu sein und andererseits das Seitenruderservo nicht zu hart zu belasten.

Die beiden Höhenruderservos sitzen im Heck und erlauben so sehr kurze Anlenkungen. Das Seitenruder hingegen liegt hinter der Kabine im Rumpf und lenkt auch das Heckfahrwerk mit an. Gut zu sehen ist hier im Bild die Verstrebung der Leitwerke. Das mitgelieferte Heckfahrwerk wurde von mir mit deutlich kräftigeren Federn angelenkt, um einerseits gut lenkbar zu sein und andererseits das Seitenruderservo nicht zu hart zu belasten.

Die beiden Landeklappen werden als Spaltklappen angeschlagen. Die Scharnierteile werden mitgeliefert, die GfK-Ruderhörner, identisch zu denen der Querruder, sind weniger geeignet und wurden von mir durch geradere Teile ersetzt. Daher sind die Klappen nun bis auf fast 90° auszufahren.

Die beiden Landeklappen werden als Spaltklappen angeschlagen. Die Scharnierteile werden mitgeliefert, die GfK-Ruderhörner, identisch zu denen der Querruder, sind weniger geeignet und wurden von mir durch geradere Teile ersetzt. Daher sind die Klappen nun bis auf fast 90° auszufahren. Die beiden Höhenruderservos sitzen im Heck und erlauben so sehr kurze Anlenkungen. Das Seitenruder hingegen liegt hinter der Kabine im Rumpf und lenkt auch das Heckfahrwerk mit an. Gut zu sehen ist hier im Bild die Verstrebung der Leitwerke. Das mitgelieferte Heckfahrwerk wurde von mir mit deutlich kräftigeren Federn angelenkt, um einerseits gut lenkbar zu sein und andererseits das Seitenruderservo nicht zu hart zu belasten.

Die beiden Höhenruderservos sitzen im Heck und erlauben so sehr kurze Anlenkungen. Das Seitenruder hingegen liegt hinter der Kabine im Rumpf und lenkt auch das Heckfahrwerk mit an. Gut zu sehen ist hier im Bild die Verstrebung der Leitwerke. Das mitgelieferte Heckfahrwerk wurde von mir mit deutlich kräftigeren Federn angelenkt, um einerseits gut lenkbar zu sein und andererseits das Seitenruderservo nicht zu hart zu belasten.

Fahrwerksmodifikationen

Das mit dem MaxiLift mitgelieferte zweiteilige spillerige Alu-Fahrwerk wurde von mir gleich gegen ein einteiliges aus GfK ausgetauscht. Alufahrwerke biegen sich zwar bei Überlastung, aber leider nicht zurück. Das bleibt stets dem Piloten vorbehalten. Nur eines ist klar: Mit jeder Biegung wird das Metall spröder. GfK- oder Kohlefaserfahrwerke sind da sicher die bessere (aber teurere) Wahl. Ich habe mich für das GfK-Fahrwerk # 187R von AKL (ehem. KHK) entschieden und bei der Bestellung vorsichtshalber 8 kg Modellgewicht angegeben. Das 77 € teure GfK-Teil wurde von mir natürlich passend blau lackiert und mit weichen 100-mm-Luftreifen von Kavan bestückt. Ja, das GfK-Fahrwerk samt der Kavan-Reifen bringt 100 g Mehrgewicht gegenüber dem beigelegten aus Alu samt Schaumgummirädern, aber das scheint mir vertretbar.

Auch dem Bodenbrett, auf dem das Fahrwerk verschraubt wird, traue ich nicht recht über den Weg. Es ist für meine Begriffe nicht weit genug nach vorn und hinten gezogen, um harte Landestöße im Rumpf materialschonend zu verteilen. Ich hätte es vorne bis zum Brandschott (und dort verzapft) und hinten bis an den Rand des Abwurfschachtes gezogen. Diese Nachbesserung kann man natürlich vorsorglich gleich erledigen, aber ich warte mal ab, um keine falschen Verdächtigungen zu verbreiten. Vielleicht hält ja die Werkslösung. Wenn nicht, wird bei der dann fälligen Reparatur das Bodenbrett durch eine solidere Lösung ersetzt. Da das Modell mit Oracover bespannt ist, kann man so was, später kaum sichtbar, problemlos reparieren.

Übergewichtig?

Nun zum Gesamtgewicht: Seagull gibt für das Modell 5,2 bis 5,5 kg an, sagt aber nicht, mit welcher Ausrüstung. Zu solchen vagen Herstellerangaben kann man schon mal locker 25% pauschal aufschlagen. Ich hab' es geahnt: Fertig aufgebaut kommt mein MaxiLift auf 7,4 kg, mit vollgeladenen Akkus ☺. Ich glaube allerdings nicht, dass mit einem 33er Benziner und vollem Tank ein wesentlich geringeres Gewicht zu erreichen ist. Ich habe schon BigLift-Originale gesehen, die gut motorisiert 8,5 kg auf die Waage brachten. Bei 79 dm² Flächeninhalt des MaxiLift (mit Rumpfüberdeckung gemessen, ohne sind es 69 dm²) ergibt das Gesamtgewicht knapp 94 g/dm² Flächenbelastung, ein akzeptabler Wert. Etwas darunter, bei rund 90 g/dm² (mit 6,9 kg Abflugmasse und 76 dm² Flächeninhalt), liegt mein fast identisch ausgerüsteter PAF-Trainer 200, allerdings mit dem kleineren 50er Hacker-Motor.

Sowohl drei Servokabel als auch zwei dicke Kabel für die Empfängerakkus sind vom vorderen RC-Raum nach hinten zu verlegen. Dafür bieten sich die seitlichen Schächte an, weil man dann den Abwurfschacht nicht mit dem Kabelverhau belasten muss.

Auch die Schwerpunktlage passte nicht ganz wie erhofft. Entgegen meiner ursprünglichen Planung muss ich die beiden Empfängerakkus vom vorderen Akkufach nach hinten zum Seitenruderservo in das eigentliche RC-Fach verlegen. Das sind zusammen immerhin 170 g, die ohne großen Aufwand von 15 cm vor nach 30 cm hinter den Schwerpunkt wandern. Der Schwerpunkt des Testmodells liegt, laut Angabe der Anleitung, nun etwa zwei Millimeter zu weit vorn, das kann man ganz sicher einstweilen vernachlässigen. Wenn das Verlagern der Empfängerakkus nicht reichen sollte, kann ich ja noch den Empfänger samt Safety-Switch, Kreisel und Teile der Sensorik nach hinten in das RC-Fach umbetten, Platz dafür ist dort allemal genug. Und wer gar zehn bis zwölf Zellen für den Antrieb verwenden will oder gar einen noch schwereren Motor, der sollte tunlichst die komplette RC-Ausrüstung, wie in der ordentlich gemachten Anleitung gezeigt, gleich hinter dem Cockpit einplanen. Selbst Schaltereinbauplätze sind dort, genau wie vorne im Tankraum, vorbereitet.

Fertig zum Jungfernflug?

Nach dem Antriebseinbau und der Programmierung der RC-Anlage, ich fliege eine MPX Royal pro 16 und nutze einen Empfänger RX-12-DR pro sowie einen vorkonfigurierten Cortex-Kreisel zur Stabilisierung, geht es zum Fluggelände. Eine umfangreiche Sensorik von MPX (Volt-Sensor) und SM-Modellbau (GPS-Logger, UniSens-E) wird mir flugrelevante Daten „online“ melden und diese auch dauerhaft zur späteren Auswertung aufzeichnen. Die Doppelstromversorgung (MPX Safety Switch 12HV TwinBatt) mit zwei zweizelligen 1.300er LiPos versorgt das System unabhängig vom Flugakku. Die verwendeten HV-Servos: 6 x Hitec HS-430BH (2 x Höhe, 2 x Quer, 2 x Klappen), 2 x Hitec D645MW (Seite/Heckrad und Schleppkupplung).

Im eigentlichen RC-Raum liegen bei meinem MaxiLift nur das Seitenruderservo und die beiden Empfängerakkus. Die Kabel verlaufen im seitlichen Schacht nach vorn zum Doppelstromversorgungsschalter und zum Empfänger. Diese Lösung erspart mir jegliches Trimmgewicht.

Nur das Seitenruderservo mit verlängertem Servoarm für die Drahtanlenkung des Ruders kommt in den eigentlich als RC-Arbeitsplatz großzügig bemessenen Raum hinter dem Cockpit des MaxiLift.

Nur das Seitenruderservo mit verlängertem Servoarm für die Drahtanlenkung des Ruders kommt in den eigentlich als RC-Arbeitsplatz großzügig bemessenen Raum hinter dem Cockpit des MaxiLift.

In dem riesigen als Abwurfschacht gestalteten Raum wird das Schleppkupplungsservo in die ab Werk fertig eingebaute Halterung geschraubt.

In dem riesigen als Abwurfschacht gestalteten Raum wird das Schleppkupplungsservo in die ab Werk fertig eingebaute Halterung geschraubt.

Die Schleppkupplung, ein Aluminium-Dreh/Frästeil liegt dem Modell bei. Der Einbauplatz ist passend vorbereitet, und so macht die Montage durch das Cockpit-Dach samt einem Zwischendeck keinerlei Probleme. Die Kupplung sitzt an der richtigen Stelle und ist robust.

Die Schleppkupplung, ein Aluminium-Dreh/Frästeil liegt dem Modell bei. Der Einbauplatz ist passend vorbereitet, und so macht die Montage durch das Cockpit-Dach samt einem Zwischendeck keinerlei Probleme. Die Kupplung sitzt an der richtigen Stelle und ist robust.

Neben allen bisherigen programmierbaren Hitec-Digitalservos sind mit dem Programmierinterface DPC-11 auch die brandneuen Servos der 2016er Hitec-Digital-Baureihe "32BIT D-Series" an die persönlichen Erfordernisse anpassbar. Mein Seitenruder- und Schleppkupplungsservo, beides D645MW, konnte ich so perfekt einstellen.

Neben allen bisherigen programmierbaren Hitec-Digitalservos sind mit dem Programmierinterface DPC-11 auch die brandneuen Servos der 2016er Hitec-Digital-Baureihe "32BIT D-Series" an die persönlichen Erfordernisse anpassbar. Mein Seitenruder- und Schleppkupplungsservo, beides D645MW, konnte ich so perfekt einstellen.

Nur das Seitenruderservo mit verlängertem Servoarm für die Drahtanlenkung des Ruders kommt in den eigentlich als RC-Arbeitsplatz großzügig bemessenen Raum hinter dem Cockpit des MaxiLift.

Nur das Seitenruderservo mit verlängertem Servoarm für die Drahtanlenkung des Ruders kommt in den eigentlich als RC-Arbeitsplatz großzügig bemessenen Raum hinter dem Cockpit des MaxiLift. In dem riesigen als Abwurfschacht gestalteten Raum wird das Schleppkupplungsservo in die ab Werk fertig eingebaute Halterung geschraubt.

In dem riesigen als Abwurfschacht gestalteten Raum wird das Schleppkupplungsservo in die ab Werk fertig eingebaute Halterung geschraubt. Die Schleppkupplung, ein Aluminium-Dreh/Frästeil liegt dem Modell bei. Der Einbauplatz ist passend vorbereitet, und so macht die Montage durch das Cockpit-Dach samt einem Zwischendeck keinerlei Probleme. Die Kupplung sitzt an der richtigen Stelle und ist robust.

Die Schleppkupplung, ein Aluminium-Dreh/Frästeil liegt dem Modell bei. Der Einbauplatz ist passend vorbereitet, und so macht die Montage durch das Cockpit-Dach samt einem Zwischendeck keinerlei Probleme. Die Kupplung sitzt an der richtigen Stelle und ist robust. Neben allen bisherigen programmierbaren Hitec-Digitalservos sind mit dem Programmierinterface DPC-11 auch die brandneuen Servos der 2016er Hitec-Digital-Baureihe "32BIT D-Series" an die persönlichen Erfordernisse anpassbar. Mein Seitenruder- und Schleppkupplungsservo, beides D645MW, konnte ich so perfekt einstellen.

Neben allen bisherigen programmierbaren Hitec-Digitalservos sind mit dem Programmierinterface DPC-11 auch die brandneuen Servos der 2016er Hitec-Digital-Baureihe "32BIT D-Series" an die persönlichen Erfordernisse anpassbar. Mein Seitenruder- und Schleppkupplungsservo, beides D645MW, konnte ich so perfekt einstellen.

Sensorik im MaxiLift mit Sensoradressen (MSB) und Funktionen:

| RX-Spannung (Rx) | 0 | tatsächliche Spannung am Empfänger |

| Signalqualität (Rx) | 1 | Verbindungsqualität der Funkstrecke |

| Höhe (GPS) | 2 | aktuelle Höhe, barometrisch ermittelt |

| Spannung (UniSens) | 3 | aktuelle Spannung des Flugakkus |

| Strom (UniSens) | 4 | aktueller Strom aus dem Flugakku |

| Kapazität (UniSens) | 5 | verbrauchte Kapazität aus dem Flugakku |

| Rx-Akku 1 (V-Sensor) | 6 | Spannung des ersten Empfängerakkus |

| Rx-Akku 2 (V-Sensor) | 7 | Spannung des zweiten Empfängerakkus |

| Drehzahl (UniSens) | 8 | Drehzahl der Luftschraube |

| Speed live (GPS) | 9 | aktuelle Fluggeschwindigkeit über Grund |

| Speed max. (GPS) | 10 | maximale Fluggeschwindigkeit über Grund |

| 3D-Entfernung (GPS) | 11 | dreidimensionale Entfernung zum Startplatz |

| Vario aktuell (GPS) | 12 | aktuelle Steigleistung |

| Höhe max. (GPS) | 13 | maximale Höhe (GPS-Messung) |

| Wegstrecke (GPS) | 14 | zurückgelegte Wegstrecke (GPS-Messung) |

Letzter Check im heimischen Garten: Der gemessene Maximalstrom beträgt mit frisch geladenen Akkus bei gut 33 Volt Akkuspannung unter Vollgas nur 55 A. Als maximale Drehzahl werden nur 8.020 1/min angezeigt. Erwartet hatte ich knapp 70 A bei etwa 32 Volt und 8.700 1/min Umdrehungen. Das kann doch nicht an der neuen Motorversion A60-5S-V4 liegen, der anstelle des bestellten A60-5S-V2 geliefert wurde? Oder liegt „nur“ das Programm eCalc/propCalc auf der Hacker-Webseite, das mir als Planungsgrundlage diente, so arg daneben? Das muss mit der Firma Hacker geklärt werden, bevor es in die Luft geht!

Nach der Hacker-Rücksprache und eigenen, gleichen Überlegungen wurde eine APC-E 17 x 12 montiert: Bei Vollgas (im Stand) mit frisch geladenen Zellen sinkt die Akkuspannung auf knapp 33 V bei fast 80 A und der Motor dreht mit annähernd 7.500 Umdrehungen. Das sieht schon deutlich besser aus und ist noch klar unter der Maximalleistung, die ich den Akkus und dem Regler zumuten darf. Sollte sich die momentane elektrische Leistung von rund 2,6 KW als zu viel erweisen, kann ich ja noch auf eine Kompromiss-Latte der Größe 17 x 10 zurückgreifen. Deren Werte dürften dann etwa mittig zwischen der 16 x 10 und der 17 x 12 liegen. Andererseits: Leistung kann man nie genug haben, zumindest nicht zum F-Schlepp!

Jetzt wird es ernst

Beim Ruder- und Kreiselcheck ist alles im grünen Bereich, es kann endlich losgehen. Gas langsam rein und kurz vor Vollgas geht es bereits in die Luft. Mit ordentlich Power wird nun steil nach oben geflogen, bis in die senkrechte Fluglage. Im zweiten Schritt werden die vier Klappenstellungen mit ihren Tiefenzumischungen in sicherer Höhe ausprobiert, passt alles bestens. Nur eine innere Klappe musste etwas nachjustiert werden. Sie lief weniger weit raus als das Pendant am anderen Flügel. So etwas ist aber am Sender mit einer 5-Punkt-Servokurve für alle Klappenstellungen rasch zu korrigieren.

Bereits die erste Landung gelang perfekt, keine Hüpfer, keine Bumslandung. Und so ging es weiter. Geflogen werden kann mit minimal gesetzten Klappen bereits mit 25 A, bis zu 75 A werden im Flug auf dem Senderdisplay angezeigt. Zum Start ohne Segler nutze ich die erste Klappenstellung, für Kurzstarts und zur Landung die zweite und zum Steilabstieg den vollen Klappenausschlag. Im Schlepp bleiben die Klappen natürlich ganz drin, es sei denn, man hat einen „Papierflieger“ hinten dran. Das Modell MaxiLift macht es einem wirklich leicht, selbst mit 7,5 kg Lebendgewicht vergnüglich durch die Luft zu kutschieren.

Schleppspaß

Nach etlichen Testflügen zur Gewöhnung des Piloten an das Modell wurden Segler gesucht, die geschleppt werden sollten. Begonnen haben wir mit meinem Bergfalken (Pichler), der mit 3 m Spannweite und knapp 3,5 kg Abflugmasse aufwartet. Damit waren die F-Schlepps völlig entspannt: Keine Klappen, Vollgas und sehr zügig ging es los. Nach wenigen Metern ist der Bergfalke frei und der MaxiLift darf ebenfalls abheben. Mit bis zu 12 m/sec. bei 55 bis 60 km/h kann dann gestiegen werden, ohne irgendwelche Limits des Schleppers oder Seglers zu erreichen. Bei Ausklinkhöhen von maximal 300 m sind mit einer Akkuladung drei Schleppstarts machbar. Nach dem Ausklinken kann im Sturzflug mit voll gesetzten Klappen die Landebahn angepeilt werden. Aufgesetzt wird mit mittlerer Klappenstellung und etwas Schleppgas, meist hoppelfrei. Und wenn nicht: Das Modell verträgt, entgegen meinen früheren Befürchtungen, auch ruppige Landungen.

Im zweiten Schritt wurde eine Ka 8 mit 3,75 m Spannweite und einer Masse von 7,5 kg ans Seil gehängt. Dieser Segler markiert meine rechnerische Obergrenze, bei der ein Segler nicht schwerer sein sollte, als der Schlepper. Aber auch damit war der gesamte Schlepp völlig problemlos, nur der Stromverbrauch war höher als mit dem leichten Bergfalken im Schlepp. Klar, der Steigflug war auch „flacher“, mehr als 9 m Steigen war laut MSB-Log nicht drin. Drei Schleppstarts mit einer Akkuladung waren mit diesem Segler nur dann machbar, wenn bereits in 250 m Höhe ausgeklinkt wurde. Aber wie schon mit dem leichtgewichtigen Bergfalken: Alles easy.

Auch ein elegantes Voll-GfK-Teil (Ventus C von Valenta/Schmierer) mit einer Spannweite von 3,95 m und 4,2 kg Abflugmasse (mit Elektroantrieb und Schleppkupplung an Bord) wurde bis auf über 400 m Höhe gezogen, in einem ordentlichen, vom Seglerpiloten geforderten Tempo. Bei dieser Ausklinkhöhe sind dann natürlich nur zwei solche Starts pro Akkuladung realisierbar. Auch diesmal bewies der MaxiLift seine volle Alltagstauglichkeit mit dem 60er Antrieb, der bei keiner der erwähnten Aktionen mehr als handwarm wurde. Die Abluftöffnung unten in der Motorhaube hat sich mit dem absichtlich klein gewählten Spinner bewährt. Übrigens wurden die oben erwähnten F-Schlepps alle bei Windstärken 3 bis 4 und ruppigen Böen durchgeführt. Das war eine gute Konzentrationsübung für die Piloten und auch viel Arbeit für den Cortex im MaxiLift. Mein besonderer Dank gilt für diese Testreihe den unerschrockenen Segler-Piloten!

Der Aufbau des für den Transport zerlegten Modells geht recht schnell. Die Zahl der Einzelteile ist überschaubar: Zwei Flügel, zwei Steckungsrohre, zwei Streben und insgesamt drei verschraubte Abdeckungen sind zu montieren. Die Flächen werden in der Kabine unter dem Dach mit zwei großen Plastikschrauben gesichert, die Streben mit M3-Inbusschrauben befestigt.

Der Aufbau des für den Transport zerlegten Modells geht recht schnell. Die Zahl der Einzelteile ist überschaubar: Zwei Flügel, zwei Steckungsrohre, zwei Streben und insgesamt drei verschraubte Abdeckungen sind zu montieren. Die Flächen werden in der Kabine unter dem Dach mit zwei großen Plastikschrauben gesichert, die Streben mit M3-Inbusschrauben befestigt. Zum "Auftanken" wird nur die Tankraumabdeckung samt Frontscheibe abgenommen. Dieses Teil ist mit zwei Kunststoffschrauben mit Drehgriffen befestigt. Damit dauert ein "Tankvorgang", sprich Akkuwechsel, nur rund ein bis zwei Minuten. Das fällt in die Rubrik "Alltagstauglichkeit".

Zum "Auftanken" wird nur die Tankraumabdeckung samt Frontscheibe abgenommen. Dieses Teil ist mit zwei Kunststoffschrauben mit Drehgriffen befestigt. Damit dauert ein "Tankvorgang", sprich Akkuwechsel, nur rund ein bis zwei Minuten. Das fällt in die Rubrik "Alltagstauglichkeit". Zum Kurzstart des MaxiLift dürfen die Klappen schon mal in die zweite Stufe gefahren werden. Da genug Power an Bord ist, kann man so die Startrollstrecke beträchtlich verkürzen. Im Normalfall wird mit Klappen in Stufe 1 und beim Schlepp mit Klappen in Stufe 0 gestartet. © by Christian Naumann 2016

Zum Kurzstart des MaxiLift dürfen die Klappen schon mal in die zweite Stufe gefahren werden. Da genug Power an Bord ist, kann man so die Startrollstrecke beträchtlich verkürzen. Im Normalfall wird mit Klappen in Stufe 1 und beim Schlepp mit Klappen in Stufe 0 gestartet. © by Christian Naumann 2016 Sieht nicht nur wie ein Flugzeug aus, verhält sich auch so: Der MaxiLift stellt keine hohen Ansprüche an seinen Piloten, weder beim Start, noch im Flug oder bei der Landung. © by Christian Naumann 2016

Sieht nicht nur wie ein Flugzeug aus, verhält sich auch so: Der MaxiLift stellt keine hohen Ansprüche an seinen Piloten, weder beim Start, noch im Flug oder bei der Landung. © by Christian Naumann 2016 Sein schönes ruhiges Flugbild, das gefällige Design, und das große Geschwindigkeitsspektrum dieses Modells lassen kaum die 7,5 kg Masse erahnen. Nur der fehlende Motorsound verrät den Elektroflieger. © by Christian Naumann 2016

Sein schönes ruhiges Flugbild, das gefällige Design, und das große Geschwindigkeitsspektrum dieses Modells lassen kaum die 7,5 kg Masse erahnen. Nur der fehlende Motorsound verrät den Elektroflieger. © by Christian Naumann 2016 Der Landeanflug wird mit etwas Schleppgas durchgeführt. Damit kann man am Aufsetzpunkt mit etwas Höhenruder das Modell sauber abfangen oder zügig durchstarten. © by Christian Naumann 2016

Der Landeanflug wird mit etwas Schleppgas durchgeführt. Damit kann man am Aufsetzpunkt mit etwas Höhenruder das Modell sauber abfangen oder zügig durchstarten. © by Christian Naumann 2016 Im Endanflug sollte man die Klappen in Stufe 2 ausgefahren haben, weil man in dieser Klappenstellung auch problemslos durchstarten kann, wenn die Landeeinteilung mal nicht so recht passt. © by Christian Naumann 2016

Im Endanflug sollte man die Klappen in Stufe 2 ausgefahren haben, weil man in dieser Klappenstellung auch problemslos durchstarten kann, wenn die Landeeinteilung mal nicht so recht passt. © by Christian Naumann 2016

Hier meine Einstellwerte aller Ruder:

| Ruder | Vollausschlag | reduzierter Weg | Expo |

| Seite | +/- 100 mm | (60%) 60 mm | -100% |

| Höhe | +/- 40 mm | (75%) 30 mm | -50% |

| Quer | 16 mm hoch | (60%) 11 mm | -50% |

| Klappen | 72 mm runter | 38 bzw. 18 mm | --- |

Der Cortex-Kreisel wurde mit Vollausschlägen auf Seite, Höhe und Quer eingelernt. Seine Empfindlichkeit wird über vier Flugphasen mit den entsprechenden Klappenstellungen reguliert: Je mehr Klappen, desto größere Empfindlichkeit (30/40/45/50%). Die Klappen werden mit zwei Sekunden Zeitverzögerung bewegt. Die Querruder sind mit 50% differenziert.

Durchweg positives Fazit

Der MaxiLift war verhältnismäßig leicht aufzurüsten und hat sich im harten Clubbetrieb bei F-Schlepps bestens bewährt, die Anschaffung des GfK-Fahrwerks war richtig. Die perfekte Motorisierung verschafft dem Modell die Power, die man bei einem Schlepper dieser Größenordnung erwarten darf. Der Standschub liegt weit über dem Eigengewicht, was sich durch lange senkrechte Passagen beweisen lässt. Bei dem Preis, den Simprop für den MaxiLift verlangt, ist das Modell eigentlich schon ein Schnäppchen. Bezüglich Antriebs- und RC-Ausrüstung, ich habe absichtlich eine Edelvariante gewählt, weshalb mein MaxiLift in Summe rund 2.000 € (Materialkosten zu Listenpreisen) kostet, ließe sich sicher so mancher Hunderter einsparen. Machen Sie aber bitte keinerlei Abstriche in Sachen Betriebssicherheit. BEC- oder einfache Stromversorgung sind KEINE angemessenen Lösungen für solche Einsatzzwecke.

MaxiLift im Überblick

| Modellname | MaxiLift |

| Verwendungszweck | Schleppflugzeug mit zusätzlichem Abwurfschacht |

| Hersteller / Vertrieb | Seagull / Simprop-Fachhandel |

| Preis (ca.) | 300 € |

| Modelltyp | BigLift-Derivat mit 4-Klappen-Flügel |

| Lieferumfang | Rumpf, Flächen und Leitwerksteile aus Holz fertig mit Oracover bespannt, Alu-Fahrwerk, lackierte GfK-Motorhaube, Flächensteckung und Flächenstreben, alle benötigten Kleinteile, zwei Pilotenbüsten |

| Bau- u. Betriebsanleitung | 28 Seiten (engl.) bebildert, mit allen Einstellwerten |

| Aufbau | |

| Rumpf | Holzbauweise, mehrfarbig mit Oracover bespannt |

| Tragfläche | teilbar, Holzbauweise teilbeplankt, Alu-Steckungsrohre |

| Leitwerk | Holzbauweise, mehrfarbig mit Oracover bespannt |

| Motoreinbau | Frontmontage für Verbrenner, GfK-Motorhaube |

| Einbau Flugakku | Akku von oben leicht zu erreichen (Tankraum) |

| Maße und Gewichte | |

| Spannweite | 2.220 mm |

| Länge | 1.620 mm (mit Spinner) |

| Spannweite HLW | 800 mm |

| Flächentiefe | 325 mm |

| Fluggewicht Testmodell ohne Akku: mit 9S-LiPo-Flugakku 4.500 mAh: | 6.300 g 7.500 g |

| Antrieb (fertig eingebaut) | |

| Motor | Hacker A60-5S V4 295 KV |

| Regler | Jeti MasterBasic 90 Opto |

| Propeller | 17 x 12 Zoll APC-E |

| Akku | 9S-LiPo (3 x 3S in Reihe) 4.500 mAh Hacker Eco-X |

| RC-Funktionen und Komponenten | |

| Stromversorgung | 2 x 1.300 2S LiPo an MPX TwinBatt HV |

| Höhe, Seite, Querruder, Klappen, Gas | HV-Servos siehe Text (Hitac HS-430 BH, D645MW) |

| verwendete Mischer | DualRate und Expo (siehe Tabelle der Einstellwerte) CombiSwitch QR > SR 50%, 2 sec. verzögerte Klappen |

| Erforderliches Zubehör | RC-Ausrüstung, Antrieb |

| Sinnvolles Zubehör | GfK-Fahrwerk, Dreiachskreisel, Sensorik |