Das Ende der Ruder

Das Ende der Ruder

Nicht ganz das ende, aber die Endleisten.

Für die einfachere Herstellung in der Serie hat der Baukasten eine kleine Abweichung zum Original, welche an einem Sclae Modell stört.

Beim Hawker Hunter sind alle Endleisten praktisch messerscharf. Ich habe mir eine Weile überlegt, ob ich diese Anpassung machen will. Aber es würde mich später stören, also führt kein Weg darum herum.

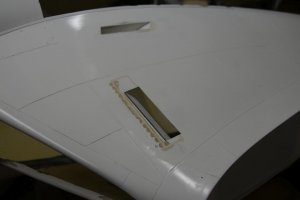

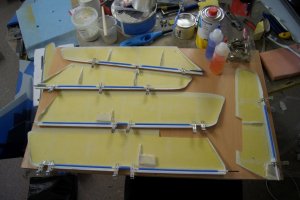

Hier sind die Endleisten aller Ruder zu sehen.

Um die Endleisten zu ändern müssen die Ruder aufgesägt werden. Mit der grossen Diamantscheibe von Dremel geht dies ruckzuck.

So nebenbei habe ich gleich noch Blutsbruderschaft mit dem Modell geschlossen, mein Zeigefinger kam dem Messer zu nahe. Selber schuld, aber jetzt benutze ich für solche Arbeiten Handschuhe.

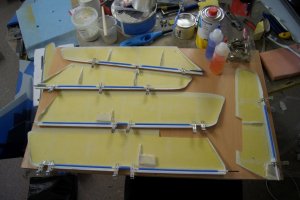

Jedenfalls so sehen die Ruder (Ohne Blutflecken) von innen aus.

Die Ruderhälften wurden auf einer grossen mit Sandpapier beklebten Platte geschliffen, bis das Decklaminat der Endleiste sichtbar wurde. Nicht vergessen, dass auf der Scharnierseite nicht geschliffen werden darf.

Auch hier sind Handschuhe empfehlenswert, die Haut auf den Fingerkuppen kann sehr dünn werden.

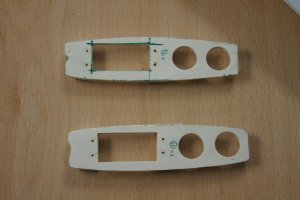

Die Führungen der Scharniere wurden beim Aufsägen entzwei geschnitten. neue und präzise Führungshülsen müssen her. Ich werde 3mm Präzisionsstahlrohre als Achsen verwenden. Erstaunlicherweise sind die 3mm Bowdenzüge in den Modellbaugeschäften nicht mehr zu finden. Glücklicherweise fand sich noch ein Restsortiment von Modellbaurohren von Aeronaut. Den Händler hat es gefreut. Ich habe den gesamten Restbestand welcher mit absolut null Spiel passte gekauft. Beim nächsten Projekt werde ich mich wohl um eine andere Dimension kümmern müssen.

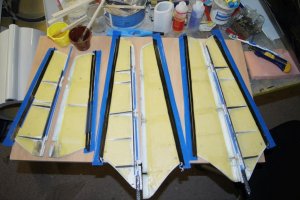

Da die besten Rohrstücke so knapp waren, ist etwas Kreativität gefragt. An den Lagerstellen der Ruder werden die Hülsen eingesetzt. Dazwischen reicht ein grösseres und dünnwandiges Bowdenzugrohr. Damit alles perfekt fluchtet ist ein 3mm CFK Stab eingeschoben.

Wichtig beim verkleben der Führungen ist, immer nur an zwei Stellen mit Klammern zu arbeiten. die dritte Lagerstelle muss etwas Spiel haben, welches durch den 20 Min. Epoxy ausgeglichen wird. Mit diesem Vorgehen kriegt man absolut gut fluchtende Lagerstellen.

Habe mich wohl nicht zu 100% an meinen eigenen Ratschlag gehalten. Sieht aber sehr gerade aus.