Hallo Freunde des Herreshoff 12,5ers,

gestern hat uns Klaus allen einen gehörigen Schreck eingejagt. Unser „Spiritus Rector“ ist einige Zeit ‚unpässlich‘, was den handwerklichen Gebrauch seiner rechten Hand angeht. Daher werde ich über den Baufortschritt der verschiedenen Boote berichten.

Ja, es geht tatsächlich weiter mit den 12,5ern! Nach dem Saisonhöhepunkt 2020, dem Hoch-See-Segeln in Leogang, ist das Baufieber etwas zum Erliegen gekommen. Jetzt ist die Motorradsaison um, Umzüge sind abgeschlossen, das Wetter ist zu kalt für Gartenarbeit oder lange Wanderungen, kurz: es ist wieder Bausaison.

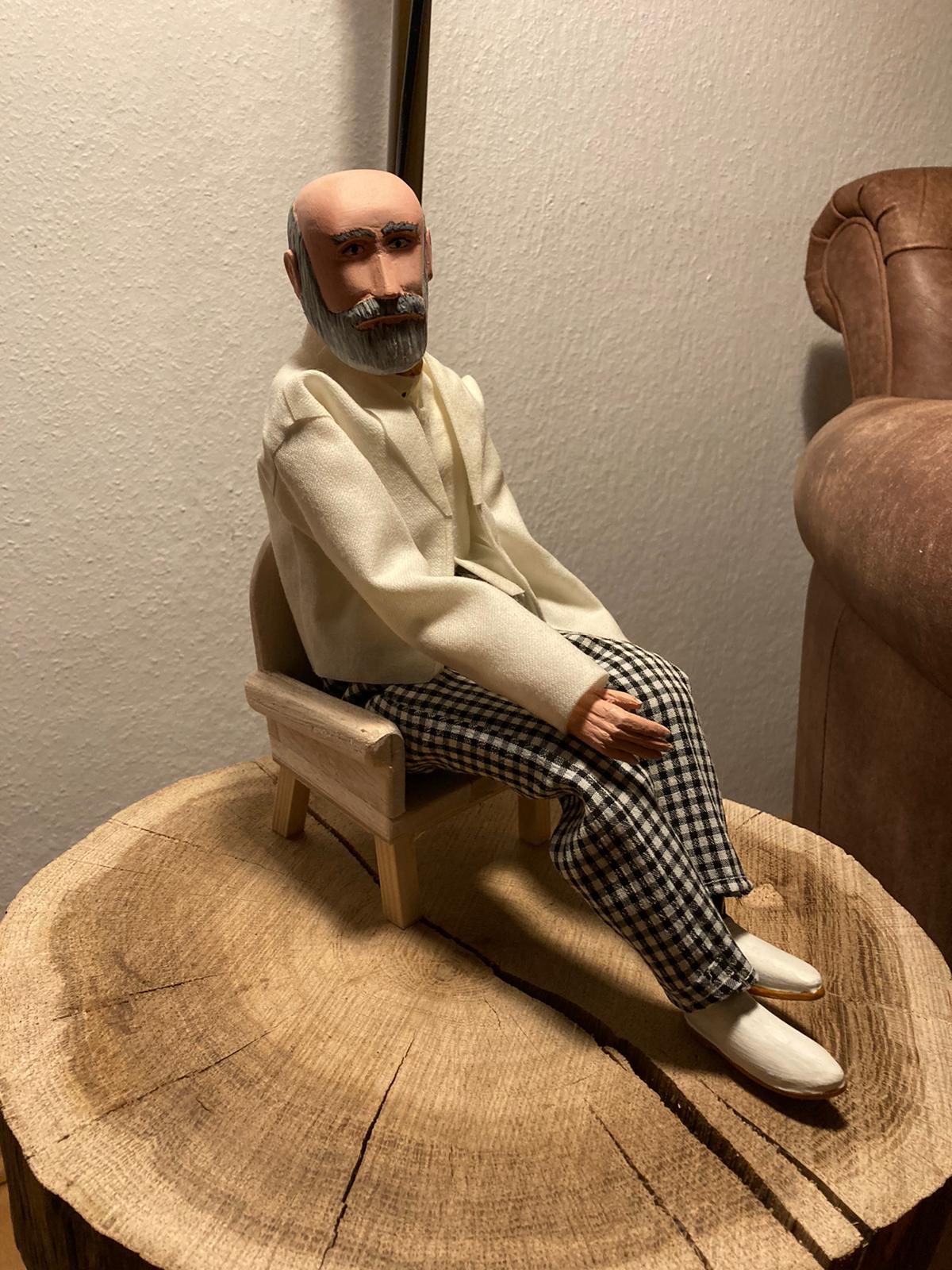

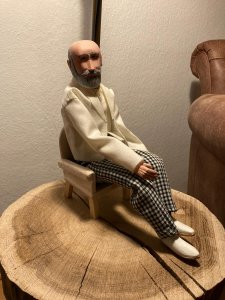

Ich werde versuchen über den aktuellen Baufortschritt der verschiedenen Boote zu berichten, soweit sie in unserer WhatsApp-Gruppe gepostet werden. Captn Nat hat es sich währenddessen bequem macht.

H12,5 - 003/2019 Aerandir

Nach dem Hoch-See-Segeln haben mich neben den privaten Aufgaben einige berufliche Projekt sehr in Anspruch genommen. Eins ist inzwischen abgeschlossen, das Zweite ist in der Erprobungsphase und soll im Mai kommenden Jahres in den Vollbetrieb gehen. Ich konnte also die Renovierung meiner Werkstatt, die ich im Herbst vergangenen Jahres unterbrochen und aufgeschoben hatte, in Angriff nehmen. Vielleicht erinnert sich der Eine oder Andere daran, dass die Wand hinter meiner Werkbank doch arg ‚provisorisch‘ aussah.

Zwischenzeitlich wurde die Werkstatt ausgeräumt, neu tapeziert und gestrichen, Eleektrik neu verlegt, Korkfußboden (für Barfußbastler) verlegt und das Regal wieder angebracht.

Wie ihr seht, steht Aerandir schon mal in der Werkstatt. In den nächsten Tagen wird es weitergehen.

Auch wenn die Werkbank schon wieder unterm Fenster steht, ein paar Kleinigkeiten (wie der Werktisch) fehlen noch und auch das Werkzeug, das Holz, die Vorräte an Kleinteilen usw. sind noch nicht wieder an ihrem angestammten Platz. Aber ich bin wieder arbeits-/bastelfähig.

Klaus fehlt die 'Patina', aber die kommt ganz von selbst

H12,5 - 005/2019 Brandi C.

Gerhard ist nach seinem Umzug noch ärger dran als ich. Ich finde im Moment nicht einmal die verklebten Mast- und Baumrohlinge …postete er vor Kurzem.

Dann wird er wohl mit dem Rumpf weitermachen müssen.

H12,5 - 006/2019 Poppy

Thomas hat indes den Modellbau wiederaufgenommen. Nach dem Zwischenspiel mit der Hartlötstation arbeitet er jetzt an seinem Ruder.

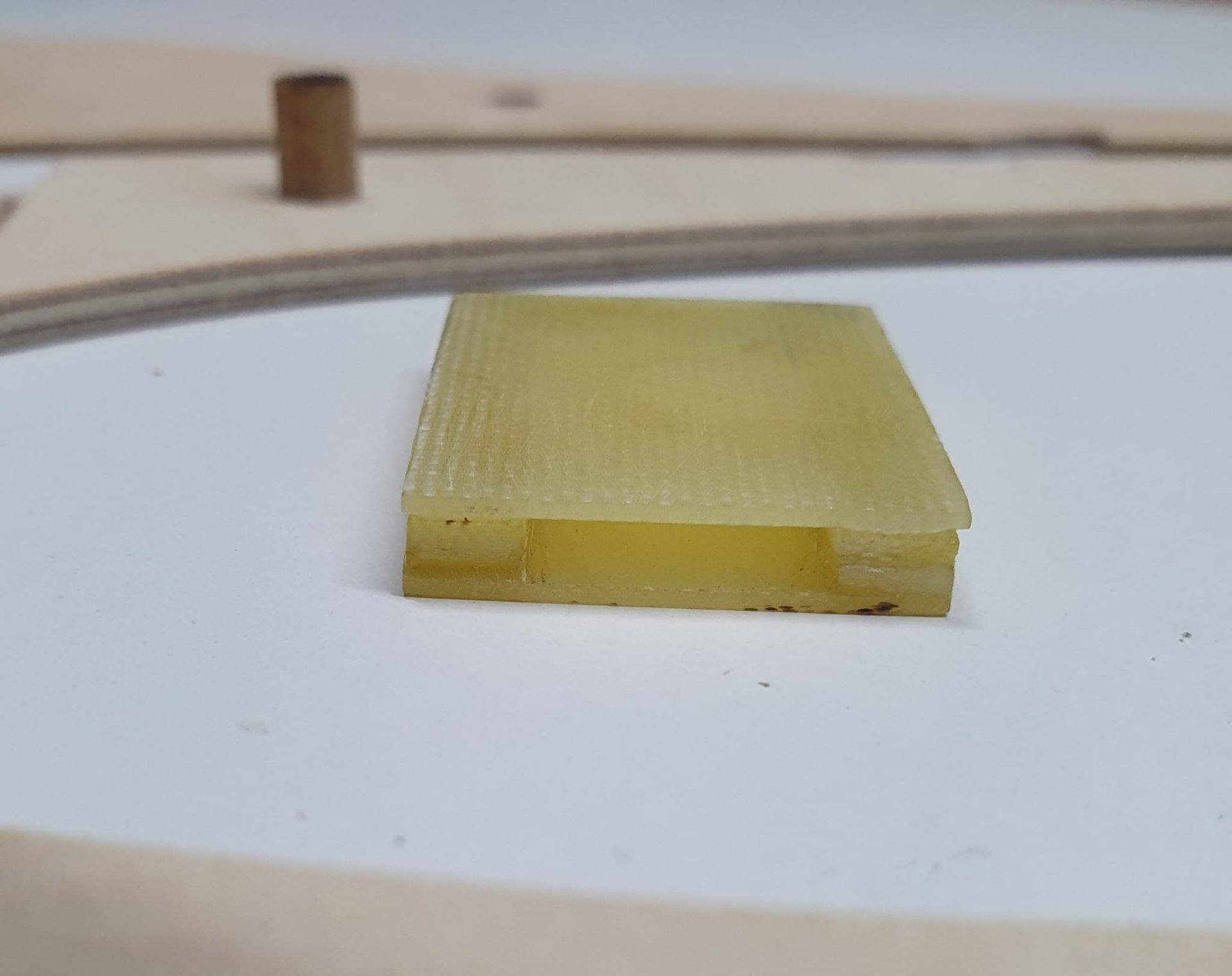

Aus GFK-Platten eine Tasche für die Ruderanlenkung gesägt und geklebt …

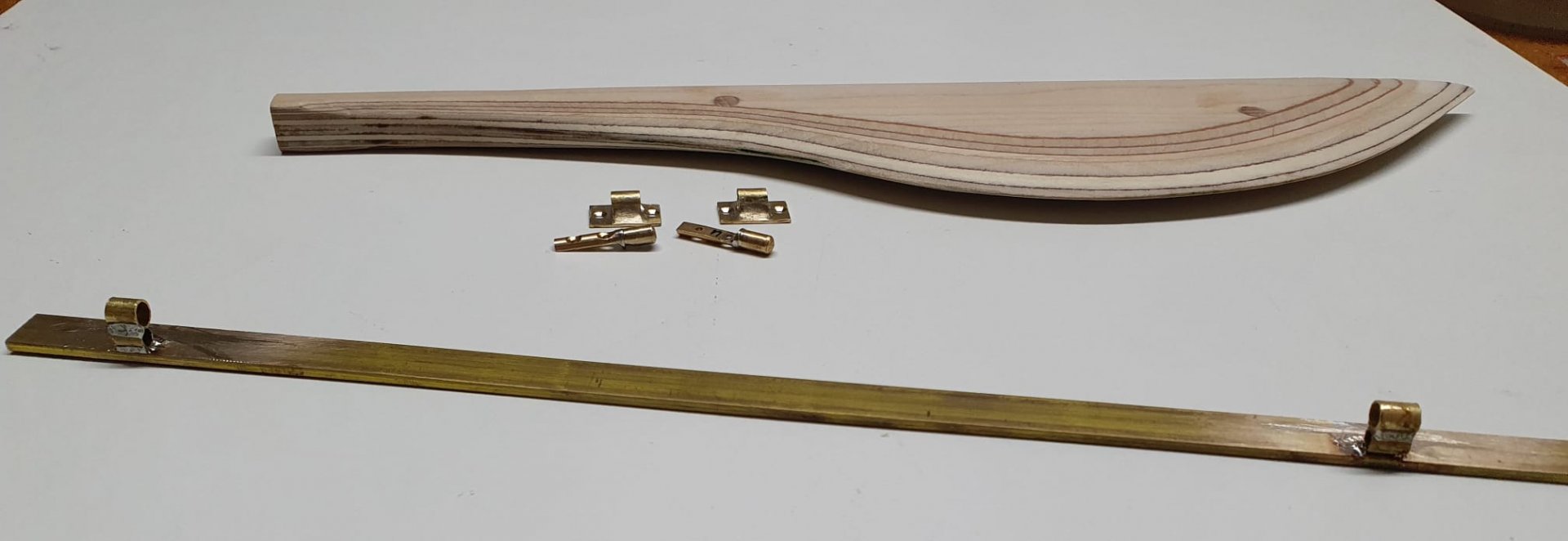

… dann aus Sperrholz die Teile für Ruder Nummer Zwei gesägt und mit Passbohrungen versehen. Zuerst natürlich noch den Ausschnitt für die Rudertasche gefräst.

Dann 7 Gramm Epoxidharz angerührt und die Teile eingestrichen …

… und jetzt in der Presse einen Tag aushärten lassen.

So sieht das Ruder nach dem Auspacken aus meiner „Presse“ aus …

… und jetzt kommt die etwas staubigere Arbeit mit dem Profilieren und Schleifen des Ruders.

Da sag noch mal jemand Modellbau sei kein Sport und die „Hilfslinien“ fürs Schleifen hat Thomas gleich integriert.

So sieht sieht das profilierte und geschliffene Ruder aus …

… die Aufnahme für die Angeln der Scharniere sind ebenfalls ausgearbeitet, so dass das Ruder dann auch wieder ausgehängt werden kann.

Bei den Stiften der Scharniere hat mir noch etwas gefehlt. Und zwar die Ringe auf denen der Buchsenteil dreht.

In Ermangelung einer Drehbank sind diese aus Messing-U-Scheibchen gemacht. Zuerst die Bohrung auf 4 mm aufgefeilt, dann den Ring auf den Stift gelötet. Dieser musste anschließend noch rundum mit der Schlüsselfeile von Hand auf 1 mm runtergefeilt werden, damit er in der Buchse ‚läuft‘.

Zum Schluss noch eine Montagelehre gelötet für die gerade Montage der Stifte auf dem Ruderblatt. (Das „Ding“ im Vordergrund.)

Wie immer bei Thomas, wohlüberlegt und mit Schweizer Präzision ausgeführt, odrr?

H12,5 - 007/2019 Sailing Seven

Nico war im Spätsommer sehr Produktiv und hat dazu die folgenden Bilder gepostet.

Mr. Seven hat zwischenzeitlich seinen Pullover bekommen. Sehr passend in dieser Jahreszeit.

H12,5 - 007B/2019 Cordula

Uwe arbeitet weiter an der Verfeinerung seines Bootes.

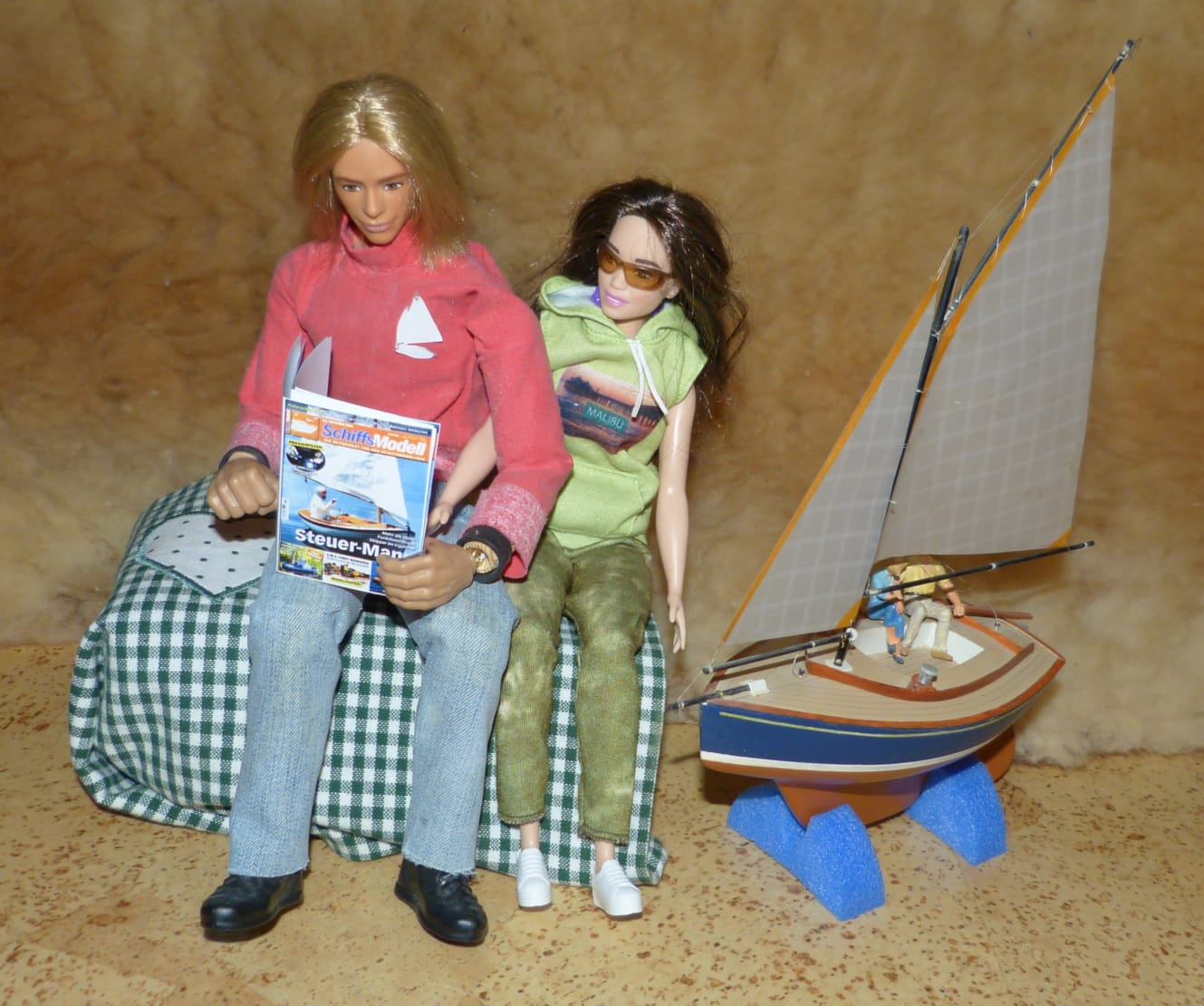

Währenddessen vertreiben sich Eberhard und Kati die Zeit mit der Lektüre der (maßstäblich verkleinerten) Novemberausgabe der SchiffsModell.

H12,5 - 009/2019 N.N.

Leider kann ich hier nicht über den aktuellen Bauzustand berichten, aber „Nr. 9 lebt“. Hoffentlich.

H12,5 – 010/2020 Bullseye

Hier zeige ich euch den Rumpf, …

… über alles Weitere wird Klaus zu gegebener Zeit berichten. Nur so viel, das Boot hat schon sehr erfolgreiche Erprobungsfahrten hinter sich.

Das war es also erstmal. Ist ein bisschen lang geworden, aber es klaffte ja auch ein größeres Loch in der Berichterstattung.

Ein ist aber wie immer, Fortsetzung folgt …

Bis denne

Walter

gestern hat uns Klaus allen einen gehörigen Schreck eingejagt. Unser „Spiritus Rector“ ist einige Zeit ‚unpässlich‘, was den handwerklichen Gebrauch seiner rechten Hand angeht. Daher werde ich über den Baufortschritt der verschiedenen Boote berichten.

Ja, es geht tatsächlich weiter mit den 12,5ern! Nach dem Saisonhöhepunkt 2020, dem Hoch-See-Segeln in Leogang, ist das Baufieber etwas zum Erliegen gekommen. Jetzt ist die Motorradsaison um, Umzüge sind abgeschlossen, das Wetter ist zu kalt für Gartenarbeit oder lange Wanderungen, kurz: es ist wieder Bausaison.

Ich werde versuchen über den aktuellen Baufortschritt der verschiedenen Boote zu berichten, soweit sie in unserer WhatsApp-Gruppe gepostet werden. Captn Nat hat es sich währenddessen bequem macht.

H12,5 - 003/2019 Aerandir

Nach dem Hoch-See-Segeln haben mich neben den privaten Aufgaben einige berufliche Projekt sehr in Anspruch genommen. Eins ist inzwischen abgeschlossen, das Zweite ist in der Erprobungsphase und soll im Mai kommenden Jahres in den Vollbetrieb gehen. Ich konnte also die Renovierung meiner Werkstatt, die ich im Herbst vergangenen Jahres unterbrochen und aufgeschoben hatte, in Angriff nehmen. Vielleicht erinnert sich der Eine oder Andere daran, dass die Wand hinter meiner Werkbank doch arg ‚provisorisch‘ aussah.

Zwischenzeitlich wurde die Werkstatt ausgeräumt, neu tapeziert und gestrichen, Eleektrik neu verlegt, Korkfußboden (für Barfußbastler) verlegt und das Regal wieder angebracht.

Wie ihr seht, steht Aerandir schon mal in der Werkstatt. In den nächsten Tagen wird es weitergehen.

Auch wenn die Werkbank schon wieder unterm Fenster steht, ein paar Kleinigkeiten (wie der Werktisch) fehlen noch und auch das Werkzeug, das Holz, die Vorräte an Kleinteilen usw. sind noch nicht wieder an ihrem angestammten Platz. Aber ich bin wieder arbeits-/bastelfähig.

Klaus fehlt die 'Patina', aber die kommt ganz von selbst

H12,5 - 005/2019 Brandi C.

Gerhard ist nach seinem Umzug noch ärger dran als ich. Ich finde im Moment nicht einmal die verklebten Mast- und Baumrohlinge …postete er vor Kurzem.

Dann wird er wohl mit dem Rumpf weitermachen müssen.

H12,5 - 006/2019 Poppy

Thomas hat indes den Modellbau wiederaufgenommen. Nach dem Zwischenspiel mit der Hartlötstation arbeitet er jetzt an seinem Ruder.

Aus GFK-Platten eine Tasche für die Ruderanlenkung gesägt und geklebt …

… dann aus Sperrholz die Teile für Ruder Nummer Zwei gesägt und mit Passbohrungen versehen. Zuerst natürlich noch den Ausschnitt für die Rudertasche gefräst.

Dann 7 Gramm Epoxidharz angerührt und die Teile eingestrichen …

… und jetzt in der Presse einen Tag aushärten lassen.

So sieht das Ruder nach dem Auspacken aus meiner „Presse“ aus …

… und jetzt kommt die etwas staubigere Arbeit mit dem Profilieren und Schleifen des Ruders.

Da sag noch mal jemand Modellbau sei kein Sport und die „Hilfslinien“ fürs Schleifen hat Thomas gleich integriert.

So sieht sieht das profilierte und geschliffene Ruder aus …

… die Aufnahme für die Angeln der Scharniere sind ebenfalls ausgearbeitet, so dass das Ruder dann auch wieder ausgehängt werden kann.

Bei den Stiften der Scharniere hat mir noch etwas gefehlt. Und zwar die Ringe auf denen der Buchsenteil dreht.

In Ermangelung einer Drehbank sind diese aus Messing-U-Scheibchen gemacht. Zuerst die Bohrung auf 4 mm aufgefeilt, dann den Ring auf den Stift gelötet. Dieser musste anschließend noch rundum mit der Schlüsselfeile von Hand auf 1 mm runtergefeilt werden, damit er in der Buchse ‚läuft‘.

Zum Schluss noch eine Montagelehre gelötet für die gerade Montage der Stifte auf dem Ruderblatt. (Das „Ding“ im Vordergrund.)

Wie immer bei Thomas, wohlüberlegt und mit Schweizer Präzision ausgeführt, odrr?

H12,5 - 007/2019 Sailing Seven

Nico war im Spätsommer sehr Produktiv und hat dazu die folgenden Bilder gepostet.

Mr. Seven hat zwischenzeitlich seinen Pullover bekommen. Sehr passend in dieser Jahreszeit.

H12,5 - 007B/2019 Cordula

Uwe arbeitet weiter an der Verfeinerung seines Bootes.

Währenddessen vertreiben sich Eberhard und Kati die Zeit mit der Lektüre der (maßstäblich verkleinerten) Novemberausgabe der SchiffsModell.

H12,5 - 009/2019 N.N.

Leider kann ich hier nicht über den aktuellen Bauzustand berichten, aber „Nr. 9 lebt“. Hoffentlich.

H12,5 – 010/2020 Bullseye

Hier zeige ich euch den Rumpf, …

… über alles Weitere wird Klaus zu gegebener Zeit berichten. Nur so viel, das Boot hat schon sehr erfolgreiche Erprobungsfahrten hinter sich.

Das war es also erstmal. Ist ein bisschen lang geworden, aber es klaffte ja auch ein größeres Loch in der Berichterstattung.

Ein ist aber wie immer, Fortsetzung folgt …

Bis denne

Walter

.

.